Важные факты о строение валика

На рис. валик изображен в поперечном разрезе, где можно найти три основных размера, характеризующих валик:

1 Ширину

2 высоту

3 и так называемую глубину расплавления.

на рис хорошо видна структура шва

сварной шов

В нормальных случаях сварки ширина валика колеблется в пределах от 6 до 15 мм, высота от З до 8 мм и глубина расплавления от 2 до 5 мм.

Если мы разрежем пластину металла с валиком поперек оси валика и поверхность разреза отшлифуем, то на полученном шлифе увидим, что металл валика резко отделяется от основного металла пластины.

Металл, образующий валик, носит название наплавленный металл и обладает свойствами литого металла, т. е. такого, который получился в результате затвердевания жидкого расплавленного металла без последующей проковки, прокатки и тому подобной обработки.

Способы зажигания дуги.

Дугу зажигают коротким прикосновением электрода к изделию (впритык) или чирканьем концом электрода о поверхность металла ("спичкой"). Способ "спичкой" предпочтительнее, но он неудобен в узких, труднодоступных местах

КАСАНИЕМ

ЧИРКАНЬЕМ

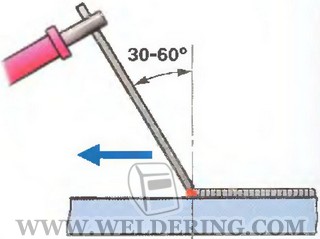

ПОЛОЖЕНИЯ ЭЛЕКТРОДА ПРИ СВАРКЕ

"УГЛОМ ВПЕРЕД"

Горизонтальные, вертикальные, потолочные швы, сварка неповоротных стыков труб

"ПОД ПРЯМЫМ УГЛОМ"

Сварка в труднодоступных местах

"УГЛОМ НАЗАД"

Угловые и стыковые соединения

ОКОНЧАНИЕ СВАРКИ

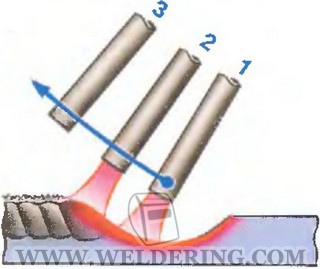

ОБРЫВ ДУГИ

В конце шва нельзя обрывать дугу сразу. Электрод перемещают на верхний край сварочной ванны (1-2) и затем быстро отводят (3) от кратера

ЗАВАРКА КРАТЕРА

1-й способ

Дугу обрывают в конце сварного шва (1), а затем повторно зажигают (2) для формирования необходимой высоты шва

2-й способ

Особенности наплавки и ее виды

Это один из способов нанесения металлического слоя на поверхность детали путем расплавления реставрациоцнного материала ручной, газовой либо автоматической сваркой. Применяется наплавка в различных целях, но главное ее предназначение – восстановление изношенных деталей и их геометрических размеров. Иногда эту операцию проводят и для повышения качества материала, например, когда хотят улучшить коррозионную стойкость, повысить износоустойчивость, твердость, жаростойкость и т. д.

Огромную роль играет качество шва, ведь по сути он и определяет конечный результат. Дефекты в виде пор, трещин и разных включений недопустимы. Также необходимо придерживаться следующих правил:

1. Смешивание основного и присадочного материала должно быть минимальным.

2. Чем меньше будет сварочная ванна, тем лучше.

3. Припуски на последующую обработку должны находиться в строго заданных пределах.

4. Следует свести к минимуму напряжения и остаточные деформации в изделии.

Нанесение металлического слоя на поверхность детали

Для восстановления цилиндрических поверхностей допускается использование любого вида наплавки, но большей популярностью пользуется электродуговая и электрошлаковая технология. Первая может осуществляться открытой дугой в среде защитных газов или под слоем флюса. Каждый из этих способов имеет свои плюсы и минусы. Например, при наплавке открытой дугой не нужна специальная защита сварочной ванны. В среде защитных газов или под флюсом получается задавать свойства шва.

Недостатком электродугового метода можно назвать деформацию изделия из-за значительного нагрева. Также после наплавки деталь подвергается закалке, а это может спровоцировать появление горячих трещин. К тому же не обойтись без дополнительной термической обработки. Очень часто износ незначительный, а толщина наплавленного слоя составляет несколько миллиметров, и чтобы изделие соответствовало заданным размерам, потребуется дальнейшая механическая обработка.

Электродуговой метод наплавки

Отдав предпочтение вибродуговой наплавке валков можно рассчитывать на высокую производительность, а поверхность получается достаточно твердой даже без последующей термической обработки. По сути, это один из видов электродуговой сварки. Ее особенность – вибрирующий электрод с частотой от 20 до 100 Гц. Этим способом восстанавливают валы диаметром от 8 и до 200 мм.

Электрошлаковая наплавка (ЭШН) отличается высокой производительностью. Отдав предпочтение этому способу, получится обеспечить химическую однородность плакирующего слоя. Он будет иметь и одинаковую структуру на всей площади, что гарантирует равномерный износ детали. Также появляется возможность варьировать геометрию и химический состав шва в широких пределах. К недостаткам следует отнести такие особенности:

· возможность наплавки валов только в одном положении;

· процесс нельзя прерывать;

· материал шва имеет крупнозернистую структуру;

· необходимость в изготовлении технологической оснастки.

Из положения 1, не обрывая дуги, смещают электрод на 10-15 мм в положение 2, а затем в положение 3, после чего дугу обрывают