Для изготовления высокопрочных изделий с высокой устойчивостью к повышенным температурам эксплуатации используют стали со вторичным твердением. Эффект вторичного твердения при отпуске закаленных на мартенсит сталей основан на выделении специальных карбидов в интервале температур 550-650 °С. При этом повышаются прочностные характеристики стали и падают пластичность и вязкость. Возрастание прочности и твердости сталей при вторичном твердении происходит при определенной объемной доле выделяющихся карбидов.

Вторичное твердение наиболее сильно проявляется при содержании Cr˃6%, Mo˃1%, V˃0,5%. Максимальная твердость достигается при содержании 5% Cr, 1-2% Mo, 0,5%V.

В этом случае эффект упрочнения обусловлен выделением дисперсных карбидов Ме7С3, Ме23С6 (на базе хрома), Ме2С (молибдена) и МеС (ванадия). Наибольшая роль в упрочнении принадлежит карбидам Мо2С и VС.

Полезным является легирование высокопрочной стали со вторичным твердением кремнием. Кремний повышает интенсивность вторичного твердения, однако он одновременно ускоряет перестаривание, и поэтому содержание кремния ограничивается 0,7-1,0 %. Небольшие добавки ниобия (0,1-0,2 %) способствуют получению мелкозернистой структуры стали.

При 5 % Сr и 1-2 % Мо сталь прокаливается насквозь в весьма больших сечениях (до 200-300 мм).

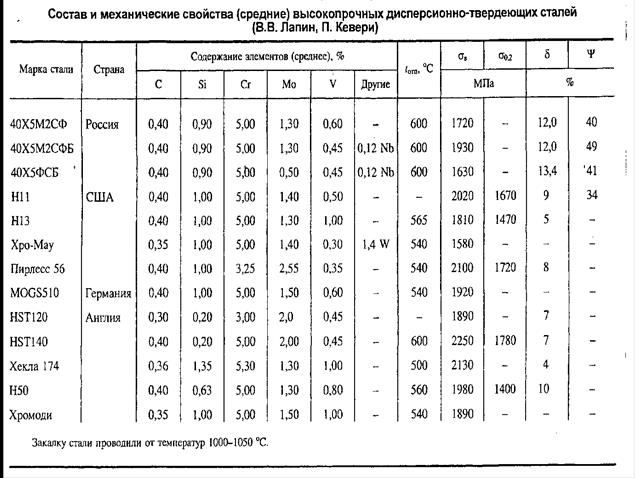

В настоящее время разработано большое количество высокопрочных дисперсионно-твердеющих сталей (состав некоторых 13 них приведен в табл. 2.3). Все эти стали являются модификацией штамповых сталей для горячего деформирования.

Таблица 2.3

Термообработка таких сталей обычно состоит из закалки от температур 1000-1050 °С, что обеспечивает перевод части карбидной фазы в твердый раствор. Однако зерно аустенита при этом остается мелким, так как около половины карбидов ванадия и почти целиком карбиды ниобия остаются нерастворенными и являются барьерами при миграции границ зерен. Отпуск дисперсионно-твердеющих высокопрочных сталей обычно проводят при температурах несколько выше максимума прироста прочностных свойств, а именно при 600-650 °С в области некоторого перестаривания, что повышает пластичность.

Одним из важных достоинств дисперсионно-твердеющих сталей является сохранение высокой устойчивости против отпуска и, следовательно, высокие механические свойства при повышенных температурах эксплуатации (рис. 4.3).

Рис. 4.3. Влияние температуры испытания на временное сопротивление при разрыве σв сталей 40Х5М2СФ(1) 40Х5М2СФБ (2) и 40Х5МСФБ (3) после закалки и отпуска при 600 °С (В. В. Лапин)

Дисперсионно-твердеющие высокопрочные стали могут быть использованы для работы при температурах на 100-150 °С ниже температуры отпуска, т. е. до 500-550 °С (при не слишком длительных выдержках при эксплуатации).

Для высокопрочных дисперсионно-твердеющих сталей характерна также высокая чувствительность к надрезам и неметаллическим включениям. Применение более чистых шихтовых материалов и качественных методов вы

плавки (вакуумная плавка.) позволяют существенно повысить пластичность высокопрочных сталей и, следовательно, надежность изделий.

Железоникелевые сплавы.

Для работы оборудования при производстве крепких кислот различных концентраций, сложных минеральных удобрений, целлюлозы и в других средах повышенной агрессивности комплекса физико-механических и коррозионных свойств коррозионностойких сталей бывает недостаточно. В таких случаях приходится использовать сплавы на железоникелевой и никелевой основах, которых в мире и в России создано достаточно много. Под сплавами на железоникелевой основе принято понимать сплавы железа с никелем, в которых сумма никеля и железа составляет > 65 % при приблизительном соотношении железа к никелю, равном 1,5. Сплавы на основе никеля — это никель, легированный различными элементами: хромом, молибденом, ниобием, вольфрамом, ванадием и другими элементами. Существуют в промышленности условия, в которых никакой другой конструкционный материал, кроме никелевых сплавов, не может обеспечить нормальное течение технологического процесса.

К группе отечественных сплавов на железоникелевой основе относятся сплавы 06ХН28МДТ (ЭИ943), 03ХН28МДТ (ЭП516), ХН30МДБ (ЭК77), ХН40МДБ (ЭП937), ХН40МДТЮ (ЭП543) и др.

Сплавы ЭИ943 и ЭП516 характеризуются одинаковой стойкостью к общей коррозии в серной кислоте при более высокой стойкости к MKK сплава ЭП516 за счет пониженного содержания углерода (< 0,03 %).

Сплав ЭК77 разработан для работы в растворах серной и фосфорной кислот, загрязненных хлоридами и фторидами, в производстве минеральных и органических кислот, т. е. в условиях, для которых коррозионная стойкость сплавов ЭИ943 и ЭП516 недостаточна. Сплав стоек против питтинговой и щелевой коррозии, пригоден для работы в сероводород- содержащих средах.

Сплав ХН40МДБ (ЭП937), которому соответствуют зарубежные сплавы Nicrofer 4823hMo, Inco alloy G-3, Incoloy 825 и другие, обладает исключительно высокой стойкостью к точечной и язвенной видам коррозии, коррозионному растрескиванию в хлоридах и сероводородсодержа-Щих средах. Сплав весьма стоек в растворах серной кислоты (при концентрациях до 60 % и температуре 80 0C), в кипящих растворах азотной (до 40 %), фосфорной (до 40 %), муравьиной кислоте всех концентраций.

Сплав ХН40МДТЮ (ЭП543) относится к категории дисперсионно-твердеющих материалов, в которых комплекс служебных свойств достигается после закалки от 1050...1100ºC и последующего старения при 750 ºC. Сплав применяется для тяжелонагруженных узлов подземного скважинного оборудования, работающего на сероводородсодержащих месторождениях.

Сплавы на основе никеля. Для экстремальных условий эксплуатации, когда на металл одновременно воздействуют среды высокой агрессивности, высокие температуры и давления, комплекса физико-механических и коррозионных свойств железоникелевых сплавов бывает недостаточно. В этом случае применяют довольно дорогостоящие никелевые сплавы, в которых железо может присутствовать в незначительных количествах. Никель обладает достаточно высокой коррозионной стойкостью во многих агрессивных средах, способностью растворять в большом количестве многие элементы, такие как хром, молибден, железо, медь, которые являются основными легирующими элементами коррозионностойких никелевых сплавов.

Коррозионностойкие никелевые сплавы разработаны на основе трех систем легирования [16]: Ni-Mo, Ni-Cr-Mo и Ni-Cr:

никель-молибденовые сплавы марок Н65М-ВИ (ЭП982-ВИ), Н70МФВ-ВИ (ЭП814А-ВИ) и их зарубежные аналоги Hastelloy B-2, Nimofer S6928, имеющие исключительно высокую стойкость в средах неокислительного характера — в соляной, фосфорной, серной кислотах, влажном хлористом водороде, органических кислотах при повышенных температурах;

- никель хромомолибденов ые сплавы марок ХН63МБ (ЭП758У), ХН65МВУ (ЭП760) и их зарубежные аналоги Hastelloy C-276, Hastelloy С-22, обладающие высокой коррозионной стойкостью в широкой гамме высокоагрессивных сред окислительного и восстановительного характера, в водных растворах хлоридов меди (до 20 %) и железа (до 35 %), растворах серной, фосфорной, уксусной и муравьиной кислот, загрязненных ионами хлора и фтора, в сухом хлоре, мокром хлористоводородном газе, в кремнефтористоводороднои кислоте и в других агрессивных средах;

—никельхромовые сплавы марок ХН58В (ЭП795) и зарубежный аналог Nicrofer 6030, имеющие высокую стойкость в растворах азотной кислоты в присутствии фториона при высоких температурах. Никелевые сплавы этой основы легирования успешно используют как жаростойкий материал, например, сплав ХН78Т (ЭИ435).

Задачи, стоящие перед металлургами всех стран в плане улучшения свойств коррозионностойких сталей и сплавов, сводятся к оптимизации легирования, к общему повышению качества металлопродукции, к снижению издержек производства. За счет оптимального легирования достигается формирование требуемой структуры стали, чистота стали по неметаллическим включениям и нежелательным избыточным фазам и получение наиболее благоприятного сочетания в сталях служебных свойств. В этом смысле снижение содержания углерода в сталях с ферритной, аустенитной и аустенито-ферритной структурой, а также в железоникелевых и никелевых сплавах является одним из путей для достижения поставленной цели.

Имеется много работ, в которых показана практическая возможность частичной замены дорогого и дефицитного никеля на другие аустенитообразующие элементы с улучшением свойств аустенитных коррозионностойких сталей. Известно, что азот в количествах 0,05...0,25 % оказывает положительное влияние на комплекс физико-механических и коррозионных свойств нержавеющих сталей со структурой аустенита и при этом для производства нержавеющих сталей с указанными содержаниями азота нет необходимости в перестройке промышленной технологии производства серийных хромоникелевых сталей типа 18-10. В ЦНИИЧМ им. И. П. Бардина разработана хромоникелевая коррозионностойкая сталь ЭК177 (03Х17АН9), свободная от недостатков как титансодержащих, так и низкоуглеродистых беститанистых сталей. Сталь ЭК177 после закалки с 1000...1050ºC имеет гарантированный предел текучести выше 325 Дж/мм2, что более чем на 25 % превышает предел текучести титансодержащих сталей типа 08... 12X18HlОТ при сохранении высокой пластичности (δ5 > 40 %) и вязкости. Сталь структурно стабильна и при охлаждении, и при холодной деформации, она не склонна к MKK после провоцирующих отпусков при температурах 450...750ºC, т.е. после сварки не требуется термообработка. Промышленное производство сортовой продукции, толстого и тонкого листа было осуществлено на действующем оборудовании без дополнительных вложений.

Опытным путем установлено, что коэффициент эквивалентности азота по отношению к никелю близок к 26. Была предложена формула для расчета количества никеля, обеспечивающего стабильную аустенитную структуру хромоникелевой стали:

[Ni] = 1,3[Cr] - 30[C] - 26[N] - 0,5[Mn] + 11,1,

где [Ni], [Cr], [С], [N], [Mn] — концентрация соответствующих элементов в стали, % (масс).

В результате последующих исследований предложены нержавеющие стали аустенитного класса — заменители сталей типа 18-10, содержащие вместо никеля марганец или марганец и азот. С 1970 г. в нашей стране запатентовано более 150 марок таких сталей, изучены технологии их выплавки, последующего передела и эксплуатационные свойства в промышленности.

Вместо сталей 18-10 предложены к использованию хромомарганцевые стали Х14Г14Н, Х14Г14НЗТ, Х14Г14Н4Т, Х14Г14НЗ и др. Однако получение аустенитной структуры при замене никеля одним марганцем с сохранением высоких коррозионных свойств невозможно. Для обеспечения аустенитной структуры в этом случае необходимо, наряду с введением марганца, понижать содержание хрома и повышать содержание углерода в стали, что снижает ее коррозионные свойства. Такое неблагоприятное изменение состава металла вызывается тем, что марганец не расширяет аустенитную область, а делает аустенит более устойчивым при охлаждении. Поэтому хромомарганцевой сталью заменить сталь 18-10 во всех областях использования удается очень редко, и такие стали могут применяться лишь при изготовлении оборудования, работающего в слабоагрессивных средах.

Более эффективно снижение содержания никеля введением в сталь марганца в сочетании с азотом. В промышленности разработаны составы, изучены технологии производства и свойства и предложены к применению нержавеющие стали, в которые вместо никеля введены марганец и азот совместно: Х27Н4АГ9, Х27АГ14, Х20Н5АГ7, Х14АГ14, 17-7-4 (201), 18-8-5 (202). Эти стали имеют аустенитную структуру, плотный слиток, высокие коррозионные и эксплуатационные свойства, но при организации производства высокомарганцевых экономно легированных сталей необходимо преодолеть трудности, связанные с безвозвратными потерями марганца при продувке расплава кислородом и накоплением немобильных высокомарганцевых отходов.