Лекция 2

2.1 КОНСТРУКЦИОННЫЕ СТАЛИ И СПЛАВЫПОВЫШЕННОЙ НАДЕЖНОСТИ

ВЫСОКОПРОЧНАЯ СТАЛЬ

Сегодня обычно называют высокопрочными:

1) строительные стали с пределом текучести σ02>450 МПа;

2) арматурные - при σ02 ≥ 600 МПа;

3) конструкционные - начиная от 1200 МПа.

Высокопрочные стали при необходимой прочности должны иметь достаточные пластичность, сопротивление динамическим нагрузкам, ударную вязкость, усталостную прочность, а для ряда изделий и хорошую свариваемость.

В высокопрочном состоянии изделия весьма чувствительны к различным концентраторам напряжений как внешним (выточки, острые переходы, отверстия с малым радиусом и т. д.), так и внутренним (неметаллические включения), поэтому большое значение имеет чистота стали по неметаллическим включениям.

При выплавке высокопрочных сталей необходимо применять чистые шихтовые материалы, специальные методы выплавки, повышающие чистоту стали по неметаллическим включениям, газам и вредным примесям, такие как электрошлаковый переплав, вакуумные способы плавки и др., которые повышают пластичность стали, но при этом и удорожают сталь.

Существуют разные способы получения высокопрочных сталей. К ним относятся: закалка на мартенсит с низким отпуском (300-350 °С) и вторичное твердение в интервале температур 500-650 °С, а также ряд специальных технологических процессов, к которым можно отнести термомеханическую обработку, получение сталей со структурой сверхмелкого зерна и некоторые другие. К высокопрочным сталям относятся большинство мартенситно-стареющих сталей и ПНП-сталей.

Типы высокопрочных мартенситных сталей различаются выбором упрочняющих частиц. Это могут быть карбиды железа типа Fe3C (№№ 1-4 в табл. 2.1), карбиды легирующих элементов (Mo2C; Cr23C6) или интерметаллиды - соединения легирующих элементов с железом (как Fe2Mo) или между собой (как NiAl).

Таблица 2.1

Предел текучести σ02 и вязкость разрушения К1с высокопрочных сталей

| № п/п | Марка стали | σ0 2, МПа | К1с, МПа√м (вязкость разрушению |

| 30ХГСН2А | |||

| ВКС8 (35ХН3СМФ) | |||

| 300М (35ХН2С2МФ) | |||

| ВКС9 (35ХНЗС2МФ) | |||

| AermetlOO (23X3H11K13M1) | |||

| 25Х5Н11М2Ю | |||

| ЭП637 (25Н12К10М6) | |||

| Н18К9М5Т (ВКС210) | |||

| Р18 |

Стали с углеродом подвергают низкому отпуску (200...3000C), Прочность после отпуска сохраняется: хотя углерод ушел из раствора внедрения, упрочнение создали нано частицы карбидов.

Рекордные в этой группе - стали ВКС8 и ВКС9 (ВИАМ) [11]. Никель в них не только дает прокаливаемость, но и ослабляет хладноломкость. Остаточные (после закалки) карбиды не крупнее 0,1 мкм, и их всего 0,5 %. (Для сравнения в табл. 4.1 приведена инструментальная быстрорежущая сталь P18: при том же содержании углерода в мартенсите в ней много карбидов крупнее 1 мкм — в результате вязкость разрушения К1с ниже в 5 раз.)

Интерметаллиды и специальные карбиды выделяются при отпуске около 500 0C. Стали 25Н12К10М6 получили рекордное для больших сечений сочетание прочности и вязкости (№ 7 в табл. 4.1) за счет интерметаллида Fe2Mo и карбида Mo2C. Другой вариант - сталь без кобальта 25Х5Н11М2Ю (№ 6 в табл. 4.1), упрочняемая интерметаллидом NiAl и карбидами Mo2C и Cr23C6.

МАРТЕНСИТНО-СТАРЕЮЩИЕ СТАЛИ

Мартенситно-стареющие стали - это особый класс материалов, превосходящих по конструкционной прочности и технологичности рассмотренные ранее легированные низко отпущенные и дисперсионно-твердеющие среднеуглеродистые стали.

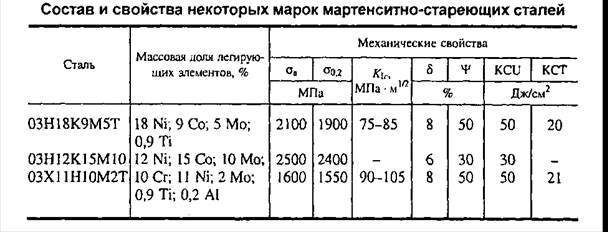

Их основа - без углеродистые сплавы железа с высоким содержанием никеля до 20 %, дополнительно легированные Со, Мо, Ti, Аl, Сr и другими элементами (табл. 2.2).

Таблица 2.2

Особенностью этой группы сталей является получение при закалке практически без углеродистого легированного мартенсита и его последующее старение при температуре около 500 °С, сопровождающееся выделением интерметаллидных фаз. Это обеспечивает сочетание высоких прочностных свойств с достаточной пластичностью и вязкостью. Опасность хрупких разрушений при низких температурах, в отличие от других высокопрочных сталей, уменьшается благодаря присутствию никеля и низкому содержанию углерода (не более 0,03 %). Высокая концентрация легирующих элементов предотвращает образование не мартенситных продуктов превращения аустенита независимо от скорости охлаждения при закалке.

Мартенситно-стареющие стали закаливают от 800-860 °С на воздухе. При нагреве легирующие элементы переходят в γ-раствор и при охлаждении не выделяются. Закалка фиксирует пересыщенный железоникелевый без углеродистый мартенсит с высокой подвижностью дислокаций. Поэтому железоникелевый мартенсит при прочности около σв = 1000 МПа имеет высокую пластичность (δ=18—20 %,ψ=75-85 %) и малую способность к упрочнению при холодной деформации. После закалки эти стали можно деформировать с большими степенями обжатия.

В закаленном состоянии сталь хорошо обрабатывается давлением, резанием и хорошо сваривается.

Мартенситно-стареющая сталь получает основное упрочнение при старении, т. е. отпуске при 450-500 °С. Упрочнение при старении связано с выделением из мартенсита дисперсных частиц интерметаллидов типа NiТi, Fе2Мо, Ni3(Ti, Аl).

Механические свойства после старения: σв = 2000 МПа, σ0,2 = 1800 МПа, δ =12%, ψ = 50 %, КСU = 50 Дж/см2. При высокой прочности сталь сохраняет высокое сопротивление хрупкому разрушению. Сталь 03Н18К9М5Т теплоустойчива до 450 °С.

Малая чувствительность к надрезам, высокое сопротивление хрупкому разрушению обеспечивают высокую конструкционную прочность изделий в широком диапазоне температур от криогенных до 450-500 °С.

Мартенситно-стареющие стали применяют в самолетостроении, ракетостроении, т. е. в тех отраслях, в которых важна удельная прочность, а также в криогенной технике, где они нашли применение благодаря высокой пластичности и вязкости при низких температурах.

Мартенситно-стареющие стали - особо высококачественные и из-за высокой стоимости применяются для деталей наиболее ответственного назначения: Н18К9М5 - шестерни, валы, корпуса ракет; Н10Х12Д2Т - детали химической аппаратуры, пружины; Н4Х12К15М4Т - штампы горячего деформирования, детали теплоэнергетических установок и др.

В настоящее время широко используется для работы в космосе коррозионностойкая сталь 04Х14К13Н4М5ТВ (ЭП767) для высоконагруженных сварных емкостей и арматуры.

Высокий уровень свойств стали 03Х14К14Н4М3Т определяется условиями формирования ее структуры. Оптимальное сочетание прочности, пластичности и вязкости достигается при термической обработке, состоящей из закалки при 1050 °С, обработки холодом и старения при 520 °С в

Сталь 03Х14К14Н4М3Т обладает удовлетворительной свариваемостью. Сварка выполняется проволокой того же состава. Механические свойства сварных соединений без упрочняющей термической обработки (в числителе при 293 К, в знаменателе при 77 К): σ= 1100/1750 МПа; δ = 23/20 %; ψ= 64/45 %; КСU = 230/140 Дж/см2.