Лабораторная работа № 3

Дефектация распределительного вала двигателей

Цель работы

1. Изучить технические условия на дефектацию распределительных валов, используя руководство по капитальному ремонту двигателей.

2. Ознакомиться с устройством измерительных приборов, оснастки и методами измерения.

3. Приобрести навыки по дефектовке распределительных валов.

4. Исследовать характер износа шеек распределительного вала и его деформации.

Задание:

1. Подготовить исходные данные для дефектовки деталей.

2. Определить техническое состояние деталей.

3. Произвести сортировку деталей по результатам контроля.

4. Назначить способ ремонта детали.

5. Оформить отчет о результатах работы.

Техническое оборудование: лабораторный стол; прибор для установки деталей в центрах и измерения биения модели ПБМ500; лупа четырехкратного увеличения; рычажные микрометры МК 50, МК 75

(ГОСТ 438187); индикатор часового типа НЧ (ГОСТ 57768); шаблоны с профилем впускных и выпускных кулачков.

Общие сведения

Основные конструктивные элементы распределительного вала опорные шейки, впускные и выпускные кулачки, шейка под распределительную шестерню, резьба под болт крепления шестерни, эксцентрик привода топливного насоса, шестерня привода распределителя, центровые отверстия.

Требования к точности размеров, формы, расположения и шероховатости основных поверхностей аналогичны требованиям, предъявляемым к коленчатому валу.

В процессе работы на распределительный вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Все это вызывает (рис. 26) появление износов (∆изн до 0,05 мм), нарушение качества поверхности шеек (задиры, риски, коррозия), механические повреждения (выкрашивание зубьев шестерен, отколы по торцам вершин кулачков), отклонения расположения

(∆биения до 0,10 мм).

Дефекты, если они не обладают браковочными признаками, устраняют обработкой под ремонтные размеры (РР), слесарно-механической обработкой, пластическим деформированием, вибродуговой наплавкой, наплавкой под слоем легирующего флюса.

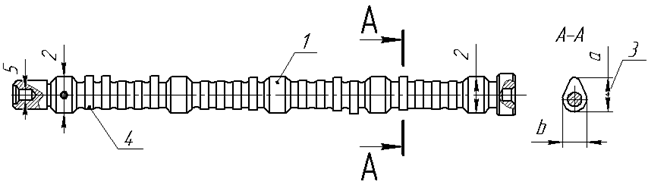

Рис. 26. Основные дефекты распределительного вала на примере двигателя ЗИЛ-130:

1 погнутость вала; 2 износ опорных шеек; 3 износ кулачков; 4 износ эксцентрика;

5 износ шейки под распределительную шестерню

Порядок выполнения работы

1. Для каждого конструктивного элемента определить технологические параметры (размеры по рабочему чертежу, допустимые без ремонта, ремонтные, требования к точности размера, формы и расположения, к качеству рабочих поверхностей). Назначить способы и средства дефектации. Значения параметров записать в отчет.

2. Проверить состояние центровых отверстий При наличии повреждений распределительный вал устанавливать на прибор ПБМ-500 нельзя.

3. Осмотреть видимые дефекты распределительного вала. Перечень возможных дефектов указан на рисунке 26.

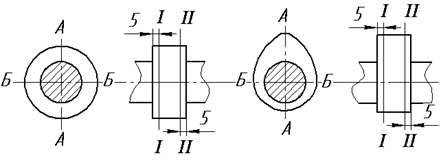

4. Замерить шейки распределительного вала согласно схеме замеров (рис. 27). Измерить диаметры шеек микрометром. Измерения каждой шейки провести в поясах I I и II II и двух взаимно перпендикулярных плоскостях А А и Б Б (плоскость А А расположена в плоскости первого кулачка).

а) б)

Рис. 27. Схема обмера опорных шеек (а) и кулачков (б) распределительного вала.

5. Определить величину общего износа (Иобщ) для всех шеек, мм:

Иобщ dн dизн,

где dн – диаметр шейки до начала эксплуатации (наименьший предельный размер по рабочему или ремонтному чертежу);

dизн измеренный минимальный диаметр шейки (использовать значение с наибольшим износом).

6. Определить величину одностороннего неравномерного износа (И), мм:

ИИобщ ,

где =0,6 – коэффициент неравномерности.

7. Определить нецилиндричность шеек (овальность и конусность), мм:

ов dAA dББ; кон dAAmax dББmin.

Для каждой шейки получить два значения овальности и два конусообразности. Результаты занести в таблицу (см. табл. 15).

Таблица 15

| Объект измерения | Пояс измерения | Плоскость измерения | Номера шеек | ||||

| I | II | III | IV | V | |||

| Опорные шейки | I I | А-А Б-Б Овальность, мм | |||||

| II II | А-А Б-Б Овальность, мм | ||||||

| Конусность, мм | А-А Б-Б | ||||||

| Износ, мм | |||||||

Определить размер обработки опорных шеек при износе в пределах РР, мм. Расчет вести по шейке, имеющей наибольший износ:

dр dи И2Z

где dр – наибольший предельный размер ремонтируемой шейки;

Z – минимальный односторонний припуск на обработку (для шлифования 2Z = 0,05)

8. Назначить категорию ремонтных размеров для всех опорных шеек (dрр), мм. Сравнить результаты расчета со значениями ремонтных размеров из руководства по капитальному ремонту и выбрать ближайшее меньшее значение.

9. Определить состояние кулачков. Измерить микрометром диаметры цилиндрической части кулачков в двух поясах, отстоящих от торцов на 5 мм.

Измерить микрометром диаметры цилиндрической части кулачков (размер b, рис. 27, б) в двух поясах, отстоящих от торцов на 5 мм. Измерить высоту кулачков (размер а, рис. 27, б) в двух поясах. Рассчитать высоту подъема каждого клапана h = а – b. Для каждого кулачка получить значения конусообразности. Результаты занести в таблицу (см. табл. 16).

Таблица 16

| Кулачки | Места замера | Номера кулачков | |||||||

| Впускные | а | ||||||||

| б | |||||||||

| h = а – b | |||||||||

| Конусообразность | |||||||||

| Выпускные | а | ||||||||

| б | |||||||||

| h = а – b | |||||||||

| Конусообразность |

Определить состояние кулачков по профилю, для чего опереть шаблон на кулачок и установить характер износа. Определить необходимость ремонтных воздействий.

10. Определить радиальное биение распределительного вала. Радиальное биение определяется по средней (относительно крайних) шейке. Для этого стержень индикатора упирают в среднюю опорную шейку. Обеспечив натяг, поворачивают вал пока стрелка не займет одно из крайних положений. Затем поворачивают вал на 180 град. и определяют новое положение стрелки. Разность между двумя показаниями и определит его биения. Прогиб вала равен половине его прогиба.

Контрольные вопросы

1. Перечислите основные конструктивные элементы распределительного вала и его дефекты.

2. Какие параметры характеризуют состояние опорных шеек и кулачков распределительного вала?

3. Как определить наибольший предельный размер шейки, по которому назначается категория ремонтного размера?

4. Как проверить распределительный вал на прогиб?

5. В какой последовательности устанавливаются микрометр на «0»?

6. Как проверить профиль кулачка распределительного вала?

https://kovsh.com/library/ice/gas_distribution_mech/camshaft/defektatc_raspredelitel_val

https://studfile.net/preview/6007584/page:4/

https://www.youtube.com/watch?v=HFwSuvlV5oI