Методика проектирования машин – это последовательность, приемы и правила оформления графических и текстовых документов при создании машин. Под этим термином понимают совокупность практических приемов проектирования. Методика проектирования позволяет определить, во-первых, какие практические шаги и в какой последовательности необходимо выполнить для достижения конечного результата, во-вторых, какие научные или инженерные приемы используются для реализации этих шагов.

Проектирование определяется как процесс составления описания (технического задания), необходимого для создания еще не существующего объекта, преобразования первичного описания, оптимизации заданных характеристик объекта или алгоритма его функционирования.

Конечная цель проектирования – это достижение заданных показателей машины при рациональных затратах имеющихся ресурсов. Описанные в предыдущем параграфе этапы проектирования, дополненные сопутствующими операциями, составляют алгоритм процесса проектирования (рисунок 3.3), который разделен на непосредственно проектирование и конструирование. Это деление условно, поскольку некоторые аспекты создания машин являются общими для всего процесса. Проектирование предполагает определение технологических функций машины, выявление особенностей ее работы, рассмотрение различных вариантов принципиальной схемы и выбор решения, компоновку машины и разработку общих видов и необходимых схем.

Рисунок 3.3 – Алгоритм процесса проектирования

Конструирование – это последующая часть проектирования, которая начинается тогда, когда проект машины уже составлен и необходимо определить ее конструкцию. Изображая машину в виде "черного ящика", имеющего "вход" и "выход", можно сказать, что проектирование – это выбор типа "черного ящика", а конструирование – его поэлементное расчленение. Конструирование обеспечивает более частные требования к машине.

Рассмотрим подробнее приемы, способствующие выполнению отдельных этапов проектирования (см. рисунок 3.3).

Разработку технического задания в каждом конкретном случае предваряет научно-техническое прогнозирование, цель которого – определить с достаточной точностью главное направление будущих разработок. Анализ результатов прогнозирования и собственный опыт разработчиков – основа выработки требований технического задания.

Научно-технические прогнозы в машиностроении – это разработка общей концепции будущей машины, а также оценка требуемых для этого ресурсов и организационных мер. Методы прогнозирования основываются на профессиональном опыте, объективном анализе возможностей производства и сырьевой базы, предвидении перспектив развития данной отрасли машиностроения.

В результате обоснованного научно-технического прогноза определяют генеральную линию создания машины, обеспечивающую ее высокие технические свойства и конкурентоспособность на прогнозируемый период. После этого приступают к синтезу принципиальной схемы машины и установлению ее основных рабочих параметров. При этом обязательно используют принцип конструктивно-параметрической преемственности, сущность которого состоит в том, что при разработке, например, дорожно-строительных машин учитывают передовой опыт машиностроения, в частности, лучшие аналоги дорожно-строительной техники. Выбор параметров машин также основывается на наиболее прогрессивных технологиях. Конструкция машины должна обеспечивать регулирование параметров в заданных пределах. Для решения этих задач используют такие приемы нахождения решений, как проведение системного анализа, использование морфологического метода, эвристический поиск.

Системный анализ, используемый в процессе создания принципиальной схемы машины, позволяет учитывать взаимосвязи элементов машины, а также работу машины в системе "технология работ – окружающая среда –оператор" (рисунок 3.4). Для выявления рациональных конструктивных решений ответственных сборочных единиц и целесообразного диапазона параметров проводят морфологическое исследование машин конкретного типа или их сборочных единиц. Морфологическое исследование (анализ и синтез) – это построение многофакторного множества вариантов решений и выбор наиболее приемлемого из них. При этом преемственность аналогов предполагает не копирование, а возможность использования наиболее прогрессивных конструктивно-параметрических решений, их развитие в соответствии с новизной поставленной цели.

Рисунок 3.4 – Взаимосвязи в системе оператор - машина - среда

Для генерирования новых конструктивных решений используют эвристические методы поиска (мозговой штурм, методы мгновенной оценки, трансформации и инверсии). Мозговой штурм предполагает сбор идей (в течение получаса) oт группы компетентных лиц (специалистов в смежных областях техники). По конкретной задаче высказанные идеи взаимно обогащаются и усовершенствуются. Их фиксируют, классифицируют по направлениям и рассматривают специалисты. Метод трансформации и инверсии состоит в обращении функций или форм системы (машины) или ее элементов.

Метод инверсии занимает видное место среди приемов, облегчающих сложную работу конструирования. В узлах машин нередко бывает выгодным поменять детали ролями. Например, ведущую деталь сделать ведомой, направляющую – направляемой, охватывающую – охватываемой, неподвижную – подвижной. В ряде случаев целесообразно видоизменить форму детали, например, наружный конус заменить внутренним, выпуклую сферическую поверхность – вогнутой. В других случаях оказывается выгодным переместить конструктивные элементы с одной детали на другую, например, шпонку с вала – на ступицу, боек с рычага – на толкатель. Метод инверсии является неотъемлемым инструментом конструирования и значительно облегчает процесс поиска решений, в результате которого рождается рациональная конструкция. В таблице 3.1 приведены примеры инверсии типовых машиностроительных узлов.

Таблица 3.1 – Примеры инверсии типовых узлов

| Схема I | Схема II | Сравнительная характеристика схем | |

Привод толкателя

| В схеме I боек коромысла 4 плоский, тарелка толкателя 5 – сферическая, в схеме II –наоборот: боек – сферический, тарелка толкателя – плоская. Инверсия уменьшает поперечную силу на толкатель. Кроме того, боек можно выполнить цилиндрическим, что обеспечивает линейный контакт, тогда как в конструкции по схеме I контакт точечный | ||

Привод коромысла

| В схеме I тяга выполнена со сферическим наконечником 6, в схеме II сферическим выполнен боек 7 коромысла. Инверсия улучшает смазывание соединения (масло, находящееся в полости привода, скапливается в чаше тяги) | ||

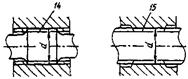

Ходовой винт

| В схеме I винт с коротким резьбовым поясом 14 перемещается в резьбовом отверстии корпуса, длина которого равна ходу винта. В схеме II резьба нарезана по всей длине винта; корпус имеет короткий резьбовой пояс 15. Облегчено изготовление (нарезание длинной резьбы в отверстии затруднительно). При тех же диаметре d резьбы и габаритах соединения прочность винта в схеме II выше | ||

Направляющая шпонка

| В схеме I направляющая шпонка 17 установлена на валу и имеет длину, равную ходу ступицы 18. В схеме II шпонка 19 установлена в ступице и перемещается в продольном пазу вала; упрощено изготовление узла (отпадает трудоемкая операция подгонки длинной шпонки), обеспечено более точное направление ступицы, так как паз на валу можно выполнить точнее, чем длинную шпонку | ||

| Продолжение таблицы 3.1 | |||

| Схема I | Схема II | Сравнительная характеристика схем | |

Механизм управления

| В схеме I ползун 20 перемещается по неподвижной штанге 21. В схеме II ползун закреплен на штанге, которая перемещается в направляющих втулках 22 корпуса. Точность направления значительно повышена, необходимая для перемещения сила уменьшена | ||

Фиксатор

| В схеме I фиксатор расположен в ступенчатом отверстии и направляется хвостовиком и головкой; в схеме II фиксатор выполнен в виде стакана, внутри которого размещена пружина. Схема II технологичнее (сквозное отверстие), конструкция, однако, сложнее | ||

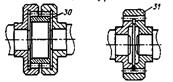

Шлицевая муфта

| В схеме I переходник 30 имеет наружные шлицы, а приводные дис-ки – внутренние. В схеме II переходник 31 выполнен с внутренними шлицами, а диски – с наружными. Схема II выгоднее по осевым размерам и технологичности (внутренние шлицы обрабатывают напроход) | ||

Промежуточное зубчатое колесо

| Установка шестерни на подшипниках качения на оси (схема II) уменьшает долговечность подшипников (вращаются наружные кольца подшипников, тогда как на схеме I – внутренние). Нагрузка на наружные кольца в схеме I – постоянного направления. Схема II иногда целесообразна по габаритным условиям (например, консольная установка шестерни) | ||

Гидравлический сервоцилиндр

| В схеме I поршень 32 перемещается в неподвижном цилиндре 33, в схеме II неподвижен поршень 34, по нему перемещается цилиндр 35. В схеме II возможен привод от любой точки по высоте цилиндра. Маслораспределительная система и конструкция узла сложнее, чем в схеме I | ||

При определении расчетных нагрузок на элементы проводят специальные теоретические и экспериментальные научно-исследо-вательские работы, позволяющие оценить удельные силы сопротивления, возникающие при реализации рабочего процесса (копания, перемешивания, уплотнения и т. д.).

Перечисленный комплекс работ (прогнозирование, системный и морфологический анализ, эвристический поиск и исследование действующих сопротивлений) положен в основу разработки требований технического задания, позволяет выбрать вариант принципиальной схемы машины и перейти к ее компоновке, т. е. приступить непосредственно к поисковому проектированию и разработке технического предложения. При этом прорабатывают различные варианты машины, что позволяет более четко выбрать решение. Результатом поискового проектирования может быть усовершенствованная ранее известная модель либо принципиально новый вариант решения. Окончательный выбор принципиальны схемы определяет основные свойства машины.

Компонование

После выбора схемы и основных показателей машины разрабатывают эскизную, а затем рабочую компоновку, на основе которых составляют эскизный, технический и рабочий проекты.

Эскизная компоновка предназначена для разработки основной конструктивной схемы машины и конструкции ее основных узлов. На этом же этапе подбирают технологию изготовления деталей.

В период времени, когда складывается основной конструктивный замысел машины и разрабатывают эскизную компоновку, обычно проводят эксперименты для проверки работоспособности некоторых новых конструктивных решений. Так, например, определяют жесткость и прочность отдельных деталей и соединений в новых узлах и агрегатах.

На основании анализа эскизной компоновки составляют рабочую компоновку, уточняющую конструкцию машины и служащую исходным материалом для дальнейшего проектирования. Рабочая компоновка должна не только давать общее представление о машине, но и определять конструкцию и размеры всех ее деталей с полнотой, достаточной для разработки рабочих чертежей. На этой стадии должны быть решены все конструктивные проблемы проектируемого изделия. Основным приемом составления рабочей компоновки является конструктивная разработка узлов, сопровождаемая проверочными расчетами по соответствующим критериям работоспособности. На компоновочных чертежах проставляют увязочные размеры, позволяющие произвести деталировку узла. Узловые чертежи сводят в сборочный чертеж.

После просмотра и утверждения рабочей компоновки выполняют разработку детальных (рабочих) чертежей. При деталировке в первую очередь разрабатывают чертежи крупных литых деталей, требующих изготовления сложных моделей, и чертежи сложных кованых деталей, процесс механической обработки которых занимает много времени.

Процесс компонования во многом зависит от опыта, навыков и способностей конструктора. В связи с этим могут быть различными ход компонования, последовательность разработки конструкции, а также конструктивные решения задач, возникающих при проектировании. Однако можно выделить закономерности, присущие любому процессу компонования:

– последовательность разработки, проработка на первых этапах только основных элементов конструкции;

– анализ нескольких вариантов компоновки и выбор лучшего из них на основе сопоставления конструктивной, технологической и эксплуатационной целесообразности;

– параллельно с проектированием проверка работоспособности вариантов новых конструктивных решений по основным критериям (прочность, жесткость и др.);

– придание технологичности разрабатываемой конструкции;

– разработка схемы сборки-разборки машины и ее основных узлов;

– обеспечение резервов для совершенствования и развития Машин с учетом возрастающих требований потребителей.

При компоновании важно уметь выделить главное из второстепенного и установить правильную последовательность разработки конструкции. Компоновку следует начинать с решения главных вопросов – выбора рациональных кинематической и силовой схем, размеров и формы деталей, их наиболее целесообразного расположения. При компоновании следует идти от общего к частному.

Другое основное правило компонования – разработка вариантов, их углубленный анализ и выбор наиболее рационального. Вначале необходимо рассмотреть возможные решения и выбрать из них оптимальное для данных условий. В этом случае полная разработка вариантов необязательна. Как правило, достаточно эскизных набросков (от руки), чтобы получить представление о перспективности варианта и решить вопрос о целесообразности продолжения работы над ним.

В процессе компонования необходимо производить расчеты, хотя бы ориентировочные и приближенные. Основные детали новой конструкции должны быть рассчитаны по основным критериям работоспособности.

Необходимое условие правильного конструирования – постоянно иметь в виду вопросы изготовления и с самого начала придавать деталям технологически целесообразные формы, при необходимости консультируясь с технологами. Следует использовать опыт уже реализованных и апробированных конструкций, внося обоснованные коррективы. Поэтому необходимые размеры деталей могут быть обусловлены условиями изготовления. Конструкция литых деталей определяется в первую очередь требованиями литейной технологии. Для механически обрабатываемых деталей следует учитывать сопротивляемость силам резания и придавать им необходимую жесткость. Термически обрабатываемые детали должны быть достаточно массивными во избежание коробления.

Компоновку необходимо вести на основе нормальных размеров (диаметры посадочных поверхностей, размеры шпоночных и шлицевых соединений, диаметры резьб и т. д.). Это особенно важно при компоновании узлов с несколькими концентричными посадочными поверхностями, а также ступенчатых деталей, форма которых в значительной степени зависит от градации диаметров.

Одновременно следует добиваться максимальной унификации стандартных элементов (канавок, проточек и др.). Элементы конструкций главных деталей и узлов рекомендуется использовать в других агрегатах машины.

При компоновании должны быть учтены все условия, определяющие работоспособность агрегата, разработаны системы смазывания, охлаждения, сборки-разборки, крепления агрегата и присоединения к нему смежных деталей (приводных валов, коммуникаций, электропроводки); предусмотрены условия удобного обслуживания, осмотра и регулирования механизмов; выбраны материалы для основных деталей; продуманы способы повышения долговечности и износостойкости узлов трения, способы защиты от коррозии; исследованы возможности форсирования агрегата и определены его границы.

В процессе проектирования часто обнаруживаются не замеченные в первоначальных прикидках недостатки, для устранения которых приходится возвращаться к ранее забракованным схемам или разрабатывать новые. Отдельные узлы не всегда получаются с первых попыток. Приходится создавать "временные" конструкции и доводить их до необходимого конструктивного уровня в процессе дальнейшей работы.

На всех стадиях компонования следует прибегать к консультациям производственников и эксплуатационников. Консультации производственников имеют целью выяснить удобство изготовления отдельных деталей, их приспособленность к производству. Чем шире поставлено обсуждение компоновки, тем лучше становится компоновка и совершеннее конструкция.

Проектирование сложных или новых конструктивных задач требует творческой работы, поиска аналогов из смежных отраслей машиностроения, а иногда и постановки экспериментов. При этом стоимость проектных работ составляет, как правило, незначительную часть стоимости выпуска машин (за исключением машин единичного и мелкосерийного производства). Поэтому более глубокая проработка конструкции в конечном счете дает выигрыш в стоимости, сроках изготовления и доводки, в качестве и экономической эффективности машины.

Компонование следует вести в масштабе 1:1, если это допускают размеры проектируемого объекта. При этом легче выбрать нужные размеры и сечения деталей, составить представление о соразмерности частей конструкции, прочности и жесткости деталей и конструкции в целом. Кроме того, такой масштаб избавляет от необходимости нанесения большого числа размеров и облегчает последующие процессы проектирования, в частности, деталировку. Размеры деталей в этом случае можно брать непосредственно с чертежа.

Вычерчивание в уменьшенном масштабе, особенно при сокращениях, превышающих 1:2, сильно затрудняет процесс компонования, искажая пропорции и лишая чертеж наглядности. Если размеры объекта не позволяют применить масштаб 1:1, то отдельные сборочные единицы и агрегаты объекта следует, во всяком случае, компоновать в натуральную величину.

Компоновку простейших объектов можно разрабатывать в одной проекции, в которой конструкция выявляется наиболее полно. При компоновке более сложных объектов обязательна разработка всех необходимых видов, разрезов и сечений.