| Показатель | Известь негашёная | Известь гидратная | ||||||

| Кальциевая | Магнезиальная и доломитовая | |||||||

| Сорт | Сорт | |||||||

Активные

, %, не менее: , %, не менее:

| ||||||||

| без добавок | ||||||||

| с добавками | - | - | ||||||

Активная  не более не более

| 20(40)* | 20(40)* | 20(40)* | - | - | |||

| ||||||||

| без добавок | ||||||||

| с добавками | - | - | ||||||

| Не погасившиеся зёрна, % | - | - | ||||||

| Потери при прокаливании,%, не более | - | - | ||||||

| Степень дисперсности- остаток частиц, %, на ситах с сеткой: | ||||||||

| №02, не более | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| №008,не более | ||||||||

| Скорость гашения, мин: | ||||||||

| быстрогасящаяся, до | ||||||||

| среднегасящаяся, не более | ||||||||

| медленногасящаяся, более | ||||||||

| Содержание гидратной воды, %, не более | ||||||||

| Влажность, %, не более |

* В скобках указано содержание  для доломитовой извести.

для доломитовой извести.

Печь загружают чередующимися слоями известняка и угля.

Процесс загрузки и выгрузки обожжённого материала идёт непрерывно. Обжигаемый известняк опускается вниз по шахте. Он вначале подогревается при температуре до 850 о С, затем обжигается при температуре от 850 до 1200оС, потом при 900оС и дальше охлаждается до 100 – 150оС подаваемым снизу воздухом.

Обжиг является основной технологической операцией в производстве извести. С температуры 850 о С начинается декарбонизация известняка. Практически обжиг ведётся при температуре 1000 – 1200оС. Реакция разложения идёт по схеме:

Дж

Дж

На декарбонизацию одного моля  (100 г) затрачивается 178,58 кДж тепла.

(100 г) затрачивается 178,58 кДж тепла.

При хранении и транспортировании негашёной комовой извести её следует оберегать от увлажнения.

Молотая негашёная известь. Молотую негашёную известь получают измельчением комовой извести в шаровых мельницах до удельной поверхности 3500 – 5000 см2/г. Целесообразно введение активных минеральных добавок – гранулированных шлаков, золы – уноса теплоэлектростанций, пуццоланов и др.

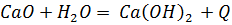

При взаимодействии молотой извести с водой образуется гидроксид кальция по схеме:

в результате чего она превращается в камневидное тело. Этот процесс называется гидратным твердением.

Насыпная плотность молотой извести составляет 900 – 1200 кг/м3. По сравнению с гашеной она имеет меньшую водопотребность, выделяет большее количества тепла, что ускоряет высыхание стен при применении её в штукатурных растворах. Схватывание строительных растворов составляет 30 – 60 мин. Ускоряют сроки схватывания введением добавки соляной кислоты, хлорида кальция и хлорида натрия. Для замедления сроков схватывания применяют добавки гипса, серной кислоты, ЛСТ.

Изделия из молотой извести имеют более высокую плотность и прочность,

чем из негашёной. Через 28 суток их прочность составляет 1 – 5 МПа.

Существенный недостаток молотой извести – пыление и вредность. Её следует хранить на складах с механизированной загрузкой и выгрузкой. Длительность хранения не должна превышать 5 – 10 суток. В бумажных битуминированных мешках срок хранения увеличивается до 15 суток.

Гидратная известь (пушонка) и известковое тесто. При обработке комовой извести водой происходит её гашение, в результате чего она распадается в порошок. Этот процесс протекает по реакции:

с выделением 65,5 кДж теплоты на один моль. Для гашения в пушонку требуется теоретически 32,13%, практически – 60 – 80 % воды от массы негашёной извести.

Гашение извести производится в гидраторе. Он состоит из семи барабанов диаметром 800 мм с вращающимися на валу лопастями. Измельчённая известь загружается в верхний барабан и смачивается водой. Затем подаётся к следующим барабанам, перемешиваясь при передвижении лопастями и гидратируясь в виде порошка.

Насыпная плотность гидратной извести составляет 400 – 500 кг/м3.

Отправляют её потребителю в мешках, цементовозах, контейнерах. При отсутствии централизованных поставок гидратной извести, возможно, ручное гашение комовой извести. Оно может выполняться методом опрыскивания или погружением в воду. По первому методу комовую известь насыпают слоями по 20 см на площадку, способную поглощать воду, и поливают водой из шланга с насадкой для разбрызгивания. И так до высоты 1,0 – 1,5 м. Сверху засыпают песком слоем 10 см. По второму методу куски негашёной извести помещают в проволочные корзины и погружают в воду, где выдерживают до прекращения выделения пузырьков воздуха. Затем известь разравнивают на площадке до высоты 1,0 – 1,5 м.

Гашение извести в тесто производится механизированным способом и может выполняться вручную. Вначале известь гасят в известковое молоко, а затем сгущают в известковое тесто. Наиболее совершенным является термо-

механический гаситель, состоящий из двух цилиндров, вставленных друг в друга с зазором 12мм. Внутренний цилиндр разделён на камеру гашения и камеру измельчения, заполненную шарами. Известь непрерывно загружается, перемешивается и измельчается во вращающемся барабане. Из пространства между цилиндрами нагретая вода забирается и подаётся во внутренний цилиндр. Затем известковое молоко сливается в отстойник и обезвоживается. При ручном гашении известь вначале гасится в известковое молоко в творильном ящике. Затем сливается через выпускное отверстие в творильную яму. Отверстие имеет две сетки: внутреннюю с ячейками до 50 мм и наружную – не более 2 – 3 мм. Они задерживают негашёные частицы крупных размеров. В творильной яме известь выдерживают не менее 10 суток. Лишняя вода отсасывается грунтом. На поверхности вызревшей извести появляются усадочные трещины. Хорошо выдержанное известковое тесто содержит 50% воды и имеет среднюю плотность 1400 кг/м3.

Затвердение растворов и бетонных смесей, приготовленных на гашеной извести, протекает в результате воздействия углекислоты. Этот процесс называется карбонатным твердением. Вначале происходит кристаллизация гидроксида кальция и затем образование карбоната кальция по схеме:

O.

O.

Через месяц прочность растворов и бетонов составляет 0,5 – 1 МПа, через десятки и сотни лет – 5 - 7 МПа.

Применение воздушной извести. Воздушная известь является местным вяжущем. Применяют её для изготовления штукатурных и кладочных растворов, автоклавных изделий, красочных составов. Кроме того, её используют для изготовления известково – пуццолановых и известково – шлаковых вяжущих.