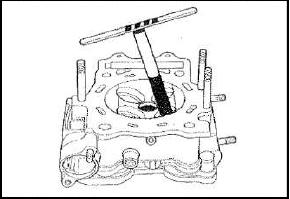

- Очистите от углерода камеру сгорания.

С помощью формовочной линейки и толщиномера проверьте поверхность прокладки головки цилиндра на наличие деформации. Проверьте данные по зазорам в разных местах. Если эти данные превышают допустимые значения, замените головку цилиндра.

ИНСТРУМЕНТ: Толщиномер

Деформация головки цилиндра:

Допустимые значения: 0.05 мм (в пределах 0.002).

Биение штока клапана

Поместите клапан между двумя V-образными блоками. С помощью циферблатного индикатора проверьте биение клапана.

Если биение клапана превышает допустимое значение, клапан следует заменить.

Биение штока клапана

Допустимые значения: 0.05 мм (в пределах 0.002)

Инструменты: циферблатный индикатор (1/100 мм), V-образные блоки.

Радиальное биение головки клапана

Поместите циферблатный индикатор справа от головки клапана. Измерьте радиальное биение головки клапана.

Если радиальное биение клапана превышает допустимое значение, клапан следует заменить.

Радиальное биение головки клапана

Допустимые значения: 0.03 мм (в пределах 0.001)

Инструменты: циферблатный индикатор (1/100 мм), V-образные блоки.

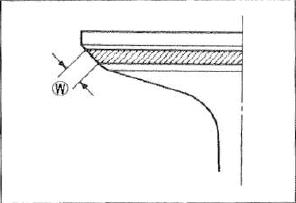

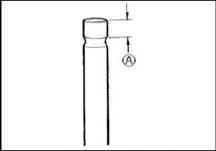

Износ лицевой части клапана

Осмотрите лицевую часть клапана на наличие износа или повреждений. При обнаружении износа замените соответствующий клапан. Измерьте толщину головки клапана  . Если толщина головки клапана не соответствует значению, указанному в спецификации, произведите замену.

. Если толщина головки клапана не соответствует значению, указанному в спецификации, произведите замену.

Инструмент: штангенциркуль с нониусом

Толщина головки клапана  .:

.:

Допустимые значения: 0.5 мм (в пределах 0.02)

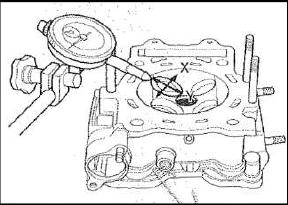

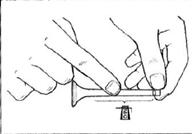

Люфт штока клапана

Поднимите клапан на 10 мм над шайбой пружины клапана. С помощью циферблатного индикатора измерьте люфт штока клапана в двух направлениях X и Y, перпендикулярных друг другу, как показано на рисунке. Если значение люфта превышает допустимое значение, определитесь, что следует заменить: клапан или направляющую.

|

|

Провисание штока клапана: внутреннее и наружное.

Допустимое значение: 0.35 мм.

Инструменты: циферблатный индикатор (1/100 мм)

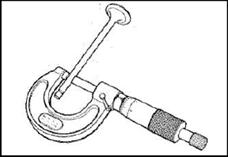

Износ штока клапана

Если значение износа штока клапана, измеренное микрометром, превышает допустимое значение, а также, если зазор превышает допустимое значение, тогда замените клапан. Если значение штока входит в допустимые значения, тогда замените направляющую. После замены штока или направляющей еще раз проверьте зазор.

Наружный диаметр штока клапана

Стандартные значения:

Внутренний диаметр 4.975-4.990 мм (0.1959-0.1965 дюймов)

Наружный диаметр 4.955 - 4.970 мм (0.1951 -0.1957 дюймов)

Инструмент: микрометр (0-25 мм)

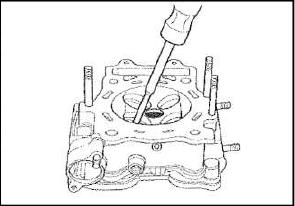

Техобслуживание направляющей втулки клапана

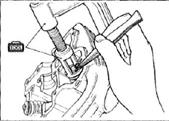

- С помощью съёмника направляющей втулки клапана переместите направляющую втулку клапана в направлении коромысла впускного или выпускного клапана.

Инструмент: съёмник/установщик направляющей втулки клапана.

Прим:

- утилизируйте снятые компоненты направляющей втулки клапана

- для замены подходят лишь направляющие втулки клапанов с завышенным размером.

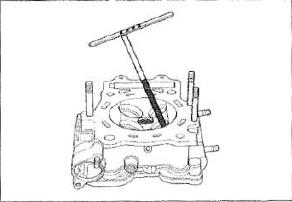

- Обработайте отверстия направляющих втулок клапанов головки цилиндра развёрткой.

Инструмент: развертка (10.8 мм)

Также смажьте отверстия штока клапана маслом и с помощью специнструмента установите направляющие втулки клапанов в соответствующие отверстия.

|

|

Инструмент: съёмщик/установщик направляющей втулки клапана.

Предостережение

Если не осуществлять смазку отверстий направляющих втулок клапанов, то это может привести к повреждению головки цилиндра.

После установки направляющих с помощью развертки подгоните их до необходимого диаметра.

Инструмент: развертка 5.0 мм

Прим:

Выньте развертку из камеры сгорания и поворачивайте рукоятку развертки в направлении по часовой стрелке.

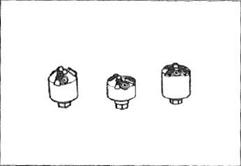

Притирка клапанов

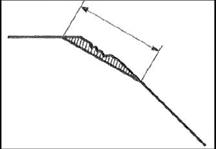

Равномерно нанесите на седло клапана берлинскую лазурь. Поместите клапан в обработанное седло, убедитесь, что они плотно друг к другу прилегают. При выполнении данной операции держите головку клапана.

Слой краски на поверхности должен быть ровным и не должен прерываться. В результате притирки клапанов диапазон допустимых значений притирки: 0.9 - 1.1 мм (0.035 - 0.043 дюймов).

Техобслуживание седла клапана

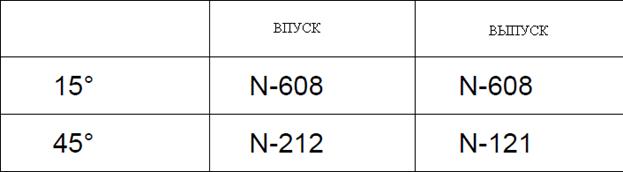

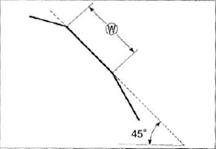

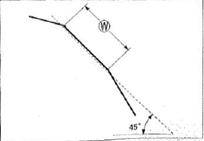

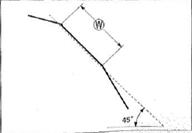

Седла впускного и выпускного клапана сконструированы с двумя разными углами. Угол контактной поверхности седла клапана составляет 45°.

Прим:

Каждый раз после подгонки необходимо проверять контактную поверхность седла клапана.

Инструменты: комплект резцов седла клапана, вспомогательный клапан (N-140-5.0), вспомогательный клапан (N-100-5.0), резец седла клапана (N-608).

Выньте вспомогательный клапан  путем вращения.

путем вращения.

Установите резец под 45°.

Первичная обрезка

С помощью резца 45° удалите нагар и почистите седло клапана. Вращайте резец 1 или 2 оборота. После каждой обрезки измеряйте ширину  седла клапана.

седла клапана.

|

|

Если на седле клапана имеется коррозия, обработайте его резчиком 45°.

ПРИМ:

Обрезайте только минимальный необходимый слой поверхности седла клапана, чтобы избежать возможности слишком близкого расположения штока клапана к распредвалу.

Обрезка верхней части

Если контактная поверхность  находится на клапане слишком высоко, или если она слишком широкая, обработайте контактную поверхность резчиком 15°.

находится на клапане слишком высоко, или если она слишком широкая, обработайте контактную поверхность резчиком 15°.

Конечная обрезка седла клапана

Если контактная поверхность  находится слишком низко, или если она слишком узкая, используйте резчик 45°, чтобы расширить и поднять ее.

находится слишком низко, или если она слишком узкая, используйте резчик 45°, чтобы расширить и поднять ее.

ПРИМ:

После снятия угла 15° возможно, что седло клапана (45°) будет по-прежнему узким. В таком случае дорежьте седло клапана до необходимой ширины.

После доведения ширины седла клапана до необходимого значения, с помощью резчика 45° аккуратно уберите с его поверхности оставшиеся задиры и неровности.

Предостережение

После завершения окончательной обрезки не используйте притирочную пасту. После доработки седло клапана должно иметь гладкую бархатную поверхность. Это обеспечит подходящую поверхность для установки клапана.

После обслуживания седла клапана установите головку цилиндра, проверьте клапанный зазор.

Почистите и установите головку и компоненты клапанов. Наполните впускные и выпускные отверстия бензином, проверьте наличие утечки.

Если обнаружилась утечка, осмотрите седло клапана и клапан на наличие задиров, неровностей и прочих дефектов, отрицательно сказывающихся на уплотнении.

Предупреждение

Будьте внимательны и осторожны при работе с бензином.

Состояние торца стержня клапана

Осмотрите торец стержня клапана на наличие износа. Если имеется износ, то поверхность торца стержня клапана можно обработать. При этом необходимо не допустить, чтобы его длина  была меньше допустимой для эксплуатации. В противном случае стержень клапана следует заменить.

была меньше допустимой для эксплуатации. В противном случае стержень клапана следует заменить.

Длина торца стержня клапана

Допустимое значение: 2.3 мм (0.09 дюйма)

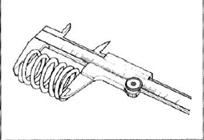

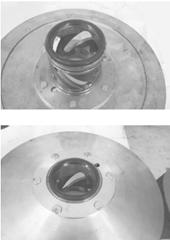

Пружина клапана

Сила пружины позволяет седлу клапана быть тугим. Если пружина ослаблена, это может привести к потере мощности двигателя на выходе, а также может стать причиной возникновения дребезжащего звука в клапанном механизме.

Проверьте пружину на необходимую силу, измерив ее свободную длину, а также приложив необходимую силу, чтобы проверить ее сжатие. Если значение длины пружины ниже допустимого, или если сила, необходимая для сжатия пружины, не входит в допустимые рамки, пружину следует заменить.

Инструмент: штангенциркуль с нониусом

Свободная длина пружины клапана

Допустимое значение: 38.8 мм (1.53 дюйма)

Натяжение пружины клапана

Стандартное значение: 18.3-20.9 kgf/31.5 mm, (41.0-47.2 lbs/1.24 in).

Снятие

- Установите седла пружин каждого клапана

- Нанесите молибденовый раствор на каждый колпачок маслоотражателей, запрессуйте их по своим гнездам.

Инструмент: съёмник/установщик направляющей втулки клапана

Молибденовое масло

Предупреждение

Использованные колпачки маслоотражателей подлежат замене

Извлеките клапаны, обработайте их раствором молибдена по всей длине штока.

Предупреждение:

При вставке клапанов, не повредите губу уплотнения золотника.

Установите пружину клапана так, чтобы минимальное расстояние между витками пружины  смотрело на головку цилиндра.

смотрело на головку цилиндра.

Максимальное расстояние между витками пружины

Инструмент: устройство для сжатия клапанных пружин, пинцет

С помощью устройства для сжатия клапанных пружин установите тарелку пружины клапана, вдавите пружину, на торец стержня клапана установите сухари. Ослабьте устройство для снятия клапанных пружин, что позволит сухарю  вклиниться между седлом и стержнем. Убедитесь в том, что закругленная часть сухаря

вклиниться между седлом и стержнем. Убедитесь в том, что закругленная часть сухаря  плотно вошла в канавку

плотно вошла в канавку  на торце стержня клапана.

на торце стержня клапана.

Предостережение

Убедитесь в том, что каждая пружина, клапан и тарелка установлены на свои родные позиции.

Установите термостат

Установите крышку термостата

Нанесите связующее вещество на датчик температуры охлаждающей жидкости  и затяните с определенным моментом затяжки

и затяните с определенным моментом затяжки

Датчик температуры охлаждающей жидкости двигателя: 7.5 N.m (0.75 Kgf-m, 5.5 Ib-ft).

Нанесите смазывающее вещество-А на уплотнительное кольцо и установите впускной коллектор.

Распредвал

Распредвал необходимо проверять на наличие износа, а также на состояние кулачков и шейки вала. Так как их износ может привести к вибрациям и потери мощности на выходе. Данные патологии являются причиной неисправности распредвала.

Предостережение

Не разбирайте распредвал/устройство автоматической декомпрессии, так как они не ремонтопригодны.

Устройство автоматической декомпрессии

Вручную подвигайте устройство автоматической декомпрессии. Убедитесь, что оно движется гладко. Если устройство автоматической декомпрессии не может двигаться свободно, распредвал/данное устройство необходимо заменить.

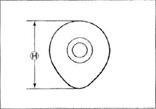

Износ кулачка распредвала

Износ кулачков распредвала часто является причиной неправильной работы клапанов, и снижения мощности на выходе. Степень износа кулачка можно определить его высотой  . Высота измеряется микрометром. Если степень износа кулачка ниже максимально допустимого значения, распредвал следует заменить.

. Высота измеряется микрометром. Если степень износа кулачка ниже максимально допустимого значения, распредвал следует заменить.

Высота кулачка

Допустимое значение: (внутр) 33.130 мм (1.3043 дюйма)

(наружн) 33.200 мм (1.3070 дюйма)

Инструмент: микрометр (25 - 50 мм).

Износ шейки распредвала

Определите состояние износа каждой шейки распредвала, путем измерения масляного зазора. Измерения следует производить калиброванной проволокой.

Масляный зазор шейки распредвала

Допустимое значение: 0.150 мм (0.0059 дюйма)

Инструмент: калиброванная проволока

Прим:

Для правильного измерения масляного зазора с помощью калиброванной проволоки все прокладочные материалы следует снять с крепежных поверхностей головки и крышки цилиндра. До того, пока масляный зазор не будет определен, схватывающее вещество BOND "1216B" наносить не следует.

Равномерно по диагонали затяните все болты крышки головки цилиндра. Затяните до необходимого момента затяжки.

Болт крышки головки цилиндра: 10 N.m (1.0 kgf-m, 7.3 Ib-ft).

Прим:

Измерительные операции с распредвалом следует проводить, сняв крышку головки цилиндра. Измерения производятся калиброванной проволокой в самой широкой части распредвала.

Если измеренное значение масляного зазора шейки распредвала превышает допустимое значение, измерьте внешний диаметр распредвала. В случае, если значение зазора некорректно, следует заменить либо комплект головок цилиндра, либо распредвал.

Наружный диаметр шейки распредвала

Стандартное значение (сторона звездочки): 21.959 - 21.980мм, (0.8645 - 0.8654 дюйма)

Внешняя сторона: 17.466 - 17.484 мм, (0.6876 - 0.6883 дюйма).

Инструмент: микрометр (0 - 25 мм)

Биение распредвала

Измерение биения распредвала производится с помощью циферблатного индикатора. Если биение превышает максимально допустимое значение, замените распредвал.

Биение распредвала

Допустимое значение: 0.10 мм (0.004 дюйма)

Инструмент: циферблатный индикатор (1/100,10 мм), V-образные блоки (100 мм).

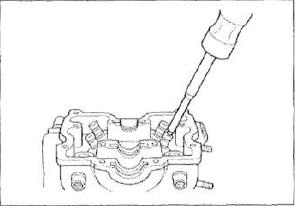

Натяжитель цепи ГРМ

Вставьте отвертку  в отверстие натяжителя цепи ГРМ и вращайте ее по часовой стрелке, чтобы ослабить натяжение. Затем проверьте ход толкателя клапана. Если толкатель заклинен, или если неисправен пружины механизм, замените натяжитель цепи ГРМ.

в отверстие натяжителя цепи ГРМ и вращайте ее по часовой стрелке, чтобы ослабить натяжение. Затем проверьте ход толкателя клапана. Если толкатель заклинен, или если неисправен пружины механизм, замените натяжитель цепи ГРМ.

Башмак натяжителя цепи ГРМ/Успокоитель цепи ГРМ.

Проверьте контактные поверхности башмака натяжителя цепи ГРМ и успокоителя цепи ГРМ на наличие износа и повреждений. В случае обнаружения дефектов замените деталь на новую.

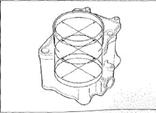

Цилиндр

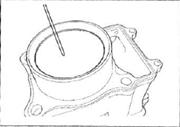

Деформация цилиндра

С помощью проверочной линейки и толщиномера проверьте герметичные поверхности цилиндра на наличие деформации, считывая данные зазоров, как показано на иллюстрации. Если полученные данные превышают предельно допустимое значение, то цилиндр следует заменить.

Деформация цилиндра

Допустимое значение: 0.05 мм (0.002 дюйма)

Инструмент: толщиномер

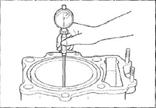

Диаметр цилиндра

Проверьте стенки цилиндра на наличие заусенцев и других неровностей. Измерьте диаметр цилиндра в 6 местах.

Диметр цилиндра:

Стандартное значение: 87,500 - 87.515 мм (3.4449 - 3.4455 дюйма)

Инструмент: индикатор

Поршень

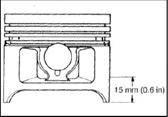

Диаметр поршня

Используя микрометр, измерьте наружный диаметр поршня в месте, показанном на иллюстрации. Если измеренное значение ниже нормы, замените поршень.

Диаметр поршня

Допустимое значение: 87.380 мм (3.4402 дюйма)

Инструмент: микрометр (75 - 100 мм)

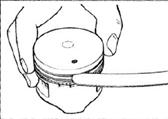

Зазор между поршневым кольцом и канавкой

С помощью толщиномера измерьте боковые зазоры 1 и 2 поршневых колец. Если хотя бы одно измеренное значение будет превышать норму, замените оба поршня и поршневые кольца.

Зазор между поршневым кольцом и канавкой

Допустимое значение: (1): 0.18 мм (0.0071 дюйма)

(2): 0.15 мм (0.0059 дюйма)

Ширина канавки поршневого кольца

Стандартное значение: (1): 1.01 - 1.03 мм (0.0398 - 0.0406 дюйма)

(2): 1.21 - 1.23 мм (0.0476 - 0.0484 дюйма)

(Сальник): 2.51 - 2.53 мм (0.0988 - 0.0996 дюймов)

Толщина поршневых колец

Стандартное значение: (1): 0.970 - 0.990 мм, (0.0382 - 0.0390 дюймов)

(2): 1.170 - 1.190 мм, (0.0461 - 0.0469 дюймов)

Инструменты: толщиномер, микрометр (0 - 25 мм).

Зазор между свободными концами поршневого кольца и зазор в замке

Перед установкой поршневых колец измерьте с помощью штангенциркуля с нониусом зазор между свободными концами поршневого кольца. Затем поместите кольцо в цилиндр и с помощью толщиномера измерьте зазор в замке каждого поршневого кольца. Если измеренное значение окажется выше нормы, замените поршневое кольцо.

Зазор между свободными концами поршневого кольца

Допустимое значение: (1-ое поршневое кольцо): 8.9 мм (0.35 дюймов)

(2-ое поршневое кольцо): 9.5 мм (0.37 дюйма)

Зазор поршневых колец в замке

Допустимое значение: (1-ое поршневое кольцо): 0.50 мм (0.020 дюйма)

(2-ое поршневое кольцо): 0.50 мм (0.020 дюйма)

Инструмент: штангенциркуль с нониусом; щуп.

Поршневой палец и диаметр пальца

С помощью нутромера измерьте внутренний диаметр поршневого пальца. С помощью микрометра измерьте наружный диаметр поршневого пальца. Если измеренное значение превышает норму, замените поршень и поршневой палец.

Диаметр поршневого пальца

Допустимое значение: 23.030 мм (0.9067 дюйма)

Циферблатный индикатор: (1/1000 мм, 1 мм)

Нутромер (18-35 мм)

С помощью микрометра измерьте наружный диаметр поршневого пальца в трех позициях.

Наружный диаметр поршневого пальца

Допустимое значение: 22.980 мм (0.9047 дюйма)

Микрометр (0 - 25 мм)

Шатун/Коленвал

Внутренний диаметр кончика шатуна

С помощью нутромера измерьте внутренний диаметр кончика шатуна.

Внутренний диаметр кончика шатуна

Допустимое значение: 23.040 мм (0.9071 дюйма)

Инструмент: циферблатный штангенциркуль (10-34 мм); толщиномер (18-35 мм).

Если внутренний диаметр кончика шатуна превышает норму, замените шатун.

Деформация шатуна

Износ широкого кончика шатуна можно определить, проверив ход малого кончика шатуна.

Деформация шатуна

Допустимое значение: 3.0 мм (0.12 дюйма)

Инструмент: циферблатный индикатор (1/100 мм); V-образные блоки

Боковой зазор широкого конца шатуна

С помощью щупа измерьте боковой зазор широкого конца шатуна.

Боковой зазор широкого конца шатуна

Допустимое значение: 1.0 мм (0.04 дюйма)

Инструмент: щуп (толщиномер)

Если измеренное значение зазора превышает допустимое значение, замените коленвал, или замените деформированные детали (шатун, подшипник большой головки шатуна, шатунная шейка и тд).

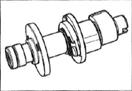

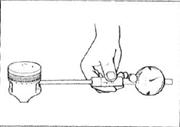

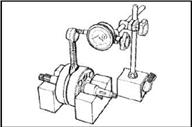

Биение коленвала

Поместите коленвал между V-образными блоками, как показано на иллюстрации, с двумя концевыми шейками на блоках.

Установите циферблатный индикатор, как показано, и медленно вращайте коленвал, считывая данные биения.

Если измеренное значение биения превышает допустимое значение, замените или исправьте коленвал.

Биение коленвала

Допустимое значение: 0.08 мм (0.003 дюйма)

Инструмент: циферблатный индикатор (1/100 мм)

Комплект V-образных блоков (100 мм).

Сцепление

Проверьте диск сцепление на наличие трещин, износа, изменение цвета при нагревании. Проверьте глубину канавок на диске сцепления. Если на поверхности диска сцепления нет канавок, замените комплект дисков сцепления.

Прим:

Диски сцепления всегда заменяются комплектом.

Муфта сцепления

Осмотрите внутреннюю поверхность муфты сцепления на наличие трещин, царапин, износа. При обнаружении неисправностей муфту сцепления следует заменить.

Сальник

Осмотрите губу сальника на наличие износа или повреждений. При обнаружении неисправностей необходимо заменить сальник.

Инструмент: съёмник сальников

Установка сальников производится с помощью специнструмента.

Муфта обгонная стартера

С помощью гаечного ключа снимите болты крепления с муфты обгонной стартера.

- Установите муфту обгонную стартера в правильном направлении.

Прим:

При установке муфты обгонной стартера на шестерню стартера убедитесь, что фланцевая сторона  муфты обгонной стартера расположена так, как показано на иллюстрации.

муфты обгонной стартера расположена так, как показано на иллюстрации.

Сторона с изображенной стрелкой  должна быть обращена к двигателю.

должна быть обращена к двигателю.

Нанесите машинное масло на муфту обгонную стартера.

Добавьте резьбовой герметик "1303" на болты, затем с помощью ключа затяните их до предписанного момента затяжки.

Болты муфты обгонной стартера: 26 N m (2.6 kgf-m, 19.0 Ib-ft).

Установите ведомую шестерню стартера на муфту обгонную сцепления. Убедитесь, что ведомая шестерня стартера вращается в сторону, противоположную стороне с отметкой в виде стрелочки. При обнаружении неисправностей замените муфту обгонную сцепления.

Проверьте подшипник ведомой шестерни стартера. При обнаружении неисправностей с помощью специнструмента замените подшипник.

Инструмент: установщик/съёмник подшипников.

Установите подшипник с помощью специнструмента.

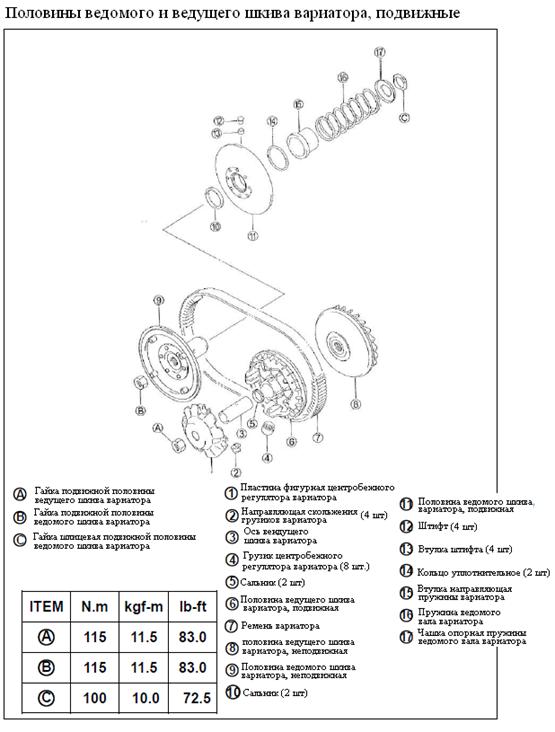

Снятие подвижной половины ведущего шкива вариатора

Снимите ось ведущего шкива вариатора

Снимите пластину фигурную центробежного регулятора вариатора  и грузики центробежного регулятора вариатора

и грузики центробежного регулятора вариатора  .

.

Грузики центробежного регулятора вариатора и их скользящая поверхность.

Проверьте скользящую поверхность грузиков на наличие износа и повреждений. Если обнаружены повреждения, замените весь комплект грузиков.

Прим:

Грузики центробежного регулятора вариатора всегда заменяются комплектом.

Сальник

Проверьте губу сальника на наличие износа или повреждений. Если обнаружены повреждения, замените сальники.

Снимите сальники

Неподвижная и подвижная половины ведущего шкива вариатора.

Осмотрите половины ведущего шкива вариатора на наличие неисправностей, таких, как износ или изменение цвета от нагревания. При обнаружении неисправностей замените половины ведущего шкива вариатора.

С помощью специнструмента установите сальник.

Инструмент: установщик сальников.

Установка

Разборка неподвижной и подвижной половин ведущего шкива вариатора осуществляется в порядке, обратном разборке. Обратите внимание:

Необходимо нанести консистентную смазку «А» на канал и губы сальника.

Предостережение

- тщательно вытрите оставшуюся консистентную смазку

- обратите внимание на то, чтобы консистентная смазка не попала на контактную поверхность ремня вариатора.

Установите 8 грузиков центробежного регулятора вариатора  на подвижной половине ведущего шкива вариатора.

на подвижной половине ведущего шкива вариатора.

Установите направляющую скольжения грузиков вариатора  на пластину фигурную центробежного регулятора вариатора

на пластину фигурную центробежного регулятора вариатора  .

.

Прим:

Надавите на пластину фигурную центробежного регулятора вариатора так, чтобы грузики не выскочили из своих позиций при вставлении втулки штифта.

Установите втулку

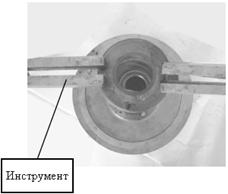

Разборка подвижной половины ведомого шкива вариатора

С помощью специнструмента зафиксируйте подвижную половину ведомого шкива вариатора, ослабьте гайку шлицевую подвижной половины ведомого шкива вариатора.

Предостережение

Не снимайте шлицевую гайку до тех пор, пока не установите устройство для сжатия пружины сцепления.

Инструмент: ключ под шлицевые гайки; держатель неподвижной половины ведомого шкива вариатора.

С помощью специнструмента зажмите подвижную половину ведомого шкива вариатора. Сжатие пружины осуществляется посредством вращения специнструмента.

Прим:

Убедитесь в том, что кончик пружины  вошел в слот специнструмента

вошел в слот специнструмента  , как показано на иллюстрации.

, как показано на иллюстрации.

Снимите шлицевую гайку подвижной половины ведомого шкива вариатора.

Инструмент: сжимающее устройство подвижной половины ведомого шкива вариатора.

Поскольку на подвижную половину ведомого шкива вариатора оказывается большая пружинящая сила, необходимо следить за тем, чтобы подвижная половина ведомого шкива не выскочила внезапно.

Медленно ослабьте рукоятку специнструмента и снимите специнструмент.

Снимите пружину

Снимите седло пружины

Снимите штифты и грузики

Снимите подвижную половину ведомого шкива вариатора

Уплотнительное кольцо и сальник.

Осмотрите уплотнительные кольца и сальники на наличие износа и повреждений. При наличии повреждений осуществите замену.

Замените сальники

С помощью специнструмента установите сальник.

Инструмент: устройство для установки подшипников

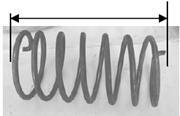

Пружина ведомого вала вариатора

С помощью штангенциркуля с нониусом измерьте свободную длину пружины. Если измеренное значение меньше допустимого, замените пружину.

Свободная длина пружины подвижной половины ведомого шкива.

Допустимое значение: 145.4 мм (5.72 дюйма).

Подвижная и неподвижная половины ведомого шкива вариатора.

Осмотрите ведомую половину шкива на наличие неисправностей, таких как износ или изменение цвета в результате перегревания. При обнаружении неисправностей замените подвижную половину ведомого шкива вариатора.

Установка

Установите новые уплотнительные кольца.

Нанесите консистентную смазку «А» на губы сальников, уплотнительные кольца и на канавки подвижной половины ведомого шкива вариатора.

Нанесите консистентную смазку «А» на уплотнительные кольца и канавки штифтов.

Установите грузики центробежного регулятора вариатора и штифт.

Предостережение

Чтобы предотвратить повреждение губы сальника при установке, положите на губу сальника лист стали толщиной 0.1 мм.

Установите седло пружины, выровняв отверстие  с отверстием

с отверстием  .

.

Установите пружину и тарелку пружины, выровняв концы пружины с отверстиями.

- С помощью специнструмента сожмите пружину

- Выровняйте конец подвижной половины ведомого шкива вариатора с отверстием на тарелке пружины.

- Затяните гайку шлицевую подвижной половины ведомого шкива вариатора.

- С помощью специнструмента снимите подвижную половину ведомого шкива вариатора.

- С помощью специнструмента затяните гайку шлицевую подвижной половины ведомого шкива вариатора до необходимого момента затяжки.