1. Анурьев В.И. Справочник конструктора - машиностроителя: справочник: в 3 т./ В. И. Анурьев; под ред. И.Н. Жестковой.- 8-е изд., перераб. и доп. - М.: Машиностроение, 2006. - Т.1.- 912 с.

2. Вишняков Н.Н. и др. Автомобиль: Основы конструкции: Учебник для вузов по специальности «Автомобили и автомобильное хозяйство» / Н. Н. Вишняков, В. К. Вахламов, А. Н. Нарбут и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 304 с.

3. Гришкевич А.И. Проектирование трансмиссий автомобилей: Справочник / Под общ. ред. А.И. Гришкевича. – М.: машиностроение, 1984. - 272 с.

4. Гусаков Н.В., Зверев И.Н. и др. Конструкция автомобиля. Шасси / Под общ. ред. А.Л. Карунина. – М.: МАМИ, 2000. – 528 с.

5. Ламин И.И. «Проектирование технологических процессов сборки изделий автотракторостроения». Учебное пособие по выполнению технологической части дипломного проекта студентами специальностей: 190201 «Автомобиле- и тракторостроение», 140501 «Двигатели внутреннего сгорания» и 150401 «Проектирование технических и технологических комплексов». – М.: МГТУ «МАМИ», 2008. – с. 75.

6. Лукин П.П. и др. Конструирование и расчёт автомобиля: Учебник для студентов втузов, обучающихся по специальности «Автомобили и тракторы» / П.П. Лукин, Г.А. Гаспарянц, В.Ф. Родионов. – М.: Машиностроение, 1984. – 376 с.

7. Кочалос Н.К. и др. Организация производства и менеджмент. Методические указания к выполнению курсовой работы для студентов специальности 150100 «Автомобиле- и тракторостроение» / Н.К. Кочалос, В.А. Чаринцева, Л.Н. Родионова – М., 1998.

Приложение 6

Форма пояснительной записки

Приложение 7

Формы основных надписей на текстовой и графической документации

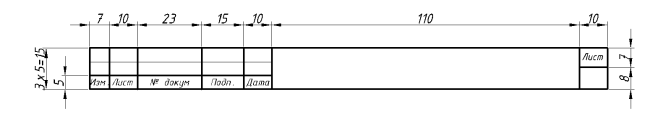

Форма 2а по ГОСТ 2.104–06. Последующие листы текстовых документов

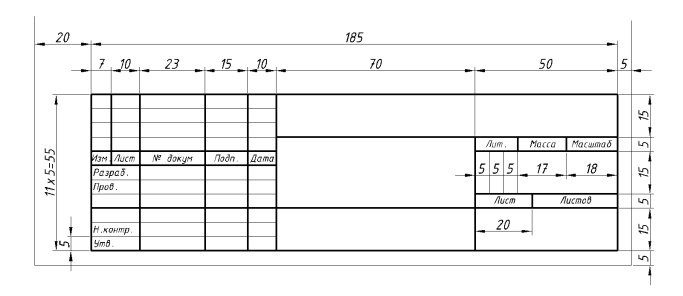

Форма 1 по ГОСТ 2.104-06. Основная надпись на чертежах

Приложение 8

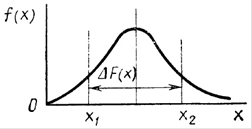

Оформление иллюстраций

а

а

|  б

б

|

| Рис. 1.1. Графическое представление доверительного интервала: а - с использованием интегрального закона распределения; б - с использованием дифференциального закона распределения |

Приложение 9

Пример оформления таблицы

Таблица 1.1. Пределы выносливости сталей

| Сталь | Предел выносливости | ||

| При изгибе | При растяжении или сжатии | При кручении | |

| Углеродистая | σ-1 = (0.40…0.46)σв | σ-1р = (0.65…0.75)σ-1 | τ-1 = (0.55…0.65) σ-1 |

| Легированная | σ-1 = (0.45…0.55)σв | σ-1р = (0.70…0.90)σ-1 | τ -1 = (0.50…0.65) σ-1 |

| Стальное литьё | σ-1 = (0.35…0.45)σв | σ-1р = (0.65…0.75)σ-1 | τ -1 = (0.55…0.65) σ-1 |

Приложение 10

Последовательность и содержание раздела

«Расчёт на прочность»

Расчёты на прочность должны быть выполнены в следующем порядке и содержать все указанные этапы.

Первый этап - определение нагрузочных режимов или их сочетаний, при которых действующие на деталь усилия являются максимальными или наиболее опасными. Примерами таких нагрузочных режимов могут быть: экстренное торможение автомобиля с боковым заносом, удар управляемых колёс о препятствие, трогание гружёного автомобиля на подъёме со значительным уклоном и т.п. Для выбора нагрузочных режимов могут использоваться указания, изложенные в действующих нормативных документах (технический регламент о безопасности колёсных транспортных средств, ГОСТ, ОСТ) или рекомендации, изложенные в технической и справочной литературе. В результате этой части работы должна быть составлена схема действующих на автомобиль или его конструктивный элемент усилий и определены их максимальные значения.

Второй этап – составление эквивалентной расчётной схемы детали для определения усилий и реакций от них. Необходимо определить места приложения действующих усилий, их величины и направления, число и расположение опор. Например, для расчёта на прочность валов коробки передач необходимо составить расчётную схему вала, определить размеры его конструктивных элементов, тип, и расположение опор, направления и величины действующих сил и реакций, соответствующих выбранным условиям нагружения.

Третий этап - определение характера распределения (эпюр) действующих усилий в детали от отдельных видов усилий, действующих в одной или нескольких плоскостях координатной системы.

Четвертый этап - построение эпюр напряжений (растяжения, изгиба, кручения, среза или смятия) в сечениях детали (в одной или нескольких плоскостях координатной системы), выявление опасных сечений и величин, действующих в них напряжений или эквивалентных напряжений.

Пятый этап - выбор допускаемых напряжений.

Приближённые эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом определяются в соответствии с таблицей 1.

Таблица 1. Пределы выносливости сталей

| Сталь | Предел выносливости | ||

| При изгибе | При растяжении или сжатии | При кручении | |

| Углеродистая | σ-1 = (0.40…0.46)σв | σ-1р = (0.65…0.75)σ-1 | τ-1 = (0.55…0.65) σ-1 |

| Легированная | σ-1 = (0.45…0.55)σв | σ-1р = (0.70…0.90)σ-1 | τ -1 = (0.50…0.65) σ-1 |

| Стальное литьё | σ-1 = (0.35…0.45)σв | σ-1р = (0.65…0.75)σ-1 | τ -1 = (0.55…0.65) σ-1 |

Шестой этап – сравнение расчётных значений напряжений с допускаемыми, определение коэффициента запаса прочности, выводы относительно выбранных размеров детали.

Приложение 11