Бункерные загрузочные устройства проектируются и изготавливаются под конкретную номенклатуру деталей. Кроме того, интенсивное перемешивание заготовок и деталей в бункере приводит к порче их внешних поверхностей. Эти недостатки бункерных загрузочных устройств явились причинами того, что они применяются реже, чем магазинные загрузочные устройства.

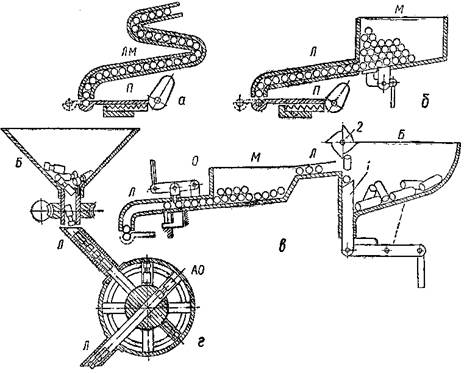

Загрузочные приспособления могут состоять из одних лотков, в которых изделия перемещаются самотеком непосредственно в зону обработки, как это имеет место, например, в бесцентрово - шлифовальных станках. При некотором усложнении к лотковым магазинам ЛМ (рис. 1, а) добавляют питатель П, действующий синхронно с другими исполнительными органами станка, т. Е. связанный с рабочим циклом станка. Этот питатель выбирает из выходного отверстия лотка по одной заготовке и подает ее в зону обработки.

Рис. 1. Разновидности загрузочных устройств.

Для увеличения емкости лотку придают форму зигзага, спирали и т.п. В результате стремления еще больше увеличить емкость возникли так называемые ящично-магазинные загрузочные приспособления, состоящие из магазина М и лотка Л (рис.1,б). Следует иметь в виду, что увеличение объема емкости ограничивается возникновением чрезмерного давления верхних слоев деталей на нижние, что ведет к сводообразованию, затрудняющему выдачу изделий. Этот тип приспособлений не всегда удовлетворяет требованиям практики, так как в его емкость изделия укладываются в ориентированном положении.

В бункерные загрузочные приспособления изделия загружаются в неориентированном положении - навалом (рис.1,в). Емкость этих приспособлений принято называть бункером Б, откуда и возникло название приспособлений.

Формы бункеров весьма разнообразны. Наиболее распространены ковшеобразные и цилиндрические. Дно и стенки бункера расположены под углом к горизонтальной плоскости, благодаря чему отдельные детали под действием собственного веса и возникающих сил трения движутся в направлении к захватным органам.

В процессе этого движения детали, увлекаемые силами трения вращающегося диска, пересыпаются и одновременно перемешиваются, занимая в пространстве положение, благоприятное для захвата их захватными органами.

Захватные органы могут выполняться в виде крючков, штырей, стержней, которые применяются для захвата деталей типа гильз, колпачков, колец, шайб, полых роликов.

Бункерные загрузочные устройства проектируются и изготавливаются под конкретную номенклатуру деталей. Кроме того, интенсивное перемешивание заготовок и деталей в бункере приводит к порче их внешних поверхностей. Эти недостатки бункерных загрузочных устройств явились причинами того, что они в РТК применяются реже, чем магазинные загрузочные устройства.

Бункерные загрузочно-ориентирующие устройства (БЗОУ) выполняют значительно более сложные функции, чем магазинные. Эти устройства имеют захватывающие и ориентирующие механизмы, которые выбирают из общего навала изделия и выдают их в одном или нескольких определенных положениях на транспортное устройство, представляющее собой большей частью лоток. Таким образом, бункерные загрузочные устройства в отличие от магазинных несут функции ориентирования. В устройстве, показанном на рис. 1 в, ножевой толкатель 1 выбирает из навала и поднимает детали в ориентированном положении, а сбрасыватель 2 сталкивает с толкателя 1 лишние или неправильно ориентированные изделия.

Следует иметь в виду, что БЗОУ имеют непостоянную производительность, несколько колеблющуюся во времени. Так, например, при каждом ходе толкатель 1 может поднимать разное количество деталей. Для того чтобы компенсировать колебание производительности бункера при постоянной производительности обслуживаемого им станка, необходимо иметь накопленный запас деталей.

Детали накапливаются в магазине А 1 и запас их играет роль своего рода аккумулятора: в период пониженной производительности бункера детали подаются в станок за счет расходования запаса в магазине, который пополняется в период повышенной производительности бункера. Часто роль магазина играет обычный лоток и специального ящичного магазина А 1 делать не нужно.

Детали выдаются из БЗОУ с помощью отсекателя О, который работает по циклу, диктуемому станком, или с помощью питательного механизма. В некоторых, довольно редких случаях, необходимо применять как отсекатель, так и питатель (питатель на рис. 1,в показан пунктиром).

Автоматическое ориентирование деталей сложных форм полностью осуществить в бункере обычно не удается. Так, например, детали в виде валиков с несимметрично расположенной проточкой могут выходить из бункера проточкой вперед или проточкой назад, т. Е. в двух возможных положениях. В бункере только уменьшается количество возможных положений, или, как говорят, деталям придается первичное ориентирование. В таких случаях необходимо дополнительно произвести в специальных устройствах вторичное ориентирование, после которого детали движутся к рабочей зоне только в одном, определенном положении.

В приведенном на рис. 1, г устройстве имеется специальный механизм автоматической ориентации АО, окончательно ориентирующий все детали проточкой вперед.

Итак, бункерное загрузочно-ориентирующее устройство представляет собой группу механизмов, принимающих детали навалом и подающих их к рабочей зоне машины строго ориентированными в пространстве и во времени.

На практике все описанные типы загрузочных приспособлений не изживают друг друга, так как каждый из них имеет свои преимущества и недостатки. Иногда отдельные типы приспособлений комбинируются друг с другом, например, бункерный с магазинным (рис. 1, в).

Несмотря на то, что БЗОУ являются наиболее совершенными устройствами и имеют наиболее высокую степень автоматизации, они все же не могут применяться во всех случаях. Часто препятствием к их применению является громоздкость устройства, хрупкость, ажурность изделий и склонность их к слеживанию и сцеплению.

Ознакомление с различными типами загрузочных приспособлений позволяет сделать вывод, что они состоят из следующих целевых механизмов: бункеров, лотков, магазинов, отсекателей, питателей и автоматических ориентирующих устройств (для вторичного ориентирования). Ниже рассматривается подробнее каждый из этих типов целевых механизмов.

Своеобразие работы бункера заключается в том, что почти все известные рабочие механизмы загружаются сырьем или полуфабрикатами в строго определенном положении; в бункер же детали засыпаются навалом и занимают в нем произвольные положения. Цель бункера - выбрать из навала по одной детали и придать ей первичную ориентацию.

Бункер выдает детали неритмично, через различные промежутки времени. Однако в определенные отрезки времени производительность бункера можно считать примерно постоянной, т. Е. бункер имеет некоторую среднюю производительность Qср.

Для деталей сравнительно простых форм первичная ориентация в бункере является достаточной, все детали выходят из бункера в одном определенном положении и вторичного ориентирования в специальных ориентирующих устройствах не требуют.

Вынос деталей из навала может осуществляться принудительно специальными механизмами по одной или по несколько штук с одновременным приданием им первичной ориентации (табл. 1). Принудительный вынос выполняется карманами, крючками, лотками или лопастями. Применение тех или иных устройств для выноса деталей из навала определяет тип бункера.

Таблица 1 Способы выноса деталей из навала

| Способ выноса | Принудительно специальными механизмами | Параметрически | |||||

| Поштучно | Партиями | Непрерывным потоком | |||||

| Карманом | Крючком | Лотком | Лопастью | Собственным весом | Силой трения | Силой инерции | |

| Тип бункера | Карманчиковый | Крючковый, штырьевой | Секторный, ножевой дисковый | Лопастный, щелевой, барабанный | Трубчатый | Фрикционный | Вибрационный |

Параметрически, т. Е. без механизмов, вынос и первичное ориентирование деталей в бункерах можно осуществлять, используя собственный. Вес деталей, силы трения между деталями и рабочими поверхностями бункера или с помощью сил инерции, возникающих в результате сообщения рабочим поверхностям бункера колебательного (вибрационного) движения.

Магазины накапливают и сохраняют детали в ориентированном положении.

Лотки осуществляют в основном транспортные операции по перемещению деталей между целевыми механизмами БЗОУ или к рабочим органам машин. В некоторых случаях они одновременно играют роль магазина, а иногда используются также для вторичного ориентирования.

Отсекатели и питательные устройства работают синхронно с рабочими органами машин, подавая детали к рабочим органам в определенные периоды рабочего цикла, т. Е. ориентируют детали во времени.

Устройства автоматического ориентирования осуществляют, как указывалось выше, вторичное ориентирование деталей сложных форм.

31. Бункерно-загрузочно-ориентирующие устройства

32. Вибрационные бункерные загрузочные устройства

33. Автоматизация контроля

34. Автоматизация транспортно-складских операций

35. Средства и методы САПР в проектировании и оптимизации маршрутов обработки.

36. Состав автоматизированных систем управления

37. Надежность элементов и автоматических систем

38. Безотказность. Показатели безотказности