Подборщик

Для раздельной уборки комбайны «Дон» комплектуют широкозахватными подборщиками по двум схемам агрегатирования: в навеске на специальную платформу шириной 4 м или на переоборудованные жатки захватом 6 м.

Наиболее эффективным считается подборщик со сплошным полотенно-грабельным транспортером. Последний выполнен в агрегате с платформой шириной не более 4 м.

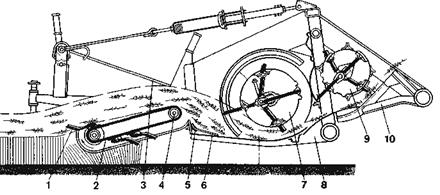

1 - граблина, 2 - ленточный транспортер, 3 - нормализатор, 4 - приводной вал, 5 - активный стеблесъемник, 6 - скатная доска стеблесъемника, 7 - шнек, 8 - каркас платформы, 9 - битер, 10 - проставка.

Рисунок 5. - Схема технологического процесса подборщика

По высоте подборщик устанавливают, чтобы граблины слегка касались земли, переставляя дистанционные втулки на поворотной цапфе стойки опорного колеса. Давление колес на почву изменением натяжения пружин. Скорость движения полотенно-грабельного транспортера регулируют вариатором мотовила в зависимости от скорости движения комбайна.

Молотильный аппарат

Вымолот происходит за счет многократных ударов бичей барабана 1 по колосьям и протаскивания между неподвижным планчатым подбарабаньем 9 и вращающимся барабаном.

Интенсивность вымолота зависит от частоты вращения барабана и зазора между бичами барабана и планками подбарабанья.

У молотильных аппаратов: частоту вращения и зазор между барабаном и подбарабаньем устанавливают в зависимости от убираемой культуры, сорта, степени спелости, влажности и дрю факторов.

К примеру ДОН -1500 Б – от 517-954 оборотов в мин; Для различных культур рекомендуются свои частоты: пшеница 750-820, горох 350-400. Регулировка зазоров зазор на входе от 18 – 60 мм, на выходе от 2 – 58 мм.

При небольшом зазоре интенсивность обмолота больше, однако увеличивается повреждение зерна. Для различных культур рекомендуются свои зазоры, к примеру на выходе для пшеницы 5-7мм, гороха 12-15 мм.

Рис. 6. Однобарабанный молотильный аппарат:

Рис. 6. Однобарабанный молотильный аппарат:

1 — барабан; 2 — крыша; 3 — отсекатель воздушного потока; 4 — отбойный битер; 5, 14 и 15 — щитки; 6 -соломотряс; 7 — гребенка; 8 — полотняный фартук; 9 — подбарабанье (дека); 10 — транспорная доска; 11 — камера камнеуловителя; 12 — рукоятка; 13 — откидная крышка.

Барабан приводится во вращение через клиноременный вариатор, позволяющий менять его окружную скорость.

Подбарабанье решетчатое сварной конструкции. Оно состоит из боковин и поперечных планок, через отверстия которых пропущены прутки. Подбарабанье установлено на подвесках. Его можно поднимать или опускать относительно барабана рычагом из кабины. Через решетчатую поверхность подбарабанья сепарируется 70...80% вымолоченного зерна.

Соломотряс (сепаратор соломистого вороха)

Соломотряс предназначен для выделения обмолоченного зерна из соломы. Он состоит из клавиш, (Дон 1500Б 5 клавиш, СК-5М «Нива» 4 клавиши), установленных на двух коленчатых валах. Каждая клавиша выполнена в виде штампованного каскадного корыта, закрытого сверху жалюзийными решетками. В процессе работы клавиши соломотряса подбрасывают солому и растягивают слой. Зерно и мелкие примеси перемещаются вниз, просыпаются сквозь отверстия решеток и по днищу скатываются на транспортную доску 10 очистки. Гребенки перемещают солому к выходу из молотилки, где она захватывается граблинами соломонабивателя 17 и сбрасывается в копнитель 18.

Не имеет регулировок, если жалюзи клавиш потеряли первоначальную форму их рихтуют.

Сепаратора зернового вороха (очистка)

Состоит из транспортной доски 6, верхнего решета 3 с удлинителем 2, нижнего решета 12, вентилятора 11и механизма привода (рис. 6).

Транспортная доска и решетные станы с удлинителем установлены на подвесках и приводятся в колебательное движение.

Мелкий ворох, поступающий на транспортную доску 6 очистки, под действием колебательных движений и ступенчатой поверхности перемещается к выходу из комбайна. При этом тяжелые фракции (зерно) опускаются в нижние слои, а легкие - поднимаются в верхние. В таком состоянии ворох поступает на пальцевую решетку 4, установленную в конце транспортной доски над верхним решетом очистки 3. Крупные фракции задерживаются на ней, а мелкие поступают на начало верхнего решета. Крупная фракция сходит с пальцевой решетки на середину верхнего решета 3, разгружая переднюю его часть, чем обеспечивается равномерная загрузка решета.

Зерно и часть мелких примесей, прошедших через верхнее решето, поступают на нижнее 12, где отделяются оставшиеся примеси. Зерно поступает в зерновой шнек, а примеси – в колосовой шнек. Сходы с верхнего решета направляются на его удлинитель 2, где из общей массы выделяются необмолоченные колоски, которые поступают в колосовой шнек, а полова сходом направляется в копнитель комбайна.

Верхнее и нижнее решета и удлинитель обдуваются воздушным потоком вентилятора 12. Воздух, проходя через жалюзи решет, отделяет легковесные примеси и выносит их в копнитель, а также вспушивает слой, что улучшает сепарацию зерна. Зерно из зернового шнека направляется в бункер, а сходы из колосового шнека – на повторный обмолот в автономное домолачивающее устройство.

Регулировки сепаратора зернового вороха.

В зависимости от количества и состава зернового вороха режим работы очистки изменяют, регулируя частоту вращения вентилятора, поворачивая жалюзи решет и удлинителя, а у комбайна «Нива» дополнительно угол наклона удлинителя и нижнего решета.

Начинают регулировку с вентилятора. Рекомендуемые частоты вращения, к примеру: пшеница 650-800 об/мин., горох 700-800 об/мин. Если в бункере много легких примесей, частоту вращения увеличивают, если в полове зерно, уменьшают.

Рис.7. Сепаратор зернового вороха: 1 - съемный лоток; 2 - поворотный удлинитель; 3 - верхнее решето; 4 — пальцевая решетка; 5 - контрпривод; 6 - транспортная доска; 7 - передний уплотнитель; 8- шкив; 9 - механизм привода; 10 - шатун; 11 вентилятор; 12 - нижнее решето; 13 - зерновой шнек; 14 - скатная доска; 15 – корпус; 16 -олосовой шнек; 17 — скат.

Рекомендуемые зазор между гребенками верхнего решета пшеница 12-14 мм, горох 12-16 мм., зазор между гребенками нижнего решета: пшеница 7-10 мм, горох 8-12 мм.

Зазор между жалюзями удлинителя увеличивают при появлении потерь необмолоченными колосьями. Зазор 12-16 мм.

Бункер 10 предназначен для накопления зерна и выгрузки его в транспортные средства. Он состоит из вертикальных и наклонных стенок, образующих емкость объемом 6 м3. В нижней части бункера установлен выгрузной шнек 11, а на наклонной стенке – вибропобудитель с гидроприводом для активизации выгрузки плохосыпучего и влажного зерна. В бункере размещены датчики для контроля его заполнения.

Для уборки подсолнечника на комбайн навешивают специальную безмотовильную жатку ПСП-1,5; ПСП-10. Которая осуществляет срез корзинки с частью стебля, подачу в молотильный аппарат и и измельчение стеблей (по комплектации). Частота  вращения молотильного барабана 200-300 об/мин – ставят дополнительный цепной контур или некоторые комбайны имееют молотильный барабан с понижающим редуктором Акрос 530. Деку устанавливают с зазором на входе 40-50, а на выходе 25-30 мм.

вращения молотильного барабана 200-300 об/мин – ставят дополнительный цепной контур или некоторые комбайны имееют молотильный барабан с понижающим редуктором Акрос 530. Деку устанавливают с зазором на входе 40-50, а на выходе 25-30 мм.

Рис.10 Початкоотделяющий аппарат:

Рис.10 Початкоотделяющий аппарат: