ОСНОВНЫЕ ЭЛЕМЕНТЫПРОЦЕССА РЕЗАНИЯ

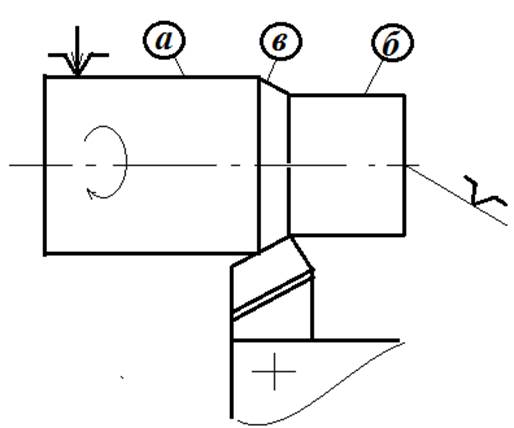

На примере токарной операции различают следующие поверхности:

а) обрабатываемая;

б) обработанная;

в) поверхность резания.

и плоскости:

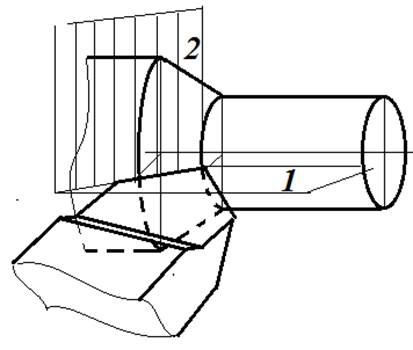

1) Основная плоскость - плоскость, проведённая через рассматриваемую точку режущей кромки, перпендикулярно вектору скорости главного движения (горизонтальная через ось вращения);

2) Плоскость резания – плоскость касательная к поверхности резания;

3) Рабочая плоскость – плоскость, в которой расположены направления скоростей главного движения и подачи;

4) Нормальная секущая плоскость – плоскость, нормальная к режущей кромке в данной точке.

При обработке деталей на металлорежущих станках различают следующие виды движения обрабатываемой детали относительно режущего инструмента:

1. Главное движение – определяет величину скорости резания, обеспечивает снятие стружки (при точении – вращение детали; при сверлении – вращение инструмента).

2. Движение подачи – обеспечивает непрерывность процесса снятия стружки за счёт перемещения инструмента.

3. Вспомогательное движение – установочные перемещения суппортов, задней бабки, поворот резцедержателя.

ЭЛЕМЕНТЫРЕЖИМА РЕЗАНИЯ

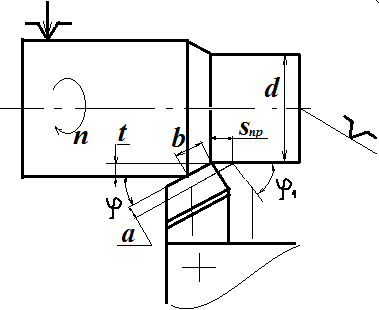

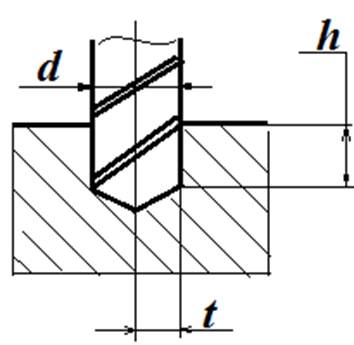

1. Глубина резания t – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали. При переменном значении t (не цилиндрическая заготовка), в качестве расчётного значения выбирается её наибольшее значение.

при сверлении

2. Подача S – величина перемещения резца за один оборот детали (мм/об, мм/ дв. ход, мм/зуб.) продолная, поперечная, вертикальная, наклонная, круговая, тангенциальная, окружная.

3. Скорость резания V - окружная скорость перемещения обрабатываемой поверхности детали относительно резца, или окружная скорость наиболее удалённой от радиуса точки режущей кромки вращающегося инструмента.

,

,

4. Площадь поперечного сечения срезаемого слоя

,

,

где a - толщина срезаемого слоя;

b - длина стороны срезаемого слоя

5. Производительность металлосъёма - объём снятой стружки в единицу времени Q = t s v / 1000

ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРОЦЕССА РЕЗАНИЯ

Резание металла – это сопутствующие процессы упруго-пластических деформаций и трения. При этом работа, затрачиваемая при резании, может быть представлена в виде

Арез = Апласт + Аупр + Атр

Согласно ранее проведённым исследованиям - 85-90% работы резания преобразуется в теплоту, а 10-15% реализуется на разрушение кристаллической решетки обрабатываемого материала.

То есть теплота при резании составит

[ккал/мин],

[ккал/мин],

Где  – сила резания, Н,

– сила резания, Н,

скорость резания м/мин

скорость резания м/мин

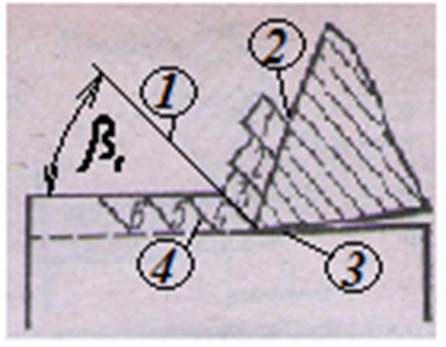

Источники образования теплоты

1) Зона максимальных пластических деформаций – плоскость скалывания (работа пластических деформаций);

2) Контактирующие друг с другом прирезцовая поверхность стружки и передняя поверхность лезвия инструмента (работа сил трения);

3) Задняя поверхность лезвия инструмента и обработанная поверхность детали;

4) область пластических деформаций перед плоскостью скалывания.

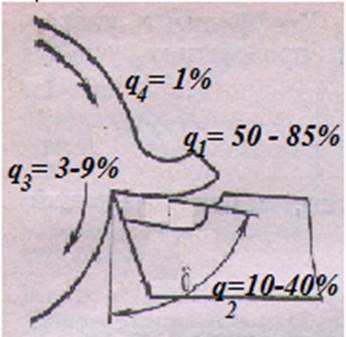

Отвод теплоты из зоны резания.

Образующаяся теплота распределяется между:

1) Стружкой – q1 = 50-85%;

2) Резцом q2 = 10-40%;

3) Обрабатываемой деталью q3 = 3-9%;

4) Излучением в окружающую среду q4 = 1%.

В итоге уравнение теплового баланса

Q1 + Q2 + Q3 + Q4 = q1 + q2 + q3 + q4 =

Изменение условий резания приводит к изменению соотношения составляющих приходной и расходной частей уравнения теплового баланса. Например, увеличение поперечного сечения тела инструмента способствует лучшему теплоотводу в тело резца, что снижает температуру в зоне резания.

На величину температуры в зоне резания влияют:

1) Физико-механические свойства обрабатываемого материала (теплоёмкость, теплопроводность);

2) режим резания;

3) геометрические параметры инструмента;

4) Применение СОТС.

Температурный режим во многом определяет условия, а значит и продолжительность работы инструмента. В инструменте сосредотачивается почти вся теплота трения, а его режущее лезвие находится в зоне наибольшего тепловыделения, очень высоких давлений, дефицита какого либо смазочного действия.

При повышении температуры режущего инструмента изменяются физико-механические свойства материала, из которого он изготовлен, снижается его твёрдость, нарушаются геометрические формы и обуславливают три основных вида износа: