Основной установкой любой пылесистемы является углеразмольная мельница. Они различаются по применяемому принципу измельчения топлива и по частоте вращения подвижной части мельницы. Наиболее широкое распространение получили шаровые барабанные (ШБМ) и молотковые (ММ) мельницы, причем в ШБМ размалывают преимущественно топливо с относительно малым выходом летучих веществ, а ММ используются при размоле молодых каменных и бурых углей, торфа и сланцев. На долю этих видов мельниц приходится около 98% размалываемых твердых топлив. Размол некоторых видов каменных углей более экономично происходит с применением валковых среднеходных мельниц. В отдельных случаях при размоле «мягких» сильно влажных бурых углей используется мельница-вентилятор.

Шаровая барабанная мельница состоит из барабана диаметром 2—4 м и длиной 3—10 м, частично заполненного стальными шарами диаметром 30—60 мм. Внутренние стенки барабана покрыты броневыми плитами. Сверху корпус барабана имеет тепло - и звукоизоляцию. Сырое топливо вместе с горячим воздухом поступает внутрь барабана через входной патрубок. Барабан приводится во вращение от электрического двигателя через редуктор и ведомую шестерню, находящуюся на барабане.

При оптимальной частоте вращения барабана мельницы шары поднимаются вдоль стенки, а затем отрываются и падают вниз. Размол топлива происходит за счет удара падающих шаров по топливу и перетирания топлива между шарами. Готовая пыль постоянно удаляется из мельницы вентилирующим агентом - воздухом.

Размольная производительность мельницы существенно зависит от диаметра и длины барабана, однако с увеличением диаметра сильно возрастает мощность двигателя мельницы.

Кроме размольной, выделяют сушильную производительность мельницы, т. е. такое количество топлива, которое может быть подсушено в мельнице от исходной влажности до требуемой влажности пыли. Размольная и сушильная производительность мельницы должны быть одинаковыми. Это достигается регулированием количества сушильного агента на входе в мельницу и его температуры.

Мощность, затрачиваемая на вращение мельницы, практически не зависит от загрузки топлива из-за большой массы шаров и самого барабана мельницы. Поэтому с уменьшением количества размалываемого топлива удельный расход энергии на размол 9V, кВт - ч/кг.

|

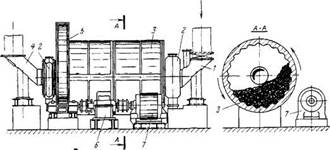

| Рис.. Шаровая барабанная Мельница (общий вид и разрез). |

| 1 — входной патрубок; 2 — опорный подшипник; 3— барабан мельницы с тепло- В звукоизоляцией; 4 — выходной патрубок; 5 — большая шестерня; 6 — редуктор; 7 — электродвигатель. |

В связи с этим ШБМ целесообразно эксплуатировать с полной загрузкой.

Процесс размола топлива неизбежно сопровождается износом шаров и брони барабана. Степень износа определяется абразивными свойствами угля, которые характеризуются относительным коэффициентом, равным отношению действительного износа к значению, взятому за эталон [0,3 г/(кВт-ч)].

Исследования показали, что две относительные характеристики. связаны между собой. Более твердые топлива по условиям размола отличаются одновременно и более высокой степенью абразивного износа мелющих органов.

Восполнение потери массы шаров производят систематической догрузкой мельницы новыми шарами через входной патрубок ее в процессе работы. Мельницы этого типа пригодны для размола углей всех сортов и в этом смысле универсальны, они не боятся попадания металлических частей. Но вместе с тем они выдают пыль, как правило, с коэффициентом полидисперсности и в силу этого, а также своей громоздкости отличаются большим удельным расходом энергии на размол (15—25 кВт-ч/т на каменных углях и до 35 кВт-ч/т на антрацитах). Применение ШБМ в пыле - системах с промежуточным бункером пыли экономически оправдано только при размоле высокоабразивных, малореакционных топлив при 10% и 0<1,1.

Молотковая мельница состоит из стального корпуса, покрытого изнутри гладкими броневыми плитами толщиной 20—30 мм, и ротора с укрепленными на нем дисками. С дисками на шарнирах соединены билодержатели и била. Во время работы мельницы окружная скорость бил достигает 50—60 м/с, и происходит начальное дробление кусков топлива, затем частицы топлива ударяются о броню и дополнительно истираются в зазоре между билами и корпусом. Обычно молотковая мельница компонуется вместе с сепаратором пыли и представляет собой единую установку.

Основным параметром, определяющим эффективность размола, является окружная скорость била. Производительность мельницы пропорциональна кубу окружной скорости. С увеличением частоты вращения или диаметра ротора существенно растет производительность мельницы, но одновременно увеличиваются динамические нагрузки на ротор, что ведет к значительному утяжелению* мельницы и росту затрат энергии. С повышением загрузки мельницы топливом потребляемая мощность растет вначале относительно медленно, а затем достаточно быстро. Удельный расход энергии на размол имеет пологий минимум при определенной загрузке мельницы топливом, что позволяет изменять в довольно широком диапазоне нагрузку мельницы без заметного ухудшения экономических показателей размола. Поэтому ММ в отличие от ШБМ могут участвовать в регулировании нагрузки парового котла.

Молотковые мельницы рекомендуются для размола углей с допускающих сжигание относительно грубой пыли (бурые угли, каменные угли с выходом летучих веществ Fr>28%, а также торф.

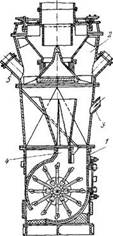

Рис. Компоновка молотковой мельницы с центробежным сепаратором пыли.

Рис. Компоновка молотковой мельницы с центробежным сепаратором пыли.

|

1— молотковая мельница, 2 — сепаратор пыль; 5—ввод сырого топлива; 4 — течка возврата грубой пыли; 5 — предохрани тельный клапан.

При размоле этих топлив ММ имеют в 1,5—2 раза меньший удельный расход энергии, чем ШБМ (8—12 кВт-ч/т). Для размола отдельных видов углей иногда используют другие типы мельниц: среднеходные, быстроходнобильные и мельницы-вентиляторы.

Среднеходные мельницы работают обычно в системах с прямым вдуванием пыли и используются для углей умеренной твердости с относительно невысокой влажностью и малым содержанием высокотвердых фракций (колчедана) в его минеральной части. Мельницы этого класса начали серийно изготовляться у нас в виде валковых среднеходных (МВС) для размола экибастузских каменных углей.

Общим недостатком среднеходных мельниц является их чувствительность к попаданию вместе с топливом металлических предметов, неравномерность износа размалывающих элементов и сложность ремонта. Их преимуществом является сравнительно небольшой удельный расход электроэнергии на размол (12— 15 кВт-ч/т), компактность, меньший уровень вибрации и шума.

Для размола мягких бурых углей (0>1,5) с высокой влажностью применяют мельницу-вентилятор. Ротор мельницы имеет мельничное колесо с закрепленными на нем лопатками-билами. Размол топлива происходит за счет удара по нему вращающихся с большой скоростью лопаток-бил. Лопатки создают за мельницей относительно небольшой напор (1200—1500 Па), поэтому эта мельница не требует установки специального мельничного вентилятора. Особенностью этих мельниц является простота конструкции, компактность, малые капитальные затраты. Но производительность одной мельницы невелика — от 3,5 до 45 т/ч по бурому углю.

К основным элементам системы пылеприготовления относятся также сепараторы, циклоны, питатели сырого угля и пыли, бункера.

Сепаратор служит для регулирования тонкости выдаваемой мельницей пыли. Для отделения мелких фракций пыли от грубых в сепараторах используют центробежные, инерционные и гравитационные силы. От совершенства работы сепаратора зависит качество пыли, поступающей в горелки парового котла. Обычно к каждому типу мельницы подбирается соответствующий по характеристикам сепаратор. Наиболее распространены центробежные и инерционные сепараторы.

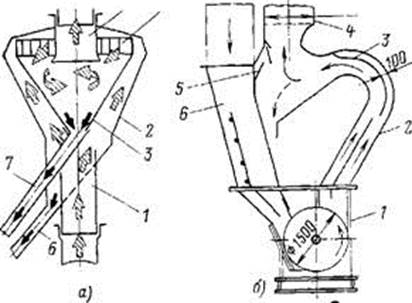

Центробежный сепаратор (рис.,а) представляет собой два вставленных один в другой конуса. Пылевоздушный поток подводится к сепаратору снизу со скоростью 15—20 м/с. В кольцевом зазоре между конусами за счет увеличения сечения скорость падает до 5—6 м/с и происходит гравитационная сепарация. Наиболее грубые фракции возвращаются вдоль стенок конуса в мельницу. На входе во внутренний конус с помощью поворотных лопаток поток закручивается, создавая центробежный эффект. Изменением угла поворота лопаток достигается нужная тонкость пыли на выходе.

В инерционном сепараторе (рис.,б) разделение фракций пыли достигается изменением направления потока пылевоздушной смеси, т. е. использованием инерционных сил. Изменение положения шибера создает диапазон регулирования в пределах. Сепараторы инерционного типа применяются в сочетании с ММ при размоле бурых углей, сланцев, фрезерного торфа для получения грубой пыли.

Циклон применяется в схеме с промежуточным бункером пыли для отделения готовой пыли от транспортирующего воздуха. Отделение происходит за счет центробежного эффекта, а также при повороте воздушного потока в центральную отводную трубу. Коэффициент, полезного действия циклонов составляет 80—93% и растет с уменьшением диаметра.

|

| Рис. Сепараторы пыли. А — центробежный сепаратор пыли каменных углей и антрацита; 1 — патрубок подвода аэропыли; 2— наружный корпус; 3 — внутренний корпус; 4 — завихривающие лопатки; 5 — пылевыдающнй патрубок; 6 — течка возврата крупной пыли из наружного конуса; 7—то же из внутреннего конуса; б —инерционный сепаратор ВТИ для пыли каменных и бурых углей; 1 — молотковая мельница; 2 — корпус сепаратора; 3 — мешок для улавливания грубых частиц топлива; 4 — пылевыдающий патрубок; 5 — регулирующие шиберы; 6 — течка топлива и сушильного агента в мельницу. |

Питатели сырого угля устанавливают для равномерной и регулируемой подачи топлива в углеразмольные мельницы, производительность питателя выбирают с запасом 20% к расчетной производительности мель -1- корпус; 2 — регулирующий патрубок с лопатками; 3 — внутренний цилиндр; 4 — взрывной клапан; 5 — выход транспортирующего агента (воздуха); 6 — подводящий патрубок.

Ницы. На электростанциях находят применение ленточные (для сухих углей) и скребковые (для влажных, склонных к замазыванию углей) питатели угля.

Питатели пыли устанавливают под бункером пыли - для регулирования подачи ее в пылепроводы. Наиболее употребительны в энергетических установках шнекозые и лопастные питатели. Регулирование производительности питателей осуществляется изменением частого вращения электродвигателей, работающих на постоянном токе.

Бункера пыли являются емкостью для хранения, определенного запаса топлива. Объем пылевого бункера определяют, исходя из работы парового котла с номинальной нагрузкой в течение 2—3 ч при отключенной пылесистеме и сохранением минимальной высоты слоя пыли в бункере не менее 3 м для равномерной загрузки пылепитателей.