ДОЛБЕЖНАЯ ОПЕРАЦИЯ И ОСНАСТКА ДЛЯ ЕЕ РЕАЛИЗАЦИИ

Задание в конце файла

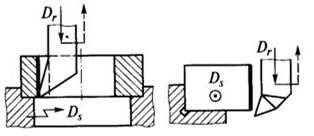

Долблением называется процесс обработки наружных и внутренних поверхностей, при котором главное движение (прямолинейное, возвратно-поступательное) придается режущему инструменту, а движение подачи (дискретное, прямолинейное или криволинейное) придается заготовке в конце обратного хода инструмента (рис. 1).

Долблением получают фасонные отверстия (квадратные, шестигранные, шлицевые и др.), шпоночные пазы и канавки в конических и цилиндрических отверстиях, наружные короткие плоские и фасонные линейчатые поверхности в условиях индивидуального и мелкосерийного производства.

Процесс резания при долблении – прерывистый и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку, а инструмент охлаждается. Ударное врезание инструмента в материал заготовки создает высокие динамические нагрузки в системе станок – приспособление – инструмент – заготовка. Поэтому при долблении не бывает высоких скоростей резания и применяют массивные быстрорежущие инструменты. Наличие холостых ходов определяет низкую производительность обработки.

а б

Рис. 1. Основные технологические схемы долбления а – внутренних, б - наружных поверхностей. Dr – главное движение резания; Ds – движение подачи; → рабочий ход;

- - > холостой (обратный) ход.

Для операции долбления применяют: патроны, прихваты и тики.

Возможные перемещения заготовки от сил резания:

При закреплении заготовки в патроне (схема 1):

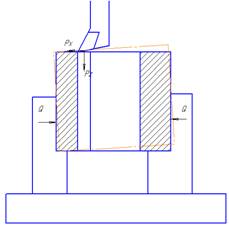

Схема 1. Смещение заготовки при долблении

Перемещение заготовки возможно от 2х составляющих силы резания Р:

1. В направлении главного движения резания по вектору силы Рz – как видно из схемы, то внутрь патрона. Ля компенсации данного перемещения упрем заготовку в торец на кулачок.

!!! Запомните, для строгальных операций обязательно оставлять место для выхода резца, нельзя упирать заготовку сразу в корпус тисков.

!!! Также строгание проходит только на проход, не возможно остановить резец по середине обрабатываемой поверхности, т.к. стружка не отделится от заготовки:

2. В направлении вектора силы Рх - происходит смещение заготовки в противоположную сторону движения подачи, т.к. заготовка полость закреплена по наружной поверхности она может только осуществить проворот относительно точки опоры (показано на схеме штрихпунктирной линией). Для компенсации данного перемещения заготовки нужно применять кулачки максимально возможные по длине, увеличивая пятно контакта заготовка - кулачок.

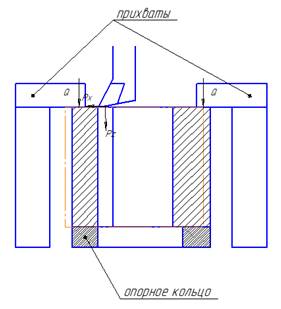

Если применять прихваты, то заготовка легко смещается по опорной поверхности (схема 2)

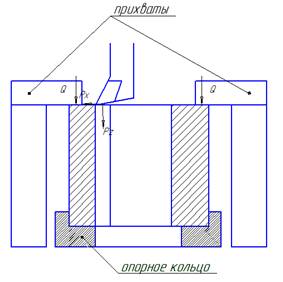

Схема 2. Долбление в прихватах

В данном случае обязательно применять опорное кольцо, которое непосредственно закрепляется на столе станка с целью выхода резца. Заготовку можно остановить выполнив в опорном кольце опорную стенку:

В данном случае заготовка сдвинется по столу только с опорным кольцом, а проворот заготовки ограничивается напрямую силами закрепления Q.

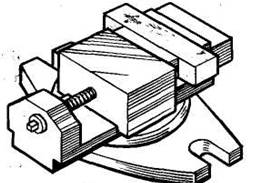

При применении тисков с методом закрепления, казанном на рисунке:

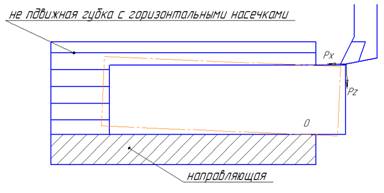

Возникают следующие перемещения заготовки (схема 3): смещение по направляющим тисков и проворот относительно точки 0 (штрихпунктирная линия):

В данном случае необходимо максимально уменьшить длину вылета заготовки, применении губок с горизонтальными насеками увеличит коэффициент трения, в результате проворот заготовки будет значительно меньше.

ПРОТЯЖНАЯ ОПЕРАЦИЯ

Для обработки фасонных отверстий в условиях крупносерийного и массового типа производства применяют протяжку.

Фасонные отверстия:

При протягивании обрабатываемая деталь центрируется и направляется относительно оси протяжки самой протяжкой. В процессе протягивания сила резания прижимает обрабатываемую деталь к опорной поверхности планшайбы, установленной в отверстии станины станка. При протягивании отверстия обрабатываемую деталь не закрепляют в приспособлении, поэтому приспособления не имеют специальных зажимных устройств. Протягивание различных отверстий в деталях координатным методом применяют реже. При обработке этим методом детали устанавливают в специальном приспособлении, которое обеспечивает расположение оси протянутого отверстия относительно других базовых поверхностей детали с заданной точностью. Для протягивания отверстий в деталях с необработанными базовыми торцами необходимо применять приспособления со сферическими самоустанавливающимися опорами. При пользовании жесткими опорами протяжка может сломаться.

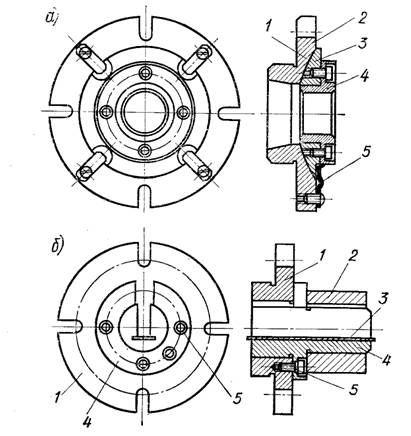

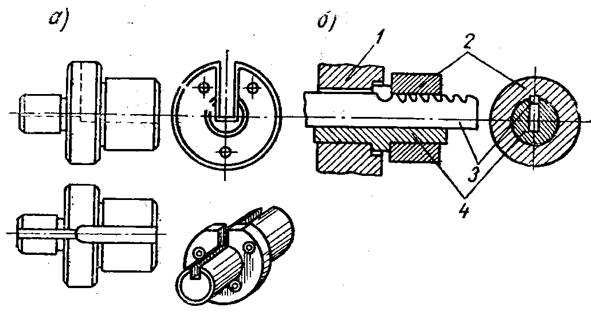

Рис. 1 Нормализованное приспособление со сферической самоустанавливающейся опорой, применяемое для протягивания круглых и шлицевых отверстий в различных деталях.

На сферическую поверхность 1 планшайбы 2 шаровой поверхностью установлена самоустанавливающаяся опорная шайба 3 со сменной втулкой 4. При протягивании отверстия в детали с необработанными торцами шайба 3 может свободно перемещаться по сферической поверхности 1 планшайбы 2 и обеспечивать правильное положение оси протяжки относительно оси протягиваемого отверстия. Шайба 3 прижимается к сферической поверхности планшайбы 2 четырьмя плоскими пружинами 5.

Для правильной работы шаровой самоустанавливающейся шайбы 3 необходимо выполнить требование: LR  .

.

где L — расстояние от оси сферической опоры до точки приложения силы, действующей на торец этой опоры; R — радиус сферической опоры:  — угол трении на сопрягаемых сферических поверхностях; tg

— угол трении на сопрягаемых сферических поверхностях; tg  = f (f — коэффициент трения на сферических поверхностях).

= f (f — коэффициент трения на сферических поверхностях).

На рис. 1, б показано приспособление для установки различных деталей при протягивании в них шпоночных пазов на протяжных станках. На планшайбы 1 винтами 5 закреплена направляющая втулка 4, на которую центральным базовым отверстием устанавливают обрабатываемую деталь 2. Направляющая втулка 4 имеет прямоугольный паз, в котором установлена закаленная сменная пластина 3. Пластина при износе протяжки обеспечивает заданное расстояние между нижней опорной поверхностью шпоночной протяжки и осью отверстия обрабатываемых деталей. Направляющая втулка 4 также обеспечивает симметричное перемещение шпоночной протяжки относительно вертикальной плоскости, проходящей через ось шпонки обрабатываемой детали.

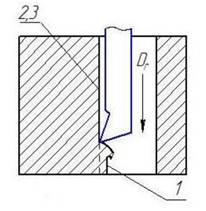

Вариант конструкции направляющей втулки рис. а, рис. б – процесс протягивания, где 1 – втулка, 2 – заготовка, 3 – протяжка.

Задание:

1. Произвести оценку удобства применения прихватов при обработке шпоночного паза.

2. Какие возможные перемещения заготовки возникнут при данном методе закрепления и базирования и какие имеются способы обеспечить неподвижность заготовки.