ПРОЕКТИРОВАНИЕ МУКОМОЛЬНОГО ЗАВОДА

ПРОИЗВОДИТЕЛЬНОСТЬЮ 30 Т/СУТ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Курсовая работа

По дисциплине «Проектирование предприятий отрасли»

Специальность 1-49 01 01 «Технология хранения и переработки пищевого растительного сырья»

Специализация 1-49 01 01 01 «Технология хранения и переработки зерна»

Руководитель Выполнил

ассистент кафедры ТХиПРС студент 5 курса 2 группы

________________А.Н. Макарушко _______________Н. Ю. Сафроненко

«____» ____________ 2018 г. «____» ______________ 2018 г.

Гродно 2018

Содержание

Введение…………………………………………………………………3

1 Анализ и разработка технологических схем подготовки

и размола зерна пшеницы…………………………………………….............4

2 Баланс подготовительного отделения……………………………..20

3 Баланс размольного отделения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ |

| Разраб. |

| Сафроненко Н.Ю. |

| Провер. |

| Макарушко А.И. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Проектирование мукомольного завода производительностью 30 т/сут |

| Лит. |

| Листов |

| УО «ГГАУ» ИТФ 5 курс 2 группа |

4 Расчет подбор технологического оборудования

подготовительного отделения………………………………………………23

5 Расчет подбор технологического оборудования

размольного отделения……………………………………………………...27

Список использованных литературных источников………………...31

Приложение А Количественный баланс подготовительного

отделения…………………………………………………………………….32

Приложение Б Баланс помола пшеницы……………………………..33

Приложение В Поэтажная технологическая схема

подготовительного отделения сырья………………………………………34

Приложение Г Поэтажная технологическая схема

размольного отделения……………………………………………………..35

Введение

Производство зерна и его переработка с древнейших времен занимали важное место в жизни

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ |

Зерно служит сырьем для многих отраслей промышленности. Производство муки и крупы основано на переработке зерна пшеницы, ржи, тритикале, овса, ячменя, риса, проса, гречихи, гороха, кукурузы. Широко используется зерно в комбикормовой промышленности для производства кормовых смесей.

Организация и ведение технологического процесса на зерноперерабатывающих предприятиях должны базироваться на современных научных основах, при условии использования эффективного и надежного в эксплуатации технологического оборудования и вспомогательных машин. Совершенство принятой технологии, оптимальные варианты технологических регламентов играют определяющую роль в достижении высокой эффективности процесса; не менее важное значение имеют технологические свойства зерна: для обеспечения высокой эффективности процессов эти свойства должны быть стабилизированы на оптимальном уровне.

На современных мукомольных заводах осуществляются сложные технологические процессы. Все операции по подготовке сырья к переработке, производству готовой продукции, реализации муки полностью механизированы. Широко внедряются автоматизированные системы контроля и управления основным этапам технологического процесса.

Эффективность мукомольного производства, т. е. выход и качество готовой продукции, определяют технологические свойства зерна. Технологические свойства зерна являются производными от группы свойств, включающих в себя структурно-механические, биохимические, физико-химические, теплофизические, а также от особенностей анатомического строения зерна. Биологическая система зерна занимает главенствующее положение.

Мука и крупа являются основой для приготовления бесчисленного количества пищевых продуктов. За счет их потребления человек удовлетворяет свои потребности в белке на 30-50%, в различных биологически важных веществах – на 20-40%.

При обеспечении грамотной эксплуатации оборудования мельницы и высокоэффективное использование технологического потенциала зерна, мельница гарантирует производителю высокую и постоянную прибыль.

Задачей данной курсовой работы является обзор существующего оборудования для размола зерна, проектирование мукомольного завода, которое включает в себя: расчёт и подбор оборудования зерноочистительного отделения, расчёт баланса помола пшеницы и расчёт и подбор оборудования размольного отделения.

1 Анализ и разработка те

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ |

Анатомические особенности зерна пшеницы играют заметную роль в формировании его технологического потенциала, а также в системе организации и ведении технологического процесса на мельнице. Соотношение масс анатомических частей зерна пшеницы определяет потенциальный выход продуктов его переработки, притом, что это соотношение заметно варьирует, в зависимости от сорта, крупности, выполненности и других факторов. Например, содержание крахмалистой части эндосперма в зерне пшеницы у разных партий различается на 8% – от 85 до 77%. В среднем массовая доля крахмалистой части эндосперма составляет 82,5%, алейронового слоя – 8,0%, оболочек – 7,0%, зародыша – 2,5%. По химическому составу зерно пшеницы характеризуется высоким содержанием крахмала. Так его количество в зерне пшеницы составляет 60…75%, тогда как белка содержится уже 10…20%, клетчатки – 2…3%, жиров – 2…2,5%, при этом зольность зерна составляет 1,5…2,2%. Химические вещества неравномерно распределены по анатомическим частям, что связано с различной органической функцией зародыша, эндосперма и оболочек, а также цветковых плёнок.

В оболочке присутствуют, главным образом, не усваиваемые человеческим организмом вещества. Зародыш и алейроновый слой эндосперма содержат много белка, но в них много жира, присутствие которого в муке резко снижает возможный срок их хранения; поэтому их удаляют в процессе размола. Крахмал, как основное запасное питательное вещество семени, необходимое для развития нового растения, накапливается во внутренней части эндосперма, расположенной под алейроновым слоем.

Белки, способные образовывать клейковину, также расположены только в крахмалистой части эндосперма пшеницы. В оболочках много пентозанов, лигнина, клетчатки. Неравномерно распределены вещества и в пределах эндосперма. Анализ показывает, что по мере продвижения от его центра к периферии возрастает содержание биологически ценных веществ: белков, витаминов. Особенно велико их содержание в субалейроновом и алейроновом слоях. Но клетки алейронового слоя не поддаются ферментам пищеварительного тракта человека, поэтому включать алейроновый слой в состав муки бессмысленно. Кроме этого в нём велико содержание жиров, что отрицательно сказывается на сохранности муки.

Обойная мука по химическому составу практически повторяет химический состав зерна, так как в процессе технологии отбирают всего 1 % отрубей. Качественные показатели обойной муки регламентируются государственным стандартом (ГОСТ 26574-85). Цвет обойной муки белый с желтоватым или сероватым оттенком с заметными частицами оболочек. Зольность обойной муки должна быть не менее чем на 0,07 % ниже зольности зерна до очистки, но не более 2,0 %.

Процесс подготовки зерна к помолу состоит из трех основных этапов:

- первый (предварител

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ВАНИЕ ДОКУМЕНТА |

минеральной примеси;

- второй – холодное кондиционирование зерна пшеницы;

- третий (окончательная очистка) – отделение примесей по аэродинамическим свойствам, предусмотрен тщательный отбор металломагнитных примесей.

Эффективная работа мукомольного завода в большой степени зависит от предварительной очистки зерна в элеваторе.

Каждый этап имеет свои принципиальные отличия. Первый этап характеризуется наличием большого количества зерноочистительного оборудования. Второй этап служит для направленного изменения технологических свойств зерна под воздействием влаги. Третий же этап содержит в себе, как машины, предназначенные для очистки зерна, так и увлажнительные аппараты.

На первом этапе зерно, направляемое из элеватора, предварительно очищают от сорной, зерновой и минеральной примеси в зерноочистительных машинах различных конструкций, выделяют металломагнитные примеси и подвергают очистке поверхность зерна сухим способом.

Зерно, направляемое в зерноочистительное отделение, должно иметь:

- влажность не более, % 12,5

- содержание сорной примеси не более,% 2,0

- в том числе вредной не более,% 0,2

- минеральной не более, % 0,3

- зерновой примеси не более, % 5

Зерно из элеватора транспортируется по верхней галерее и подается в закрома для неочищенного зерна. Они служат для запаса зерна и ритмичной работы оборудования (рассчитанных на длительность нахождения зерна в бункерах до 50 часов). В нижней и верхней частях силоса установлены сигнализаторы уровня, сигналы которых выведены на пневматическую схему зерноочистительного отделения центрального пульта управления.

Из силосов зерно направляют через регулятор потока УРЗ-1, производительность которых колеблется от 0,2 до 7,0 т/ч. В конце каждого из них установлен шлюзовой питатель. Внешний вид дозатора УРЗ-1 представлен на рисунке 1.

Высокая точность дозирования зерна (±1,0 %) при помощи регулятора УРЗ-1 потока зерна способствует стабилизации нагрузки на материалопровод пневмоустановки, а также на технологическое оборудование, включенное в данную технологическую линию. Постоянство нагрузки имеет большое положительное значение для эффективной и надежной работы пневмосепарационных устройств.

Затем зерно смешивается в винтовом конвеере Р3-БКШ и поступает на магнитный сепаратор У1-БМЗ-01 (рисунок 2), предназначенный для выделения металломагнитных примесей из зерновой массы, препятствующей

1 – заслонка; 2 — воронка; 3 — механизм мембранный исполнительный; 4 – корпус; 5 – устройство воспринимающее.

Рисунок 1 – Внешний вид дозатора УРЗ-1

возникновению взрывопожароопасной ситуации в зерноочистительном отделении мукомольного завода, а также повреждению рабочих органов машин, что может привести к их быстрому износу и искрообразованию.

Рабочий процесс основан на различии магнитных свойств зернопродуктов и примесей. Для извлечения металломагнитных частиц необходимо, чтобы сила притяжения магнита, действующая на них, была не менее проекции равнодействующей всех механических сил, испытываемых частицами на направление силы тяжести. Принцип работы прост – металломагнитные примеси притягиваются к магнитам, а очищенное зерно выводится через выпускной патрубок.

Затем зерно пройдя магнитный сепаратор и шлюзовой питатель Р3-БШЗ, с помощью подачи

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ДОКУМЕНТА |

1 – направляющая; 2 – кронштейн; 3 – ручка; 4 – блок магнитов; 5 – корпус; 6 – прокладка; 7 – заслонка пластинчатая; 8 – магнит дисковый; 9 – вставка; 10 – кожух

Рисунок 2- Магнитный сепаратор У1-БМЗ-01

Затем зерно одним потоком направляют в сепаратор А1-БИС-12 (рисунок 3) для первичной очистки от пр

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ДОКУМЕНТА |

Сепаратор А1-БИС-12 предназначен для очистки зерна от примесей, отличающихся от него шириной, толщиной и аэродинамическими свойствами.

Основным рабочим органом сепаратора являются плоские наклонные сита, совершающие круговое поступательное движение в горизонтальной плоскости. Сита установлены в два яруса и образуют простую технологическую схему: сход верхнего сита с отверстиями размером 4,25×25мм – крупные примеси, сход нижнего сита с размером отверстий Ø2,5мм – зерно, а проход – мелкие примеси (отходы I-II категории).

Зерно в сепараторе очищается следующим образом. Двумя параллельными потоками зерно поступает через патрубки 4 в секции ситового корпуса. В каждой секции зерно попадается на верхнее сортировочное сито, где сходом идут крупные примеси, а проход (основное зерно и оставшиеся примеси) поступают на нижнее, подсевное, сито. Проход через подсевное сито (мелкие примеси) выводится через патрубок, а сход (очищенное от крупных и мелких примесей зерно) поступает на вибролотковый питатель 12 и подается им в пневмосепарирующий канал 11, где отделяются легкие примеси. При поступлении зерна в пневмосепарирующий канал вибролоток распределяет его по всей ширине канала, разрыхляет зерновой слой, что существенно повышает эффективность отделения лёгких примесей.

1 – патрубки приёмные; 4 – патрубки аспирационные; 6 – заслонка дроссельная; 7, 8, 9 – штурвалы; 10 – стенка подвижная; 11 – канал пневмосепарирующий; 12 – вибролоток; 14 – камера приёмная; 15 – вибратор; 19 – сито подсевное; 25 – сито сортировочное; 26 – днище распределительное; 27 – фартук; 28 – электродвигатель; I – зерно исходное; II – примеси крупные; III – примеси мелкие; IV – зерно очищенное; V – воздух с лёгкими примесями

Рисунок 3 - Технологическая схема сепаратора А1-БИС-12

На эффективность работы сепаратора оказывают влияние следующие факторы: качество зерновой массы (влажность, засоренность, выравненность и крупность и т.д.), нагрузка на ситовую поверхность, кинематические параметры (частота и амплитуда колебаний, угол наклона ситовой поверхности), а также скорость воздушного потока, эффективность очистки ситовой поверхности, целостность сит и т.д. Эффективность работы воздушногосепаратора составляет: для крупной примеси до 100%, для мелкой примеси – 80%. Содержание годного зерна в отходах не должно превышать 2%.

Очищенное зерно после сепаратора поступает на дальнейшую очистку, крупные и мелкие примеси выводятся из машины. Крупные примеси (некормовые отходы) транспортируются в бункер некормовых отходов Е=3т и отпускаются на автотранспорт. Проход подсевного сита Ø2,5 – кормовые отходы I и II категории поступают в пневмоприёмник У2-БПО-12. Аэросмесь состоящая из твёрдых частиц и воздуха попадает в циклон – рагрузитель У2-БЦР-340-5, где под действием силы тяжести частицы осаждаются внизу и при помощи шлюзового затвора выводятся в бункер кормовых отходов Е=5т и далее в цех отходов.

Очищенное на сепараторе зерно, поступает в камнеотделительную машину Р3-БКТ-100 (производительностью 9 т/ч), которая служит для выделения из зерна минеральных примесей. Процесс выделения из зерна минеральных примесей

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ОКУМЕНТА |

1 ‒ натяжной винт; 2‒ регулировочный винт; 3 ‒ регулировочный диск; 4 ‒ окно; 5 ‒ аспирационный рукав; 6 ‒ аспирационный патрубок; 7, 24, 34 ‒ кронштейны; 8 ‒ заслонка; 9 ‒ ось регулятора воздуха; 10 ‒ рукоятка; 11 ‒ манометр; 12 ‒ стойка; 13 ‒ питатель; 14 ‒ приемный патрубок; 15 ‒ корпус; 16 ‒ крышка; 17 ‒ ручка; 18 ‒ фиксатор; 19 ‒ рама вибростола; 20 ‒ пружина-амортизатор; 21 ‒ стойка станины; 22 ‒ виброрегулятор; 23 ‒ станина; 25 ‒ сайлент-блок; 26 ‒ рым-болт; 27 ‒ труба; 28 ‒ ручка; 29, 32 ‒ рукава; 30 ‒ патрубок для минеральных примесей; 31 ‒ воронка; 33 ‒ вибратор; 35 ‒ пружина питателя

Рисунок 4 – Камнеотделительная машина РЗ-БКТ-100

При совместном воздействии вибраций сортирующей поверхности и потока воздуха происходи

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ОКУМЕНТА |

Основной рабочий орган машины – вибростол, состоящий из несущей сварной рамы, в котором смонтирована дека, закрытая сверху корпусом и расположенная под углом к горизонтальной поверхности. Зерновая масса попадает на вибростол, который совершает возвратно–поступательные движения, под действием которых происходит её сортирование. Слой зерна продувается потоком воздуха и, находясь во взвешенном состоянии, под действием колебательных движений разделяется на очищенное зерно и минеральную примесь, которая выводится из машины.

На эффективность и производительность камнеотделительных машин вибропневматического принципа действия оказывают существенное влияние следующие факторы: частота, амплитуда и направление колебаний, скорость воздушного потока, угол наклона деки и коэффициент трения ее поверхности, различие в плотности зерна и минеральных примесей, нагрузка и влажность зерна. Эффективность очистки зерна от минеральных примесей должна быть не ниже 95 %, при этом содержание годного зерна в отходах не более 0,05 %.

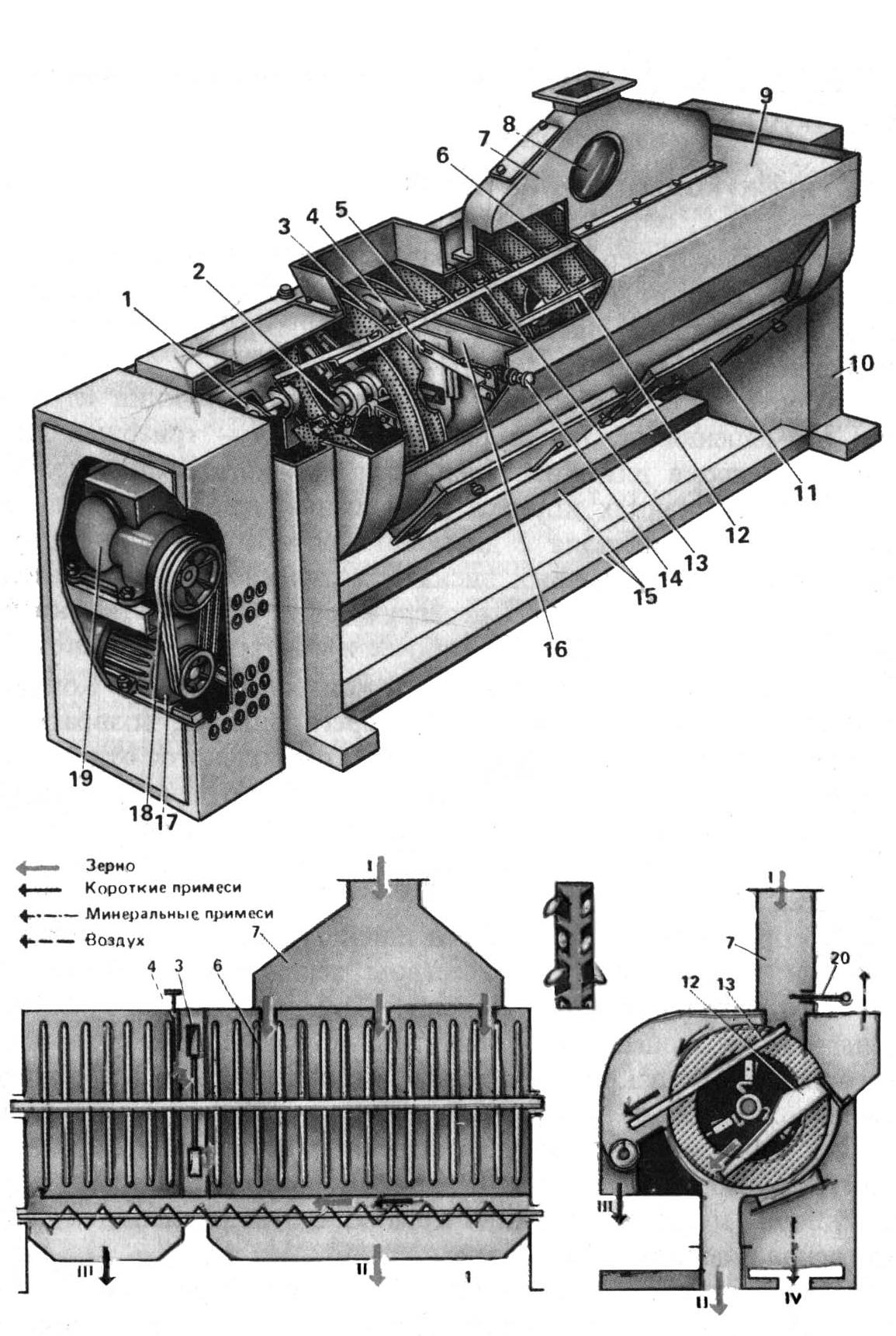

Далее зерновая масса поступает в триер-куколеотборник А9-УТК-6 (рисунок 5). Дисковый триер-куколеотборник А9-УТК-6 (производительностью 6т/ч) предназначен для отделения от зерновой массы примесей отличающихся длиной (куколь, дробленое зерно).

Основным рабочим органом машины являются кольцевые диски с ячеистой поверхностью. Карманообразные ячейки расположены по концентрическим окружностям. Диски закреплены на горизонтальном валу и вращаются в вертикальной плоскости.

2 – колесо ковшовое; 4, 20 – заслонки; 6 – диск; 7 – устройство приемное; 12 – лоток для зерна; 13 – лоток для коротких примесей; I – зерно; II – зерно очищенное; III – примеси короткие; IV – примеси минеральные; V – воздух.

Рисунок 5 ‒ Технологическая схема триера–куколеотборника

А9-УТК-6:

Технологический процесс происходит следующим образом. При вращении диски погружаются в зерновую массу. Форма и размеры ячеек, скорость вращения дисков подобраны таким образом, что короткие примеси захватываются ячейками (глубина 5,5мм), поднимаются вверх и при определенном угле поворота выпадают из ячеек в лотки и выводятся из машины. Зерно пшеницы также захватывается ячейками, но занимает в них неустойчивое положение, и выпадает из ячеек при меньшем угле поворота дисков через специальный патрубок.

Эффективность работы триера зависит от частоты вращения дисков, положения лотков и заслонок, от формы и размеров я

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ДОКУМЕНТА |

Перед обоечной машиной Р3-БГО-6 (рисунок 6) установлен магнитный сепаратор марки У1-БМЗ для очистки зерна от металломагнитных примесей. Эта машина предназначена для очистки зерна от пыли, надорванных в процессе обработки плодовых оболочек, а также частичного отделения зародыша и бороздки.

Технологический процесс происходит следующим образом. Исходное зерно I поступает в приемное устройство 1 и равномерно распределяется по кольцевому зазору между бичевым ротором 2 и сетчатым цилиндром 3. Зерно продвигается гонками в осевом направлении, подвергаясь многочисленным ударам и трению. И кольцевом зазоре, заполненном зерном, под

1 - приемное устройство; 2 – бичевой ротор; 3 – сетчатый цилиндр; 4 - пневмосепарирующий канал; 5 – подвижная стенка; I – исходное зерно; II – продукты шелушения; III – очищенное зерно; IV – воздух с легкими примесями

Рисунок 6 – Технологическая схема обоечной машины Р3-БГО-6

действием гонков, имеющих различный угол наклона и высоту, возникает сложная циркуляция зерна с различной скоростью, что повышает интенсивность шелушения. Далее зерно поступает в пневмосепарирующий канал 4, где удаляются легкие примеси IV.

Далее очищенное зерно после триера и обоечной машины направляется на второй этап. Этот этап включ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ВАНИЕ ДОКУМЕНТА |

На мукомольном заводе гидротермическая обработка (ГТО) направлена на повышение прочности оболочек и снижения прочности эндосперма. Поступая на переработку, зерно обычно имеет небольшую влажность, структурно-механические свойства эндосперма и оболочек различаются незначительно. Вследствие этого разделить их трудно, результаты переработки такого зерна получаются невысокими. При проведении ГТО стремятся, прежде всего, усилить различие свойств оболочек и эндосперма, и повысить прочность оболочек. В результате такого технологического приема ослабевают связи между оболочками и эндоспермом, что облегчает отделение оболочек от зерна при незначительных потерях эндосперма, и способствует выходу муки лучшего качества. Чем более интенсивно произойдут эти изменения, тем будет более эффективно происходить процесс переработки зерна в муку.

Направленное изменение технологических свойств зерна и потребительских достоинств готовой продукции обеспечивается посредством изменения влажности зерна. На мукомольном заводе применяют метод холодного кондиционирования. Сущность этого метода заключается в увлажнении зерна холодной водой с последующей выдержкой (отволаживанием) его в бункерах. В результате этого в зерне развиваются сложные процессы физико-химической, коллоидно-химической и биохимической природы, что вызывает изменение всех свойств зерна. Зерно поглощает воду, набухает, плотность его снижается, т.е. возрастает его удельный объем. Этот эффект означает, что происходит разрыхление эндосперма, в нем развиваются микротрещины.

Выделяют три периода взаимодействия зерна с водой:

- первый период – начальный (подготовительный);

- второй период – основной;

- третий период – заключительный (релаксационный).

В первый период происходит захват влаги зародышем, оболочками и алейроновым слоем. Этот период длится до одного часа.

Второй период – период активного разрыхления эндосперма, т.е. происходит разрыхление эндосперма микротрещинами по всему объему зерновки. Эндосперм приобретает хрупкие свойства. В этот период стабилизируются мукомольные свойства на постоянном уровне.

Третий период характеризуется равномерным распределением влаги между всеми анатомическими частями зерна.

На эффективность ГТО влияют следующие факторы: величина увлажнения и время отволаживания, условия и уровень применения которых составляют режим ГТО. Фактор увлажнения активизирует все сложные физико-биологические изменения в зерне, в результате которых улучшаются его технологические свойства. Время отволаживания связано со скоростью перемещения влаги в зерне и протекания в нём различных процессов. Эффективность в значительной мере зависит от технологических свойств зерна, так как его индивидуальные особенности оказывают важное влияние на выбор оптимальных режимов ГТО.

Зерно, после обработки, одним потоком направляется на этап увлажнения в аппарат интенсивного

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ВАНИЕ ДОКУМЕНТА |

Основным рабочим органом машины является ротор, к поверхности которого крепятся съемные пластины с шестью укрепленными на них гонками, расположенными под углом 60 и 80°.

Принцип работы увлажнительной машины заключается в следующем. Зерно по самотечному трубопроводу поступает в приемный патрубок, в котором установлен индикатор наличия зерна, соединенный с устройством подачи воды. Количество воды для увлажнения зерна устанавливают вручную по показания ротаметра с учетом производительности технологической линии и требуемой величины увлажнения зерна. Зерно и вода поступают через приемный патрубок в рабочую зону машины. Здесь в кольцевом пространстве наряду с высокоскоростным ударным воздействием осуществляется транспортирование зерна в осевом направлении с различными скоростями. Наличие дифференцированного поля скоростей в стесненном пространстве обеспечивается различием углов наклона гонков на смежных бичах. В результате сочетания сложного ударного и фрикционного воздействия на поверхность зе

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ НАЗВАНИЕ ДОКУМЕНТА |

Технологическая эффективность, т.е. степень увлажнения зерна в этой машине, существенно зависит от исходных показателей качества зерна (влажности, крупности, выравненности), от частоты вращения ротора, количества бичей и гонков, от их расположения на роторе, нагрузки на машину, зазора между шнеком и корпусом, а также от равномерности подачи воды.

Далее увлажненное зерно направляют в бункера для отволаживания. При отволаживании в зерне пшеницы происходит постоянное проникновение влаги внутрь эндосперма, он разрыхляется за счет нарушения и ослабления внутренних связей между белковыми и крахмальными зернами эндосперма, оболочки становятся более эластичными и не дробятся при размалывании, что способствует лучшему вымалыванию частиц эндосперма и снижает зольность муки.

1 – приемный патрубок; 2 – индикатор наличия зерна; 3 – ротаметр; 4 – устройство подачи воды; 5 – ротор; 6 – корпус; 7 – подшипники; 8 – патрубок вывода увлажненного зерна; 9 – гонки; 10 – бичи с гонками; 11 – приводной электродвигатель; 12 – клиноременная передача; I – исходное зерно; II – вода; III – увлажненное зерно

Рисунок 7 ‒ Технологическая схема увлажнительной машины типа

А1-БШУ

Конструктивные особенности выпускных устройств силосов для отволаживания (выпуск зерна одновременно через большое число отверстий в днище) в значительной мере способствует соблюдению установленного периода отволаживания зерна. Зерновая масса при выпуске из силоса движется равномерно по всему сечению без образования воронок. Это позволяет также избежать процесса самосортирования зерновой массы при её выпуске из силосов.

После этапа отволаживания, зерно подаётся на норию, а затем, пройдя магнитную защиту винтовым конвейером подается в шнек интенсивного увлажнения зерна PMS-4 (рисунок 8), а затем на второй этап отволаживания.

После отволаживания, зерно пройдя магнитную защиту поступает в в бункер, взвешивается, и направляется в размольное отделение мукомольного завода на вальцовый станок I драной системы.

Рисунок 8 – Схема работы шнека интенсивного увлажнения зерна PMS-4.

Для обеспечения высокого технологического эффекта помола подготовительные операции играют важн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ЗВАНИЕ ДОКУМЕНТА |

- сорная примесь не более, % 0,4

в том числе куколь 0,1

вредная примесь (головня, спорынья, горчак ползучий) 0,05

- содержание фузариозных зерен не более, % 0,3

- зерновая примесь не более, % 4

Технологический процесс размола зерна осуществляется в размольном отделении мукомольного завода, которое проектируется отдельно от зерноочистительного отделения, т. к. эти отделения относят к разным категориям производств по взрывной, а также пожарной опасности.

Под помолом зерна следует понимать состоящий из отдельных операций технологический процесс, при котором стремятся наиболее полно извлечь из зерна эндосперм в виде муки либо извлечь зерно в муку с отбором или без отбора отрубей.

Измельчение зерна – это решающая операция технологического процесса производства муки. Под измельчением понимают разделение твердых тел, в данном случае, зерна на части под воздействием внешних сил.

На мукомольном заводе измельчение – основная и наиболее энергоёмкая операция в технологическом процессе, от правильного построения которой зависят выход и качество муки, производительность предприятия, расход электроэнергии, себестоимость продукции.

Технология обойного помола осуществляется только в одном драном процессе. Драной процесс состоит из трех-четырех систем. Каждая система состоит из измельчающей и сортирующих подсистем с одинаковым наименованием. Измельчение осуществляют в вальцовых станках с рифлеными валками, а сортирование в рассевах специализированных технологических схем, предназначенных для мельниц обойного помола.

Основной машиной, в которой осуществляется измельчение зерна и промежуточных продуктов размола, является вальцовый станок А1-БЗ-3Н (рисунок 9). Основными рабочими органами станка являются два цилиндрических параллельных вальца вращающихся навстречу друг другу с различными скоростями. Вальцы расположены под углом 30° к горизонту.

1 – датчики наличия продукта в п

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1-49.01.01.01 ПЗ ИЕ ДОКУМЕНТА |

Рисунок 9 - Технологическая схема вальцового станка

Измельчение зерна и промежуточных продуктов в вальцовых станках осуществляется в клиновидном пространстве, образованном цилиндрическими плоскостями двух параллельных вальцов, вращающихся навстречу друг

другу с разными скоростями. Разрушение зерен происходит в результате сочетания деформаций сжатия и сдвига. Причем преобладание того или иного типа деформаций зависит от отношения скоростей вальцов и взаимного расположения несимметричных рифлей на поверхности вальцов.

Преимуществом данного типа станков является наличие водяного охлаждения мелющих вальцов, что поддерживает постоянной температуру поверхности вальцов, предохраняя продукты измельчения от перегрева и последующего усыхания. Вальцовые станки имеют устройство для верхнего отсоса измельченного продукта. При этом, возможно иметь отбор с каждой половины станка или общий отбор со всего станка в случае переработки на обеих половинах одного продукта.

Эффективность работы вальцовых станков определяется оптимальным сочетанием трех основных показателей: степенью измельче