Шлицевые соединения в соответствии с рисунком 6.6 валов со ступицами различных деталей, таких, как зубчатые колеса, шкивы, диски фрикционных муфт и т.п., применяют, так же как и шпоночные, для передачи вращающего момента. В таких соединениях на валу изготавливают выступы (зубья, шлицы), входящие во впадины (шлицы) ступицы.

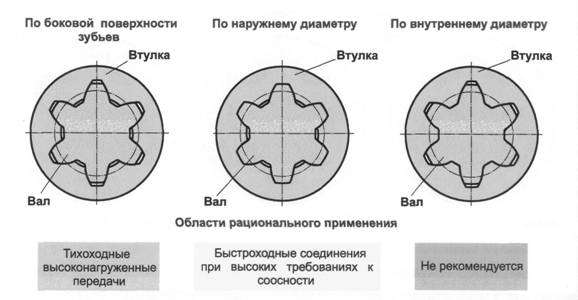

Рисунок 6.8 - Шлицевые соединения

Достоинства шлицевых соединений, по сравнению со шпоночными:

1) высокая несущая способность благодаря значительно большей рабочей поверхности зубьев - шлицев;

2) высокая усталостная прочность вала вследствие незначительной концентрации напряжений

3) возможность применения высокоточных и высокопроизводи-

тельных методов обработки шлицев в ступицах (протягиванием) и зубьев на

валах (фрезерованием червячными фрезами, шлифованием. Как при

нарезании зубьев зубчатых колес) - это позволяет получит высокую точность

центрирования и взаимозаменяемость деталей шлицевого соединения.

Недостатки:

1) высокая стоимость соединений из-за сложности технологического

оборудования (зубофрезерные, протяжные и шлифовальные станки);

2) высокопроизводительные современные способы изготовления

шлицевых соединений становятся экономически целесообразными лишь при крупносерийном и серийном производствах.

Различают шлицевые соединения - неподвижные в осевом направлении для жесткого соединения валов с зубчатыми колесами, шкивами и другими деталями и подвижные соединения с возможностью относительного взаимного перемещения деталей вдоль оси соединения (вала) под нагрузкой или без нагрузки. Примерами соединений, подвижных под нагрузкой, являются шлицевые соединения сверлильных шпинделей, карданных валов автомобилей и т.п. без нагрузки перемещаются по шлицам валов передвижные: зубчатые колеса в коробках перемены передач, а нагрузку они передают при фиксированном положении.

Шлицевые (зубчатые) соединения стандартизованы. При данном диаметре соединения стандарты устанавливают число и размеры шлицев (зубьев), а также допуски на их размеры.

По форме боковых рабочих поверхностей зубьев шлицевых соединений различают три типа соединений: прямобочные, эвольвентные и треугольные.

В настоящее время наиболее распространены прямобочные шлицевые соединения. В машиностроении их около 80 %. Соединения с прямобочным профилем стандартизованы по ГОСТ 1139-80, для валов с диаметром от 14 до 125 мм, с числом зубьев (в зависимости от диаметра вала) от 6 до 20. В поперечном сечении профиль прямобочных шлицев очерчивается окружностью выступов зубьев D, окружностью впадин диаметром d и прямыми, определяющими ширину зубьев (шлицев) b. В прямобочных соединениях зубья (выступы) вала имеют постоянную толщину b и расположены в радиальном направлении, они входят во впадины (шлицы) соответствующей формы в ступице. Стандартом предусмотрено три серии соединений: легкая, средняя и тяжелая. С переходом от легкой к средней и тяжелой сериям при одном и том же внутреннем диаметре d увеличивается наружный диаметр D и число зубьев z, в связи с этим повышается несущая способность соединений.

Рисунок 6.9 - Виды центрирования прямобочных шлицевых соединений

Соединения с прямобочными шлицами выполняют с центрированием по наружному диаметру D, внутреннему диаметру d и по боковым граням b. При выборе способа центрирования руководствуются величиной нагрузки на соединение, требованиями по точности центрирования деталей соединения и технологией изготовления, принимая во внимание нижеследующие рекомендации.

Несущую способность шлицевых соединений и износостойкость шлицев можно значительно увеличить повышением твердости рабочих поверхностей (боковых граней) шлицев путем термообработки или другими способами; при этом возникают трудности с окончательной обработкой твердых поверхностей, так как они поддаются только шлифованию. Круглое наружное шлифование шлицевых валов не представляет никаких трудностей, сложнее шлифовать отверстия в ступицах по диаметру d и боковые грани зубьев шлицевых валов. Невозможно шлифовать боковые грани шлицев и впадины между шлицами (по диаметру D) у ступиц.

При центрировании по наружному и внутреннему диаметрам несоосность вала и ступицы будет меньше, чем при центрировании по боковым граням. Центрирование по боковым граням обеспечивает более равномерное распределение нагрузки между зубьями, чем при других способах центрирования. Область применения этого способа центрирования ограничена невозможностью точного изготовления шлицев в ступице при твердых (например, закаленных) поверхностях, так как нельзя шлифовать боковые грани шлицев в ступице.

Если ступицу по поверхности отверстия и шлицам не обрабатывают термически (НВ<350), то рекомендуется применять наиболее технологичное центрирование по наружному диаметру. При этом точную центрирующую поверхность в ступице получают протягиванием, а на валу - круглым шлифованием, что является наиболее точной и производительной операцией (80% прямобочных шлицевых соединений центрируются по наружному диаметру D). При невысокой твердости зубьев ступиц соединения можно применять и центрирование по боковым граням Ь, в этом случае точные боковые грани зубьев в ступице получают протягиванием, а на валу -шлифованием.

Для высоконагруженных соединений, особенно при стесненных габаритах, термообработка до высокой твердости рабочих поверхностей (например, закалка) является необходимой. В этом случае исправить искажение форму зубьев (шлицев) после термообработки и получить точные центрирующие поверхности можно шлифованием. Когда отверстие в ступице имеет высокую поверхностную твердость, обычно применяют центрирование по внутреннему диаметру, обрабатывая центрирующие поверхности вала и ступицы шлифованием, при этом получают наиболее высокую степень точности центрирования вала и ступицы.

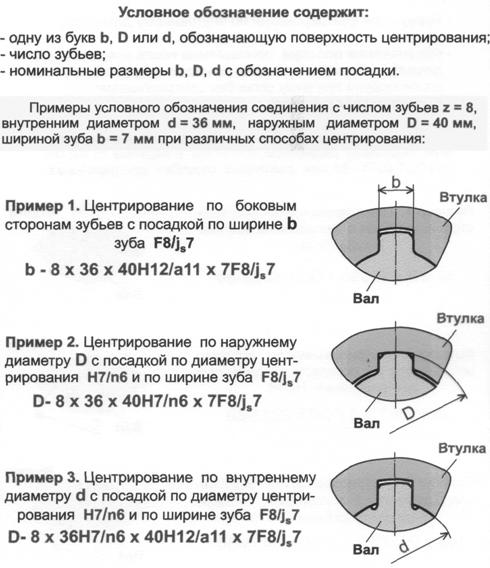

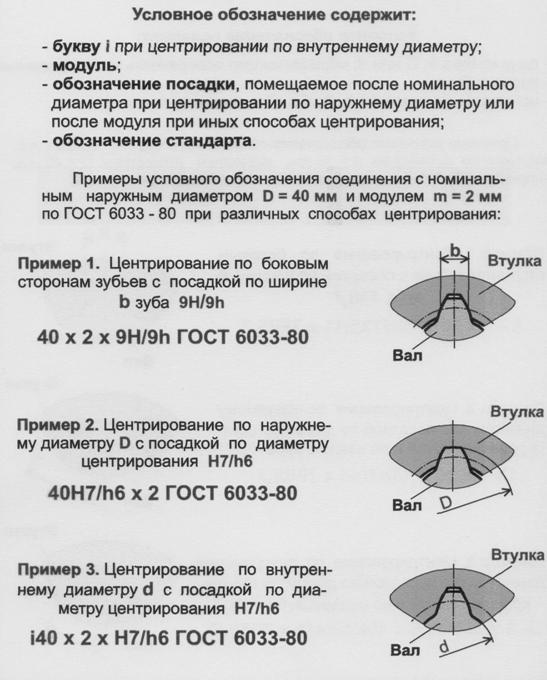

Более перспективны соединения с эвольвентными зубьями по ГОСТ 6033-80. Их выполняют с центрированием по боковым (рабочим) поверхностям, либо по наружному диаметру (см. рисунок 6.9). Наиболее распространен первый способ центрирования.

Профиль эвольвентных шлицев очерчивается, как и профиль зубьев шлицевых колес эвольвентного зацепления, окружностью вершин, окружностью впадин и эвольвентами. Отличие этого профиля заключается в

увеличенном угле зацепления 30° (вместо 20°) и уменьшенной высоте зуба h = m (вместо h = 2,25∙m), где m - модуль зацепления. По ГОСТ 6033-80 эти соединения предусмотрены для наружных диаметров в интервале от 4 до 500 мм с модулями m от 0,5 до 10 мм при числе зубьев z от 6 до 82.

Рисунок 6.10 - Виды центрирования эвольвентных шлицевых соединений

Достоинства эвольвентных шлицевых соединений по сравнению с прямобочными:

1) повышенная прочность эвольвентных шлицев (зубьев) на изгиб, вследствие утолщения зубьев у основания и на смятие из-за увеличенного числа зубьев;

2) в производстве требуется меньшая номенклатура фрез, так как эвольвентные шлицы одинакового модуля можно нарезать одной фрезой или долбяком, в то время как при изготовлении прямобочных шлицев для каждого размера и числа зубьев требуется отдельная фреза;

3) при обработке зубьев (шлицев) могут быть использованы

совершенные технологические процессы, применяемые для изготовления

зубьев зубчатых колес.

Недостатки: эвольвентные протяжки дороги и трудоемкость шлифования эвольвентных шлицев больше, чем прямобочных.

Шлицевые прямобочные и эвольвентные соединения выполняются как правило прямозубыми.

Шлицевые соединения треугольного профиля большей частью неподвижные, применяют при стесненных габаритах в в радиальном направлении. Эти соединения центрируются по боковым сторонам зубьев, их изготавливают по отраслевым стандартам. Обычно соединения треугольного профиля применяют с числом зубьев от 15 до 70, модулем от 0,2 до 1,6 мм и наружным диаметром от 5 до 100мм. При необходимости использовании беззазорного соединения используют конические соединения треугольного профиля с конусностью 1:16 по впадине вала.

К основным видам отказов (выход из строя) шлицевых соединений относят износ и смятие рабочих поверхностей; возможны усталостные разрушения валов, разрывы втулок - ступиц с внутренними зубьями, а также срез зубьев.

Износ является следствием работы сил трения при микросмещениях (взаимное относительное скольжение) контактирующих поверхностей во время работы. Скольжение и изнашивание происходит при несоосности вала и втулки (ступицы) вследствие неизбежных погрешностей изготовления, а также из-за взаимного смещения вала и втулки под действием радиальных (поперечных) переменных или циркуляционных нагрузок и при действии переменного изгибающего и вращающего моментов.

Особо большой износ наблюдается в шлицевых соединениях е условиях скудной смазки и в абразивной среде, например, в тракторах. Эффективными средствами повышения износостойкости соединения являются: увеличение твердости контактирующих поверхностей, уменьшение зазоров, применение более плотных посадок, затяжка соединения, а также совершенная смазка в сочетании с хорошим уплотнением.

Смятие рабочих поверхностей шлицев, а также срез зубьен (шлицев)может происходить при больших перегрузках. Разрывы ступии втулок возможны под действием распорных сил в соединениях с эвольвентными или треугольными шлицами.

Расчет шлицевых соединений проводят по двум критериям работоспособности: Сопротивления смятию и изнашиванию. Расчеть выполняют: а) по критерию смятия в качестве основного для большинства соединений, передающих только вращающий момент, и в качестве дополнительного для ответственных соединений, подверженных циркуляционной нагрузке, где, кроме вращающего момента, присутствую! изгибающий момент и поперечные силы, вращающиеся относительнс соединения; б) по критерию износостойкости в качестве основного дл* соединений, подверженных переменной циркуляционной нагрузке, когда на соединение, кроме вращающих моментов, действуют радиальные силы у изгибающие моменты.

Соединения, нагруженные только вращающим моментом, например муфты, на износ не рассчитывают. В случаях, когда износ не допускается проводится дополнительный расчет на отсутствие износа при неограниченнс большом числе циклов нагружений (расчет на безизносную работу).

После расчетов по этим критериям несущей способностью соединения считается меньшая из полученных.

Упрощенный расчет шлицевых соединений по критерию смятия

Этот расчет является основным для шлицевых соединений. При этом проверяют условие, что действующие напряжения смятия σсм на рабочих поверхностях зубьев (шлицев) не должны превышать допускаемые [σ]см. В приближенных расчетах напряжения смятия на рабочих поверхностях зубьев (шлицев) находят в предположении равномерного распределения напряжений смятия по рабочей поверхности зубьев (шлицев) при наибольшем вращающем моменте Т из числа длительно действующих. Неравномерности распределения нагрузки между зубьями учитывают с помощью коэффициента крн. Таким образом, основной расчет на смятие рабочих поверхностей зубьев шлицевых соединений сводят к проверке условия:

|

где Т - наибольший вращающий момент из числа длительно действующих (Н∙м);

kрн - коэффициент, учитывающий неравномерность

распределения нагрузки между парами зубьев из-за ошибок изготовления по шагу: kрн =1,1... 1,5;

dcp - средний диаметр соединения (мм), который определяется по формуле: dcp =  - для прямобочного профиля

- для прямобочного профиля

(f - размер фаски); dcp = D -1,1 ∙ m - для эвольвентного профиля; dcp = m ∙ z - для треугольного профиля;

z - число зубьев (шлицев);

h - рабочая высота зубьев (мм): h =  - для прямобочного и

- для прямобочного и

треугольного профилей; h = 0,8∙m - для эвольвентного

профиля;

- длина соединения (мм).

- длина соединения (мм).

Неточности расчетов, связанные с упрощающими допущениями

компенсируют выбором допускаемых напряжений смятия [σ]см ,

установленных с учетом опыта эксплуатации.

Приближенный расчет шлицевых соединений по критерию износостойкости

Этот расчет целесообразно производить при нагружении соединения вращающим моментом Т (под Т здесь понимают наибольший из длительно действующих вращающих моментов и не учитывают моменты, действующие при кратковременных перегрузках, например, при пусках) и поперечной силой Fr, вращающейся относительно соединения или наоборот, когда поперечная сила неподвижна в пространстве, а соединение вращается.

Основное условие работоспособности прямобочных шлицевых соединений в приближенном расчете по критерию износостойкости:

Допускаемые давления (напряжения смятия)  выбираются с учетом величины поперечной силы Fr.

выбираются с учетом величины поперечной силы Fr.

Рисунок 6.11 - Условные обозначения шлицевых прямобочных

соединений

Рисунок 6.12 - Условные обозначения шлицевых эвольвентных

соединений

Соединения штифтами

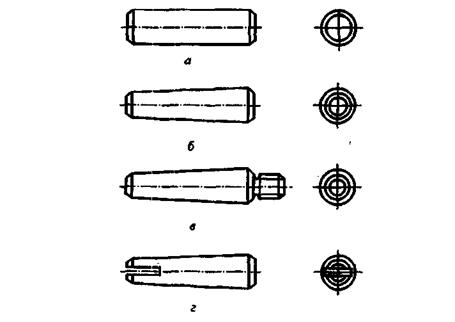

В соединениях штифты применяют для передачи небольших нагрузок. Для этой цели используют штифты цилиндрические (рисунок 6.13, а), конические (рисунок 6.13, б, в, г) и др. Гладкие, целые, без отверстий штифты изготовляют из среднеуглеродистой стали, например из стали 45.

Рисунок 6.13 - Основные типы штифтов

Следует отметить, что штифты в основном предназначены для фиксирования точного взаимного положения деталей, хотя, они могут воспринимать сдвигающие случайные нагрузки, а также передавать нагрузки. Как пример рассмотрим применение штифтов в соединениях вал-ступица. По расположению в соединениях вал-ступица различают осевые штифты (оси штифта и вала параллельны) и радиальные штифты (оси штифта и вала перпендикулярны).

Осевые штифты являются, по сути, круглыми шпонками, поэтому область применения, конструкция и расчет полностью аналогичны шпоночным соединениям.

Радиальные штифты после установки фиксируют насадную деталь (ступицу) в угловом и осевом направлении относительно вала. Цилиндрические радиальные штифты (см. рисунок 6.13, а) ставят в отверстия с натягом, они удерживаются от выпадения силами трения, а иногда концы штифтов расклепывают. Конические штифты (см. рисунок 6.13, б, в, г) выполняют с конусностью 1:50, их запрессовывают в отверстия, что обычно обеспечивает стопорение штифта, а для исключения возможности выпадения обычного штифта (рисунок 6.13, б) молено расклепать один конец штифта или применить штифт с разрезным концом (рисунок 6.13, г), у которого при установке разводят разрезной конец, как показано на рисунке 6.14, б. Для удобства разборки конические штифты снабжают резьбой (рисунок 6.13, в).

|

Рисунок 6.14. Соединение вал-ступица радиальными штифтами

Достоинство штифтовых соединений: простота конструкции.

Недостатки: нетехнологичность (требуется совместное сверление и развертывание отверстий под штифт после сборки ступицы с валом); отверстие под штифт ослабляет детали соединения.

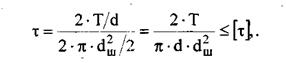

Расчет соединений. При нагружении соединения вращающим моментом Т в сечениях штифта А-А и Б-Б (рисунок 6.14, а, б) возникают напряжения среза, а на цилиндрических поверхностях контакта штифта с деталями соединения возникают напряжения смятия (давление). Для упрощения расчетов принимают, что трение между валом и ступицей отсутствует и вся нагрузка передается за счет сопротивления штифта смятию или срезу. Если толщина ступицы достаточна (DCT≥l,5∙d), то нагрузочную способность соединения ограничивают напряжения среза в штифте, которые находятся по формуле:

здесь  - допускаемые напряжения среза, которые определяют по формуле:

- допускаемые напряжения среза, которые определяют по формуле:  ,

,  -предел текучести материала штифта, МПа;

-предел текучести материала штифта, МПа;

d - посадочный диаметр соединения, мм;

dш - диаметр штифта, мм.

Кроме того, штифтовые соединения рассчитывают по напряжениям смятия, хотя этот расчет носит условный характер, т.к. точный закон распределения напряжений смятия по цилиндрической поверхности контакта штифта и деталей соединения весьма сложен. Поэтому расчет на смятие производят при тонких ступицах (DCT<l,5∙d) по приближенной зависимости, которые получены в предположении равномерного распределения напряжений на площади контакта штифта со ступицей  . Тогда условие прочности по напряжениям смятия равно:

. Тогда условие прочности по напряжениям смятия равно:

где [σ]см - допускаемые напряжения смятия для приближенного расчета для стальных деталей [σ]см ≈(0,35...0,45)∙  ; предел текучести

; предел текучести  определяют по менее прочному материалу ступицы или штифта.

определяют по менее прочному материалу ступицы или штифта.

,

,