Устройство и области применения

На сегодняшний день винтовой конвейер получил весьма широкое распространение. Это связано с простотой устройства, а также ее надежностью. Принцип действия следующий:

-Основная часть представлена шнеком, который перемещает сыпучее вещество по желобу. При этом шнек обладает определенной формой, за счет которой и обеспечиваются благоприятные условия для транспортировки сыпучих материалов.

-Корпус конвейера представлен желобом, нижняя часть которого напоминает цилиндр. Отсутствие граней исключает вероятность накапливания транспортируемого сыпучего материала.

-Нижняя часть винта погружается в транспортируемый груз. При вращении вокруг оси происходит транспортировка вещества.

-Шнек устанавливается в специальных опорах, представленных подшипниками. Их применение позволяет снизить степень износа.

-Для вращения винта также устанавливается электрический двигатель с приводом. Двигатель может питаться от сети 220 В или 380 В. Что касается привода, то в большинстве случаев он представлен редуктором, предназначение которого заключается в уменьшении количества оборотов и повышении передаваемого усилия.

Конвейер винтовой передвижной также имеет защитный кожух и два люка, один требуется для загрузки материала, второй разгрузки.Рассматриваемый принцип работы устройства определяет то, что оно может использоваться для горизонтального и вертикального перемещения сыпучих грузов. При этом назначение рольганг ГОСТ может быть существенно расширен за счет применения дополнительного оборудования.

Технические характеристики и принцип действия винтового конвейера

У рассматриваемого типа конвейеров есть довольно большое количество технических характеристик. Основными можно назвать нижеприведенные:

-Мощность устанавливаемого электромотора может варьировать в достаточно большом диапазоне. Слишком низкий показатель становится причиной, по которой при нагрузке устройство перегорает.

-Показатель производительности или пропускной способности также может быть различным. Он зависит от мощности двигателя, размера шнека и многих других моментов.

-Основная часть представлена корпусом, при изготовлении которого применяется сталь с повышенной защитой от воздействия окружающей среды.

-Винт может иметь самую различную форму, характеризуется осью, а также определенным диаметральным размером.

Принцип действия характеризуется тем, что транспортируемое вещество насыпается в первую часть, после чего включается винт. За счет вращения происходит перемещение сыпучего вещества. Основное вращение создается электрическим двигателем, который связан со шнеком при помощи специального привода, представленного в большинстве случаев редуктором или сочетанием шкивов с ремнем.

Достоинства и недостатки

У винтовых конвейеров есть довольно большое количество достоинств и недостатков, которые должны учитываться. Примером можно назвать то, производительность винтового конвейера может быть весьма высокой. К плюсам отнесем следующее:

-Компактность и простота конструкции. За счет простоты обеспечивается ремонтопригодность и длительный эксплуатационный срок. Компактность определяет возможность интеграции механизма в различные системы.

-Полная сохранность пылевидного груза. При высокой производительности сохраняются основные свойства транспортируемого вещества. Некоторые конвейеры из-за своего принципа работы могут нарушать целостность хрупких материалов.

-Невысокая стоимость еще одна причина, по которой многие решают приобрести и установить винтовой конвейер.

-Отсутствие наружных движущихся элементов существенно повышает безопасность в промышленном сооружении, а также расширяет область применения устройства.

-Простота ухода и возможность обслуживания собственными силами.

Однако есть и несколько существенных недостатков. К примеру, производительность шнека обеспечивается исключительно при большом расходе мощности. Кроме этого, длина устройства ограничена в небольшом диапазоне. При транспортировке крупного груза есть вероятность его частичного дробления. Длительная эксплуатация конвейера может стать причиной износа основной части, что обусловлено постоянным перемещением груза. Именно поэтому приходится периодически обслуживать конвейер. Коэффициент для расчета берется в зависимости от основных параметров шнека и других элементов конструкции.

Основные элементы

Рассматриваемый механизм для транспортировки сыпучих материалов состоит из достаточно большого количества различных элементов. Схема винтового конвейера характеризуется следующими особенностями:

-Как ранее было отмечено, винтовые конвейеры проводят перемещение сыпучих материалов. Именно поэтому важным элементом конструкции можно назвать винт или шнек. Он принимает усилие от привода и передает усилие самому материалу. Встречается довольно большое количество различных вариантов исполнения шнеков: фасонные, сплошные, ленточные, лопастные и другие. От формы во многом зависят эксплуатационные характеристики устройства.

-Довольно большое распространение получили сплошные винты, которые собираются путем соединения секций. В качестве основного материала применяются листы толщиной 2-5 мм. Основой выступает полый вал.

-Прочный винтовой вал может выдерживать весьма высокую степень воздействия. Именно поэтому его изготавливают длиной до 50 метров. Однако, обеспечить требуемые условия эксплуатации можно только при креплении в нескольких точках.

-Желоб представлен корпусом, которые часто изготавливается при применении металлического листа толщиной 2-8 мм. Как ранее было отмечено, нижняя часть напоминает форму полуцилиндра. Основным параметром можно назвать емкость конструкции.

-По торцевым сторонам располагаются специальные отверстия, предназначенные для установка подшипников.

-Желоб закрывается крышкой, за счет чего обеспечивается требуемая степень герметичности.

-Основная часть конструкции может собираться из нескольких отдельных секций. Ширина цилиндрической части может варьировать в пределе от 5 до 10 метров. Существенно повысить жесткость конструкции можно за счет размещения большого количества ребер жесткости.

-В средней части также могут быть расположены подшипники, за счет которых повышается степень фиксации шнека. Хвостовые подшипники рассчитаны исключительно на восприятие радиальной нагрузки.

Привод винтового конвейера представлен сочетанием достаточно большого количества различных элементов, которые предназначены для изменения параметров вращения и его передачи. В качестве основного элемента применяется электрический двигатель, который соединен с редуктором или системой шкивов, зубчатых колес. В большинстве случаев привод отвечает за уменьшение количества оборотов и повышения передаваемого усилия.

2 Расчет привода оборудования

2.1 Кинематический расчет привода оборудования

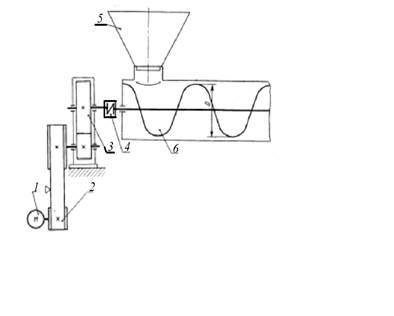

На рисунке 2.1 представлена схема привода винтового конвейера с цилиндрическим зубчатым редуктором.

1 – двигатель; 2- клиноременная передача; 3 – цилиндрический редуктор;

4 - упругая муфта с торообразной оболочкой; 5 – загрузочный бункер; 6 – шнек.

Рисунок 2.1 – Схема привода

Требуемая мощность рабочей машины

, (2.1)

, (2.1)

где F – тяговая сила, кН;

υ– линейная скорость, м/с.

Общий КПД привода определяем по формуле 2.2.

,=0,87 (2.2)

,=0,87 (2.2)

где ηзп – коэффициент полезного действия закрытой передачи;

ηоп – коэффициент полезного действия открытой передачи;

ηм – коэффициент полезного действия муфты;

ηпк – коэффициент полезного действия подшипников качения;

ηпс – коэффициент полезного действия подшипников скольжения.

Значения коэффициентов КПД передач и подшипников выбираем из таблицы 1.1 [3].

Требуемая мощность двигателя

(2.3)

(2.3)

Электродвигатель выбирается по справочным данным (каталогам). Из существующих типов электродвигателей для приводов механизмов, имеющих постоянную нагрузку, преимущественно применяют асинхронные электродвигатели трехфазного тока единой серии АИР. Эти двигатели работают при любом направлении вращения, что позволяет их использовать и при реверсивном режиме работы.

Выбираем двигатель с номинальной мощностью 7,5 кВт (таблица 2.1).

Таблица 2.1 –Двигатель асинхронный серии АИР

| Тип двигателя | Номинальная мощность, Рном, кВт | Частота вращения, об/мин | |

| синхронная | при номинальном режиме, nном | ||

| АИР90L6 | 1,5 |

Передаточное число привода определяется по формуле

, (2.4)

, (2.4)

где nном - номинальная частота вращения двигателя, об/мин;

nрм - частота вращения приводного вала рабочей машины, об/мин.

(2.5)

Принимаем стандартное значение передаточного числа закрытой передачи: uзп = 6,3, тогда uоп = u/uзп= 6,3/3,15 = 2.

Определяем силовые и кинематические параметры привода.

Мощность на валах привода:

- вал двигателя

Рдв = 7,5 кВт

- вал быстроходный

(2.6)

(2.6)

- вал тихоходный

(2.7)

(2.7)

- вал рабочей машины

(2.8)

(2.8)

Частота вращения валов:

- вал двигателя

nном = 925 об/мин

- вал быстроходный

(2.9)

(2.9)

- вал тихоходный

(2.10)

- вал рабочей машины

nрм = n2= 38 об/мин

Угловая скорость валов:

- вал двигателя

(2.11)

- вал быстроходный

(2.12)

- вал тихоходный

(2.13)

- вал рабочей машины

Вращающий момент на валу:

- вал двигателя

(2.14)

(2.14)

- вал быстроходный

(2.15)

(2.15)

- вал тихоходный

(2.16)

(2.16)

- вал рабочей машины

(2.17)

(2.17)

2.2 Расчет редукторной передачи

2.2.1 Выбор материала и термической обработки

Колесо зубчатое – сталь 40Х; твердость поверхности зубьев 269 … 302 НВ; шестерня – сталь 40Х; твердость поверхности зубьев после закалки с нагревом токами высокой частоты (далее по тексту ТВЧ) 45 … 50 НRC.

2.2.2 Допускаемые напряжения

Определяем средние значения твердостей зубьев колес и значения баз испытаний.

Колесо (термообработка (далее по тексту ТО) - улучшение)

НВср= 0,5(НВmin + HBmax) (2.18)

НВср = 0,5(269 + 302) = 285,5

Базовое число циклов напряжений при расчете на контактную прочность

(2.19)

Шестерня (ТО улучшение и закалка ТВЧ)

HRCср = 0,5(45 + 50) = 47,5;HBср = 450

Базовое число циклов напряжений при расчете на контактную прочность

NHG = 30285,52,4 = 2357

При расчете на изгиб при всех вариантах термообработки база испытаний

NFG = 4106

Определяем действительные числа циклов перемены напряжений:

- для колеса

N2 = 60n2Lh (2.20)

N2 = 604314600 = 399106

- для шестерни

N1 = N2u (2.21)

N1 = 3991066,3 = 2,5108

Определяем коэффициенты долговечности.

Коэффициент долговечности при расчете по контактным напряжениям при N NHG ZN = 1.

Коэффициент долговечности при расчете на изгиб при N NFG YN = 1.

Определяем допускаемые контактные напряжения и напряжения изгиба.

Пределы выносливости (таблица 2.2) 3:

- колесо (ТО улучшение)

Hlim2 = 1,8HBcp + 67; (2.22)

Hlim2 = 1,8285,5 + 67 = 581 Нмм2

Flim2 = 1,03НВср (2.23)

Flim2 = 1,03285,5 = 294 Нмм2

- шестерня (ТО улучшение и закалка ТВЧ)

Hlim1 = 14HRCcp + 170 (2.24)

Hlim1 = 1447,5 + 170 = 835 Нмм2

Предел изгибной выносливости для стали 40Х Flim1 = 310 Н/мм2.

Определяем допускаемые контактные напряжения

H1 = Hlim1ZN (2.25)

H1 = 8351 = 835 Нмм2

H2 = Hlim2ZN (2.26)

H2 = 5811 = 581Нмм2

Допускаемое контактное напряжение при ТО – улучшение

Н = 0,45(H1 + H2) (2.27)

Н = 0,45(835 + 581) = 637 Нмм2

Определяем допускаемые напряжения изгиба

F2 = Flim2YN (2.28)

F2 = 2941 = 294 Нмм2

F1 = Flim1YN (2.29)

F1 = 3101 = 310 Нмм2

2.2.3 Расчет основных параметров передачи

Коэффициент межосевого расстояния Ка=49,5для передачи с прямыми зубьями.

Коэффициент ширины шестерни относительно межосевого расстояния для симметрично расположенного колеса относительно опор ba = 0,4.

Коэффициент ширины шестерни относительно ее диаметра

bd = 0,5ba(u + 1) (2.30)

bd = 0,50,4(6,3+1) = 1,46

Коэффициент неравномерности распределения нагрузки по длине контактных линий приТО – улучшение КНβ = 1,0.

Межосевое расстояние

(2.31)

мм

Принимаем aw = 160 мм (таблица 19.1 3).

Предварительные размеры колеса:

делительный диаметр

(2.32)

ширина

b2 = ba∙ aw (2.33)

b2 = 0,4160 = 50 мм

Принимаем из ряда стандартных чисел b2 = 50мм (таблица 19.1 3).

Модуль передачи

, (2.34)

где Km = 6,8 коэффициент модуля для прямозубых передач

Округляем до стандартного значения: m = 2 мм.

Суммарное число зубьев

(2.35)

Число зубьев шестерни

(2.36)

Число зубьев колеса

z2 = zSz1 (2.37)

z2 = 125 – 17 = 108

Фактическое передаточное число

(2.38)

Отклонение от заданного передаточного числа

(2.39)

,

что находится в допустимых пределах (u 4%).

2.2.4 Геометрические размеры колес

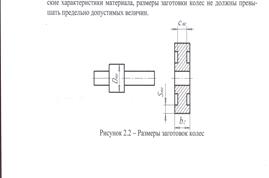

Геометрические размеры колеса представлены на рисунке 2.2.

Рисунок 2.2 – Размеры колеса

Делительные диаметры:

шестерни

d1 = z1m (2.40)

d1 = 17*2 = 34 мм

колеса

d2 = 2awd1 (2.41)

d2 = 2125 - 34 = 216 мм

Диаметры окружностей вершин и впадин зубьев:

шестерни

da1 = d1 + 2m (2.42)

da1 = 34 + 2*2 = 52 мм

df1 = d1 2,5m (2.43)

df1 = 34 - 2,5 = 29 мм

колеса

da2 = d2 + 2m (2.44)

da2 = 216 + 2*2 = 220мм

df2 = d2 2,5m (2.45)

df2 = 216 2,5 = 211 мм

Ширина шестерни:

b1 = b2 + (2 … 4) (2.46)

b1 = 50 + (2 … 4) = 52 … 54 мм

Принимаем b1 = 54 мм.

2.2.5 Проверка пригодности заготовок колес для принятой термообработки

Проводим проверку пригодности заготовок колес, представленных на рисунке 2.3, для принятой термообработки.

Рисунок 2.3 Размеры заготовок колес

Размеры заготовок:

для шестерни

Dзаг = da + 6 (2.47)

Dзаг = 38 + 6 = 44 мм

для колеса

Sзаг = b2 + 4 (2.48)

Sзаг = 50 + 4 = 54 мм

По таблице 2.1 3 для стали марки 40Х предельные размеры заготовок колес: Dпр = 160 мм, Sпр = 80 мм.

Условия пригодности заготовок выполнены и, следовательно, могут быть получены принятые механические характеристики материалов колес.

2.2.6 Силы в зацеплении

Силы в зацеплении (рисунок 2.4):

окружная сила

(2.49)

радиальная сила

Fr = Ft∙tg20 (2.50)

Fr =2236tg20 = 805 Н

Рисунок 2.4 Силы в зацеплении

2.2.7 Проверка зубьев колес по напряжениям изгиба

Предварительно назначим степень точности передачи и определим значения некоторых уточняющих коэффициентов. Так как фактическое передаточное число передачи uф = 3,17, то частота вращения вала колеса:

(2.51)

Окружная скорость колеса

(2.52)

Назначаем степень точности 7 (таблица 2.4, 3) - передача нормальной точности. Коэффициент KF, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями, для прямозубых колес 3 KF=1,0. Коэффициент Y, учитывающий угол наклона зуба, для прямозубых колес Y =1,0. Коэффициент KF, учитывающий неравномерность распределения нагрузки по длине контактных линий. При варианте термообработки II (твердость зубьев колеса меньше 350НВ) и скорости колеса меньше 15м/с зубья колес полностью прирабатываются и коэффициент KF = 1,0.

Коэффициент KFv, учитывающий внутреннюю динамическую нагрузку, для прямозубых колес при твердости зубьев меньше 350 НВ3 KFv = 1,4.

Коэффициент YFS, учитывающий форму зуба и концентрацию напряжений (таблица 2.5, 3) YFS2 = 3,61, YFS1 = 3,8.

Расчетное напряжение изгиба в зубьях колеса

(2.53)

,

что меньше допускаемого напряжения F2 = 294 Н/мм2.

Расчетное напряжение изгиба в зубьях шестерни

(2.54)

,

что меньше допускаемого напряжения F1 = 50 Н/мм2.

2.2.8 Проверка зубьев колес по контактным напряжениям

Определяем значения уточняющих коэффициентов.

Коэффициент КН, учитывающий распределение нагрузки между зубьями, для прямозубых колес КН=1,0. Коэффициент КН, учитывающий неравномерность распределения нагрузки по длине контактных линий, при термообработке колес по варианту II и окружной скорости колеса меньше 15м/сзубья колес полностью прирабатываются КН=1,0. Коэффициент КНv, учитывающий внутреннюю динамику напряжений, для прямозубых колес при твердости колес меньше 350 НВ КН v = 1,2.

Расчетное контактное напряжение

(2.55)

,

что меньше допускаемого напряжения Н = 407 Н/мм2.

2.3 Предварительный расчет валов и ориентировочный выбор подшипников

Предварительно определяем диаметры валов редуктора из расчета только на кручение по пониженным допускаемым напряжениям.

2.3.1 Ведущий вал редуктора

Диаметр ведущего валаредуктора при к=10Н/мм2 допускаемом напряжении

(2.56)

Принимаем диаметр вала под подшипник на ведущем валу:30

dП1 = dВ1+2t

dП1= 28+2·3.5 = 35 мм

Предварительно принимаем подшипники шариковые радиальные однорядные легкой серии 208.

2.3.2 Ведомый вал редуктора

Диаметрведомого вала редуктора при к=25Н/мм2 допускаемом напряжении

(2.57)

Принимаем dВ2 = 44 мм.

Принимаем диаметр вала под подшипник на ведомом валу

dП2 ≥ dВ2+2t

dП2 = 44+2∙3,5= 51 мм

Принимаем dП2= 55 мм.

Принимаем диаметр вала под колесом

dК2 ≥ dП2+2r,

где r определяется по таблице 3.1[3].

dК2 =55+2∙3= 61 мм

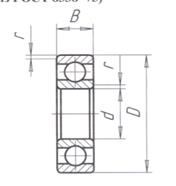

Предварительно и принимаем подшипники шариковые радиальные однорядные легкой серии 210 (рисунок 2.5).

Рисунок 2.5 Подшипник шариковый радиальный однорядный

Основные параметры выбранных подшипников для ведущего и ведомого вала представлены в таблице 2.2.

Таблица 2.2 Основные параметры подшипников

| Обозначение | Размеры, мм | Грузоподъемность, кН | ||||

| d | D | B | r | Cr | C0r | |

| 32,0 | 17,8 | |||||

| 35,1 | 19,8 |

2.4 Конструктивные размеры ведущего вала редуктора и колеса

Шестерню выполняем за одно целое с валом (рисунок 2.6). Параметры вала-шестерни: d1 = 44 мм, dа1 = 52 мм, b1 = 66 мм.

Рисунок 2.6 Вал-шестерня

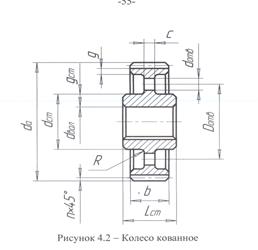

На рисунке 2.7 представлены геометрические размеры зубчатого колеса. Зубчатое колесо кованное.

Параметры зубчатого колеса: d2 = 276 мм, dа2 = 284 мм, b2 = 64 мм.

Рисунок 2.7 Колесо зубчатое

Диаметр ступицы

dст = dК2 + 2gст, (2.58)

где gст толщина ступицы

gст = (0,25 … 0,3)dК2 (2.59)

gст = (0,25 … 0,3)62 = 18,6 мм

Принимаем толщину ступицы gст = 18 мм.

dст = 62 + 2*18 = 98 мм

Длина ступицы

Lст = (1,4 …3,0) dк2 (2.60)

Lст = 1,4*62 = 86,8 мм

Принимаем длину ступицы Lст = 88мм.

Толщина венца (g10 мм)

g = (2,0 … 3,0)m (2.61)

g = 3*2=6мм

Принимаем g = 10мм.

Толщина диска (с 10 мм)

с = (0,4 … 0,45)b2 (2.62)

с = 0,45*50 = 22,5 мм

Принимаем с = 24мм.

Диаметр расположения отверстий

Dотв = 0,5(da2 4,5m 2g + dст) (2.63)

Dотв = 0,5(220 4,5*2 2*10 +98) = 144,5 мм

Диаметр отверстий

dотв = (0,35 … 0,4)(da2 4,5m 2gdст) (2.64)

dотв = 0,4(220 4,5*2 - 210 - 98) = 37,2 мм

Принимаем dотв = 36мм.

Радиус закруглений R = 5 мм.

Размер фаски венца на диаметре вершин зубьев

n = 0,5m (2.65)

n = 0,5*2 = 1мм

Принимаем n = 1мм.

2.5 Конструктивные размеры корпуса редуктора

Толщина стенки корпуса редуктора

(2.66)

Принимаем = 8мм.

Толщина стенки крышки

кр = (0,8 … 0,9)7 мм (2.67)

кр = (0,8 … 0,9)8 = 6,4 … 7,2 мм

Принимаем кр = 7 мм.

Толщина верхнего пояса (фланца) крышки корпуса

b = 1,5кр (2.68)

b = 1,57 = 11 мм

Толщина нижнего пояса (фланца) корпуса

b1 = 1,5 (2.69)

b1 = 1,58 = 12 мм

Толщина нижнего пояса корпуса (фундаментного)

р = 2,35 (2.70)

р = 2,35*8 = 18,8 мм

Принимаем р = 20мм.?

Толщина ребер основания корпуса

m = (0,85 … 1) (2.71)

m = 18 = 6,8 … 8 мм

Принимаем m = 8 мм.

Толщина ребер крышки

m1 = (0,85 … 1)кр (2.72)

m1 = 17=7мм

Принимаем m1 = 7 мм.

Диаметр фундаментных болтов

d1 = (0,03 … 0,036)aw + 12 (2.73)

d1 = 0,03160 + 12 = 15,3… 15,96 мм

Принимаем d1 = 16 мм.

Диаметр болтов у подшипников

d2 = (0,7 … 0,75)d1 (2.74)

d2 = 0,716 = 12 мм

Принимаем d2 = 12 мм.

Диаметр болтов соединяющих основание корпуса с крышкой

d3 = (0,5 … 0,6)d1 (2.75)

d3 = 0,516 = 8 мм

Принимаем d3 = 8 мм.

Диаметр штифтов

dшт = (0,7 … 0,8)d3 (2.76)

dшт = 0,78 = 6,4 мм

Принимаем dшт = 6 мм.

Длина штифта

lшт = b + b1 +5 (2.77)

lшт = 11 + 12 +5 = 28мм

Принимаем lшт = 30мм.

Наименьший зазор между наружной поверхностью колеса и стенкой корпуса

А = 1,2 (2.78)

А = 1,28 = 9,6 мм

Принимаем А = 10 мм.

2.6 Проверка прочности шпоночного соединения

Для передачи вращающего момента с зубчатого колеса на ведомый вал применим шпоночное соединение (рисунок 2.8).

Шпонка призматическая со скругленными торцами.

Размеры сечения шпонки, паза и длины шпонки выбирается по диаметру вала под колеса по ГОСТ 23360-78: b = 16 мм, h = 10 мм, t1 = 6 мм, t2 = 4,3 мм. Длина шпонки l = 70 мм. Материал шпонки сталь 45 нормализованная.

Размеры сечения шпонки, паза и длины шпонки выбирается по диаметру вала под колеса по ГОСТ 23360-78: b = 16 мм, h = 10 мм, t1 = 6 мм, t2 = 4,3 мм. Длина шпонки l = 70 мм. Материал шпонки сталь 45 нормализованная.

Рисунок 2.8 Шпоночное соединение

Рабочая длина шпонки

lр = l b (2.79)

lр = 70 16 = 52мм

Расчетное напряжение смятия

(2.80)

,

что меньше см = 140 Н/мм2 для стальной ступицы зубчатого колеса.

2.7 Расчет открытой передачи

Расчет плоскоременной передачи.

Диаметр ведущего шкива

, (2.81)

Принимаем (ближайшее стандартное значение) d1 = 280 мм.

Диаметр ведомого шкива

d2=u·d1(1 − ɛ), (2.82)

где u – передаточное число открытой передачи;

ɛ = 0,01…0,02 - коэффициент скольжения.

d2=2,73·280∙(1- 0,02) = 749,1мм

Принимаем d2= 750 мм.

Определение фактического передаточного числа и проверка его отклонения от заданного значения

(2.83)

(2.84)

Условие выполняется.

Определение ориентировочного межосевого расстояния

(d1+d2) (2.85)

мм

Расчетная длина ремня

(2.86)

мм

Уточненное значение межосевого расстояния по стандартной длине

(2.87)

= 2060 мм

Угол обхвата ремнем ведущего шкива

(2.88)

°

Скорость ремня

, (2.89)

где [υ]=35 м/с – допускаемая скорость ремня.

Частота пробегов ремня

, (2.90)

где [U]=15 c-1 – допускаемая частота пробегов.

Окружная сила, передаваемая ремнем

, (2.91)

где Рном – номинальная мощность двигателя, кВт.

Допускаемая удельная окружная сила

(2.92)

где [k0] – допускаемая приведенная удельная окружная сила, Н/мм2[таблица 5.1, 7];

С – поправочные коэффициенты [таблица 5.2, 7].

Н/мм2

Ширина ремня

(2.93)

Принимаем из стандартного ряда [7] b= 100 мм.

2.8 Выбор муфты соединения валов

Для соединения вала редуктора с валом барабана применяется …муфта.

2.9 Выбор смазочного материала

3 Сборка редуктора и монтаж привода

3.1 Сборка редуктора

3.2 Монтаж привода

4 Техника безопасности при эксплуатации оборудования

Заключение

Список используемой литературы

1 Анухин В.И. Допуски и посадки: учебное пособие/В.И. Анухин.- СПб.:Питер, 2005.

2 Ганенко А.П. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД) /А.П. Ганенко.-М.:Академия, 2005.

3 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование/ П.Ф. Дунаев, О.П. Леликов. – М.:Машиностроение, 2004.– 560с.

4 Ильянков А.И., Новиков В.Ю. Технология машиностроения. Практикум и курсовое проектирование /А.И. Ильянков, В.Ю. Новиков.– М.: Академия, 2012. –432с.

5 Куклин Н.Г. Детали машин. М.: Машиностроение, 1987

6 Черпаков Б.И., Вереина Л.И. Технологическое оборудование машиностроительного производства. – М.: «Академия», 2005. – 416 с.

7Чернавский С.А. и др. Курсовое проектирование деталей машин: учебное пособие /М.:ИНФРА-М, 2011.- 414 с.

8 Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Машиностроение, 1992.

9 https://ru.wikipedia.org/wiki/ - Википедия – свободная энциклопедия.

11 https://www.diagram.com.ua/info/ohrana/toi/1156.shtml - сайт «Диаграмма» техническая документация для любителей и профессионалов.