Вопрос 56. Опишите конструкцию и геометрические параметры (углы заточки) режущей части спирального сверла улучшенной конструкции, их влияние на качество обрабатываемой поверхности

Спиральные сверла позволяют обеспечить обработку отверстий квалитетов точности 11-12 с шероховатостью поверхности Rz = 20...80 мкм. Сверла изготавливаются из быстрорежущих сталей, твердых сплавов и сверхтвердых инструментальных материалов. Основные типы и размеры спиральных сверл стандартизованы. В ГОСТ 885-77 приведены рекомендации по выбору диаметров сверл в зависимости от назначения.

Конструктивные элементы. Сверло состоит из рабочей части, шейки и хвостовика (рис. 1). Конический или цилиндрический хвостовик служит для закрепления сверла в шпинделе станка, удлинителе или патроне. Для сверл диаметром свыше 6 мм хвостовик чаще всего имеет коническую форму и заканчивается лапкой. Лапка предназначена для выбивания сверла из конического отверстия.

Шейка — промежуточная часть между хвостовиком и рабочей частью сверла. Она имеет несколько меньший диаметр, чем рабочая часть.

Рабочая часть состоит из режущей и направляющей частей. Условия работы сверла определяются главным образом конструкцией его режущей части. Она имеет два лезвия, которые соединены между собой сердцевиной, расположенной вдоль оси сверла. Размер сердцевины соответствует диаметру окружности, касательной к поверхности канавок, и может увеличиваться по направлению к хвостовику для большей прочности и жесткости сверла. Главные задние поверхности лезвий образуются при затачивании сверла по конической, винтовой или плоской поверхности. Передние поверхности лезвий сверла имеют винтовую форму, по ним стружка транспортируется из зоны резания.

Рисунок 1 - Конструктивные элементы спирального сверла: 1 — рабочая часть; 2 — режущая часть; 3 — шейка; 4 — хвостовик; 5 — лапка; 6 — зуб; 7 — поперечная кромка; 8 — поводок; 9 — стружечная канавка; 10 — задняя поверхность; 11 — режущая кромка; 12 — ленточка; 13 — кромка ленточки; 14 — передняя поверхность; 15 — спинка зуба; 16 —

сердцевина

Пересечения передних поверхностей (винтовых канавок) с главными задними поверхностями образуют главные режущие кромки, которые должны быть расположены симметрично относительно оси сверла. При пересечении двух задних поверхностей на сердцевине образуется поперечная кромка, или перемычка.

Направляющая часть обеспечивает ориентацию сверла в кондукторной втулке или обрабатываемом отверстии и служит резервом для образования режущей части при переточках сверла. Направляющая часть сверла для уменьшения трения соприкасается с отверстием только по шлифованным винтовым ленточкам, которые расположены по краю винтовой канавки. Ленточки шлифуются по окружности с очень малой конусностью по направлению к хвостовику. Они являются вспомогательными задними поверхностями лезвий сверла. Пересечения передних поверхностей (винтовых канавок) со вспомогательными задними поверхностями (ленточками) образуют вспомогательные режущие кромки.

Геометрические параметры. Углы в плане сверла, как и для всех инструментов, рассматриваются в основной плоскости. Главным углом в плане φ называется угол между плоскостью резания и рабочей плоскостью. От угла φ зависит ширина и толщина срезаемого слоя, условия теплоотвода, прочность режущей части сверла.

Для упрощения измерения углов на сверлах указывается не φ а 2φ. Величину угла 2φ (рис. 2) назначают в зависимости от свойств обрабатываемого материала.

Рисунок 2 - Геометрия спирального сверла

В основной плоскости рассматриваются также вспомогательные углы в плане φ1. Чтобы избежать защемления сверла в просверленном отверстии, диаметр рабочей части сверла уменьшают по направлению к хвостовику, т.е. выполняют обратную конусность в пределах 0,03...0,15 мм на 100 мм длины сверла.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки (ленточки) на основную плоскость сверла и рабочей плоскостью. Он обеспечивается за счет обратного конуса и его величина не превышает 10'.

Углом наклона винтовой канавки ω называется угол между осью сверла и касательной к винтовой линии ленточки. Винтовая поверхность канавки сверла состоит из семейства винтовых линий с одинаковым шагом Н различным углом наклона ωx.

Для всех винтовых линий канавки шаг одинаковый. Следовательно, чем меньше D, на котором расположена точка режущей кромки, тем меньше угол ω. Угол ω выбирают в зависимости от диаметра сверла D, свойств обрабатываемого материала, глубины просверливаемого отверстия и других факторов. Сверла изготавливаются с углами ω = 15...60°.

Наклон винтовой стружечной канавки — это наклон передней поверхности сверла в продольном направлении. Следовательно, это продольный передний угол сверла, т.е. ω = γпр. Но для характеристики процесса сверления необходимо знать передний угол в главной секущей плоскости, который определяет условия резания.

Главным передним углом γ называется угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности резания.

Переменный, резко изменяющийся передний угол является большим недостатком, присущим конструкции спирального сверла. Отрицательный передний угол у сердцевины создает тяжелые условия резания поперечной кромкой, что приводит к сильному повышению усилия подачи. По экспериментальным данным, свыше 50 % общего усилия подачи приходится на работу поперечной кромки. Это заставляет изыскивать способы улучшения конструкции режущей части путем специальных заточек.

Главным задним углом сверла α называется угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и плоскостью резания (рис. 2).

Для повышения скорости резания сверла оснащают твердыми сплавами. Монолитные твердосплавные сверла и сверла с твердосплавной рабочей частью по конструктивным параметрам похожи на спиральные быстрорежущие сверла. Однако все твердосплавные сверла имеют по сравнению с быстрорежущими сверлами ряд особенностей:

1) уменьшена на 30...40 % длина рабочей части lр; она определяется из зависимости lр = L0 + 2D, где L0 — глубина сверления; D — диаметр сверла;

2) увеличен диаметр сердцевины dc до 0,3D (у быстрорежущих сверл обычно dc = 0,2D);

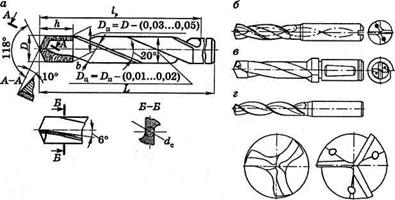

3) уменьшен угол наклона винтовых канавок ω у сверл с напаянными пластинами: на пластине он равен 6°, а на корпусе ωк = 15...20° (рис. 3, а);

4) увеличена обратная конусность по корпусу до 0,15 мм на 100 мм длины и на пластине — 0,5 мм на 100 мм длины.

Для сверления отверстий в печатных платах на станках с ЧПУ разработаны сверла повышенной жесткости и виброустойчивости. Достигается это увеличением диаметра хвостовика до 3 мм с выполнением двух переходных конусов с углами 18° и 60°. Сверла имеют коническое утолщение сердцевины от вершины сверла к хвостовику на 0,1...0,15 мм на каждые 10 мм длины.

Рисунок 3 - Сверла с твердосплавной рабочей частью: а — с напаянной пластиной; б, в — монолитные; г — монолитные с тремя стружечными канавками; Dп — минимальный диаметр твердосплавной пластины; Dц — диаметр цилиндрической части корпуса

Для лучшего размещения стружки увеличена ширина стружечной канавки, ширина пера b = (0,45...0,5)D. Угол наклона спиральных канавок 28°, угол при вершине 125°. Заточка сверл двухплоскостная. Главный задний угол равен 15°, а вспомогательный — 30°.

Сверла с цельной твердосплавной рабочей частью (рис. 5.9, б, в) имеют увеличенную толщину сердцевины dc = (0,33..,0,4)D и ширину пера b = (0,6...0,7)D. Угол наклона спиральных канавок равен 30...40°. Предусмотрены подточки перемычки сверла и каналы для подвода СОЖ под давлением в зону резания.

В последнее время получили распространение трехперые монолитные спиральные сверла из твердого сплава. Они имеют значительно большую жесткость, чем сверла традиционных конструкций, и обеспечивают хорошее врезание сверла в заготовку благодаря ликвидации поперечной режущей кромки. Наличие внутри перьев сверла каналов для подвода СОЖ существенно улучшает условия резания. Такие сверла используются для обработки отверстий со скоростями резания свыше 100 м/мин.

Задача 76

Шлифовать поверхность А. Припуск на обработку 0,5 мм. СЧ20. НВ 200

Рисунок 4 – Шестерня

Выбираем оборудование.