Наибольший диаметр шлифуемой заготовки, мм – 140.

Наибольшая длина заготовки, мм – 200.

Мощность двигателя шлифовальной бабки N д =2,2 кВт.

КПД станка h=0,8.

Частота вращения круга, об/мин: 2680.

Частота вращения обрабатываемой заготовки регулируется бесступенчато, об/мин: 100¸1000.

Скорость продольного хода стола регулируется бесступенчато, м/мин: 0,03¸2,2.

Периодическая поперечная подача шлифовального круга регулируется бесступенчато, мм/ход.стола: 0,002¸0,1.

Непрерывная подача для врезного шлифования, мм/мин: 0,1¸4,5.

Размеры шлифовального круга (нового) Dк=250 мм, Вк=25 мм.

Составляем схему обработки

Рисунок 3 – Схема шлифования

Рассчитываем режимы резания

Выбор шлифовального круга.

Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из-за большой длины шлифуемой поверхности), параметра шероховатости Ra=1,25 мкм чугуна принимаем шлифовальный круг формы ПП, [2],

характеристика – 54 С40-50СМ1К, [6],

индекс зернистости – С, [2],

структура – 4-5, [6],

класс – С, [2],

мягкий – М

Полная маркировка круга ПП24 54 С40-50СМ1К.

2. Режим резания

2.1 Поперечная подача S=0,038

Продольная подача Sпр= Bb= 90 ×0,45 = 40,5 мм/мин

В = 90 мм – ширина шлифования

b- расчётный коэффициент

Скорость детали

м/мин

м/мин

где Cv=0,35; к=0,3; х=1, [8, табл. 2.23]

Частота вращения, соответствующая найденной скорости резания

, об/мин

, об/мин

Принимаем минимальную частоту 100 об/мин

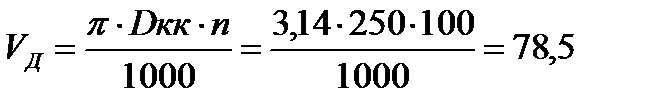

Действительная скорость резания

м/мин

м/мин

Скорость перемещения

м/мин

м/мин

3. Проверка достаточности мощности станка

3.1 Мощность затрачиваемая на резание

Np=CN×Vзz×tx×Sy×dq, кВт [2], [3],

где CN– коэффициент, учитывающий условия шлифования;

x, y, z, q– показатели степени;

V, t, S – элементы режима резания;

d – диаметр шлифования, мм.

Для круглого наружного шлифования чугуна с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1

CN=2,65; z=0,5; х=0,5; y=0,55; q=0,

тогда Np=2,65×300,5×0,0050,5×15,750,55×1=2,65×5,48×0,07×1,55=1,63 кВт.

3.2 Мощность на шпинделе станка

Nшп=N д ×h, кВт

где N д =7,5 кВт; h=0,8 – паспортные данные станка (см. приложение 2 к данным методическим указаниям).

Nшп=2,2×0,8=1,76 кВт.

Так как Nшп=1,76 кВт>Np=1,63 кВт, то обработка возможна.

Коэффициент использования станка по мощности

Кисп= 1,63/2,2 = 0,74 = 74%

4. Основное время

, мин

, мин

L=l+В = 90+25 = 115 мм

где L– длина продольного хода детали, мм

h– припуск на обработку, мм

К=1,4 – коэффициент выхаживания

мин.

мин.

Литература.

1. Аршинов В.А., Алексеев Г.А. «Резание металлов и режущий инструмент» - М.: Машиностроение, 1976.

2. Нефедов Н.А., Осипов К.А. «Сборник задач и примеров по резанию металлов и режущему инструменту» - М.: Машиностроение, 1976

3. Общие машиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1 и П. – М.: Машиностроение, 1974

4. Справочник нормировщика - машиностроителя. Том П. – Мю.: Машгиз, 1976

5. Справочник технолога-машиностроителя. том П. – М.: Машгиз, 1986 гг.

6. Справочник металлиста. Том Ш. Под ред. Малова А.Н. – М.: Машиностроение, 1977 г.

7. Сборник стандартов «Режущий инструмент» В 1,2,3 или отдельные ГОСТы на режущий инструмент. – М.: Стандартгиз