Современные электронные системы автоматического управления (ЭСАУ) различными техническими объектами, в том числе и автомобильными бортовыми устройствами, имеют сходную структуру.

Различные датчики ЭСАУ преобразуют информацию о значениях контролируемых неэлектрических параметров в электрический сигнал – напряжение, ток, частоту, фазу и т. д. Эти сигналы преобразуются в цифровой код и поступают в микроконтроллер. Микроконтроллер на основании значений этих сигналов и в соответствии с заложенным в него программным обеспечением принимает решения, управляет через исполнительные механизмы (реле, соленоиды, электродвигатели) объектом.

Возможность совершенствования автомобильных электронных систем во многом зависит от наличия надежных, точных и недорогих датчиков.

В 60-х годах автомобили были оборудованы датчиками давления масла, уровня топлива, температуры, охлаждающей жидкости. Их выходы были подключены к стрелочным или ламповым индикаторам на щитке приборов.

В 70-х годах автомобильные компании начали бороться за уменьшение количества токсичных выбросов из глушителя автомобиля – потребовались дополнительные датчики для управления силовой установкой, которые необходимы для обеспечения нормальной работы электронного зажигания, системы впрыска топлива, трехкомпонентного нейтрализатора, для точного задания соотношения воздух/топливо в рабочей смеси, для минимизации токсичности выхлопных газов.

В 80-х годах начали уделять больше внимания безопасности водителя и пассажиров – появились антиблокировочная система торможения (ABS) и воздушные подушки безопасности.

В силовом агрегате (в ДВС) датчики используются для измерения температуры и давления большинства текучих сред (температура всасываемого воздуха, абсолютное давление во впускном коллекторе, давление масла, температура охлаждающей жидкости, давление топлива в системе впрыска).

Почти ко всем движущимся частям автомобиля подключены датчики скорости или положения (скорость автомобиля, положение дроссельной заслонки, положение коленчатого вала, положение распределительного вала, положение и скорость вращения вала в коробке переключения передач, положение клапана рециркуляции выхлопных газов).

Другие датчики определяют уровень детонации, нагрузку двигателя, пропуски воспламенения, содержание кислорода в выхлопных газах.

В системе управления климатом (в климат-контроле) используются различные датчики в кондиционере для определения давления и температуры хладагента, температуры воздуха в салоне и за бортом.

Есть датчики, которые определяют положение сидений.

После появления антиблокировочной системы торможения и активной подвески потребовались датчики для определения скорости вращения колес, высоты кузова по отношению к шасси, давления в шинах.

Датчики удара и акселерометры нужны для правильного функционирования фронтальных и боковых воздушных подушек безопасности. Для переднего пассажирского сиденья с помощью датчиков определяют наличие пассажира, его вес. Эта информация используется для оптимального наддува подушки безопасности на переднем сидении. Другие датчики используются для боковых и потолочных воздушных подушек безопасности, а также специальных воздушных подушек для защиты шеи и головы.

На современных автомобилях антиблокировочные системы торможения заменяются более сложными и эффективными системами управления стабильностью движения автомобиля. Возникает необходимость в новых датчиках. Разрабатываются и уже имеются датчики скорости вращения автомобиля вокруг вертикальной оси, датчики для предупреждения столкновений (например, радарные), датчики для определения близости других автомобилей, датчики положения рулевого колеса, бокового ускорения, скорости вращения каждого колеса, крутящего момента на валу двигателя и т. д. Управление тормозной системой автомобиля становится частью более общей и эффективной системы электронного управления курсовой устойчивостью и стабильностью движения.

Из сказанного ясно, что сегодня датчики устанавливаются практически во всех системах автомобиля.

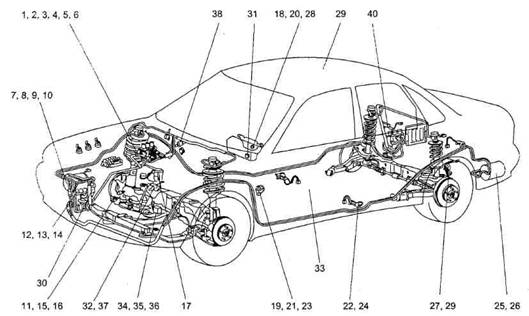

На рисунке 1 показано наиболее рациональное расположение различных датчиков на автомобиле.

Рисунок 1 – Расположение датчиков на автомобиле

1 – датчик конфигурации впускного коллектора с управляемой геометрией; 2 – датчик тахометра, 3 – датчик положения распределительного вала; 4 – датчик нагрузки двигателя; 5 – датчик положения коленчатого вала; 6 – датчик крутящего момента двигателя; 7 – датчик количества масла, 8 – датчик температуры охлаждающей жидкости; 9 – датчик скорости автомобиля; 10 – датчик давления масла; 11 – датчик уровня охлаждающей жидкости; 12 – радарный датчик системы торможения; 13 – датчик атмосферного давления; 14 – радарный датчик системы предотвращения столкновений; 15 – датчик скорости вращения ведущего вала коробки передач; 16 – датчик выбранной передачи в коробке передач; 17 – датчик давления топлива в рампе форсунок; 18 – датчик скорости вращения руля, 19 – датчик положения педали; 20 – датчик скорости вращения автомобиля относительно вертикальной оси; 21 – датчик противоугонной системы; 22 – датчик положения сиденья; 23 – датчик ускорения при фронтальном столкновении; 24 – датчик ускорения при боковом столкновении; 25 – датчик давления топлива в баке; 26 – датчик уровня топлива в баке; 27 – датчик высоты кузова по отношению к шасси; 28 – датчик угла поворота руля; 29 – датчик дождя или тумана; 30 – датчик температуры забортного воздуха; 31 – датчик веса пассажира; 32 – датчик кислорода; 33 – датчик наличия пассажира в сиденье; 34 – датчик положения дроссельной заслонки; 35 – датчик пропусков воспламенения; 36 – датчик положения клапана рециркуляции выхлопных газов; 37 – датчик абсолютного давления в впускном коллекторе; 38 – датчик азимута; 39 – датчик скорости вращения колес; 40 – датчик давления в шинах

Датчики автомобильных электронных систем можно классифицировать по трем признакам: принципу действия, типу энергетического преобразования и основному назначению.

По принципу действия датчики подразделяют на электроконтактные, потенци-ометрические, оптические, оптоэлектронные, электромагнитные, индуктивные, магниторезистивные, магнитострикционные, фото- и пьезоэлектрические, датчики на эффектах Холла, Доплера, Кармана, Зеебека, Вигонда.

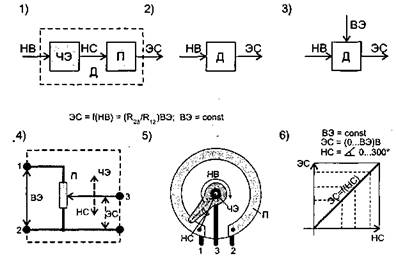

Рисунок 2 – Модели датчиков ЭСАУ

В зависимости от энергетического преобразования (рисунок 2)датчики (Д) бывают активными 2,в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например, фотоэффекта), и пассивными 3,в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ). Например, потенциометрический датчик, показанный на рисунке 2 (поз. 5), является пассивным преобразователем угла поворота оси потенциометра (чувствительного элемента ЧЭ) в электрический сигнал. Электрический сигнал (ЭС) появится на выходе потенциометра только после того, как на резистивную дорожку (П) будет подано внешнее напряжение (ВЭ). Следует отметить, что внутри датчика, посредством чувствительного элемента (ЧЭ), всегда имеет место внутреннее преобразование внешнего неэлектрического воздействия (НВ) в промежуточный неэлектрический сигнал (НС), что показано на рисунке 2(поз. 1). Применительно к датчику угла поворота, угловое положение оси потенциометра является неэлектрическим сигналом (НС) на выходе чувствительного элемента (ЧЭ). Этому неэлектрическому сигналу (НС) соответствует выходной электрический сигнал (ЭС) датчика, если поданное на резистивную дорожку (П) внешнее напряжение (ВЭ) постоянно (рисунок 2поз. 4). Линейная характеристика преобразования (рисунок 2поз. 6) может быть легко изменена на квадратичную, ступенчатую и любую нелинейную с заданной крутизной, что достигается подбором конструктивных размеров (длины, ширины, толщины) резистивной дорожки. Из приведенного примера ясно, что любой датчик всегда состоит, как минимум, из двух частей – из чувствительного элемента (ЧЭ), способного воспринимать входное неэлектрическое воздействие (НВ), и из преобразователя (П) промежуточного неэлектрического сигнала (НС) от чувствительного элемента в выходной электрический сигнал (ЭС).

По назначению датчики классифицируются по типу управляющего неэлектрического воздействия: датчики краевых положений, датчики угловых и линейных перемещений, датчики частоты вращения и числа оборотов, датчики относительного или фиксированного положения, датчики механического воздействия, датчики давления, датчики температуры, датчики влажности, датчики концентрации кислорода, датчик радиации и др.

Датчики подключаются к ЭБУ или средствам индикации для передачи информации о параметрах контролируемой среды. В автомобильных системах цена и надежность имеют огромное значение и при прочих равных условиях всегда выбирают датчик с наименьшим числом соединителей. Если к датчику следует подключить 5-6 проводов, целесообразно разместить микросхему обработки сигнала непосредственно на датчике и передавать данные контроллеру через последовательный интерфейс.

При подключении датчиков к ЭБУ следует иметь в виду, что шасси (масса) автомобиля не может быть использована в качестве измерительной земли. Между точкой подключения ЭБУ к массе и датчиком напряжение может падать до 1 В за счет токов силовых элементов по массе, что недопустимо как при штатной работе датчика, так и при его диагностике.

Датчики расхода

Датчики расхода необходимы для оптимальной реализации основных функций управления двигателем. Например, в системах управления впрыском количество подаваемого в двигатель топлива рассчитывается по массе воздуха, подаваемого в цилиндры. Масса воздуха МА измеряется непосредственно или косвенно, по объемному расходу:

n – число оборотов; V – объем двигателя (литраж), η – коэффициент использования объема двигателя (η = f (n)), Р – разрежение во впускном коллекторе, RА – конструктивная постоянная, ТА – температура воздуха во впускном коллекторе.

При косвенном измерении массы МА воздуха следует учитывать зависимость объема V от коксования, а также запаздывание изменений Р по отношению к изменениям МА. Такой способ получается более дешевым по отношению к непосредственному измерению массы воздуха, но менее точным.

Современные автомобили оснащаются в основном датчиками для непосредственного измерения массы МА всасываемого в цилиндры воздуха. Выходной сигнал таких датчиков аналоговый (0...4 В) или частотный.

Помимо измерения массы поступающего в двигатель воздуха датчики расхода уже сегодня находят применение на автомобиле в следующих случаях:

- при определении расхода топлива для информационной системы водителя. Расход определяется по разности между количеством топлива, поступившим в рампу форсунок и возвращенным в бак;

- при определении расхода газа через клапан рециркуляции выхлопных газов (EGR). При определенных условиях выхлопные газы через клапан EGR охлаждают камеру сгорания, что понижает содержание NOx в выхлопе. Контроль за расходом газа через клапан – один из способов проверки правильности его функционирования;

- при определении расхода дополнительного воздуха в каталитическом нейтрализаторе. В некоторых типах нейтрализаторов для минимизации токсичных веществ СО и СН применяется подача дополнительного воздуха при прогреве двигателя, когда рабочая смесь богатая. Исправность насоса контролируется по расходу воздуха. Непосредственный контроль за составом выхлопных газов не применяется из-за высокой стоимости измерительного оборудования.

Датчики расхода имеют принцип действия, основанный на измерении одного из следующих параметров: угла отклонения парусной заслонки или скорости вращения турбины, находящихся в потоке среды (жидкости или газа); частоты вращения вихревых потоков за рассекателем; падения давления среды после прохождения ею препятствия (дросселя); изменения температуры находящегося в потоке среды нагретого тела.

По виду выдаваемой информации датчики расхода жидкостей и газов подразделяют на две группы – на расходомеры и массметры.

Если расход жидкости или газа (например, воздуха) определяется по объему пропущенной среды, то датчик называется объемным расходомером. К таким датчикам относятся расходомеры воздуха для автомобильных систем впрыска бензина.

В свою очередь расходомеры воздуха подразделяются на механические – с круглым плавающим ротаметром; потенциометрические – с парусной измерительной заслонкой; вихревые (датчики Кармана) – с рассекателем воздушного потока, выполняющего функцию генератора воздушных завихрений, частота или вариации давления в которых несут информацию об объеме пропущенного воздуха.

При измерении расхода жидкости (например, бензина) чаще применяются более простые расходомеры с вращающейся турбиной в подвижном потоке, по частоте вращения турбины определяется объем пропущенной жидкости. Так как объем жидкостей под действием температуры изменяется незначительно, то с небольшой погрешностью можно считать, что значению этого параметра соответствует и масса (вес) жидкости.

Если расход текучей среды (жидкости или газа) определяется непосредственно по массе, то измерительный датчик называется массметром.

Массметры, в отличие от расходомеров, выдают более качественную метрологическую информацию. Особенно это касается воздушных массметров, т. к. объем газообразных сред, в отличие от жидкостей, в значительной степени зависит от температуры и давления. Так, в расходомерах воздуха, работающих в системах впрыска бензина, приходится устанавливать дополнительные (корректирующие) датчики температуры и давления в атмосферном воздухе. Массметры в системах впрыска работают без таких датчиков.

Основной принцип действия воздушных массметров основан на применении платиновой нити, разогретой электрическим током, в качестве датчика информации о массе проходящего воздушного потока, охлаждающего разогретую нить. Такой принцип измерения массы воздуха пришел в технику из метеорологии и называется термоанемометрическим.

Масса подаваемого в двигатель топлива FM связана с массой воздуха АМ и требуемым значением коэффициента избытка воздуха λ соотношением:

Масса воздуха может быть выражена через его объем AV и плотность АD.

Плотность воздуха AD определяется по его давлению и температуре во впуск-ном коллекторе с помощью соответствующих датчиков. В простейшем случае объем воздуха AVRPM рассчитывается по числу оборотов двигателя в минуту N:

где D – объем двигателя, VЕ – коэффициент использования объема, зависящий от оборотов.

Если в двигателе применяется рециркуляция выхлопных газов, их объем AVEGR также учитывается:

Объем AVEGR зависит от положения клапана системы рециркуляции выхлопных газов.

В датчиках расхода воздуха с измерительной заслонкой по отклонениям заслонки определяют непосредственно объем воздуха AV. Объем выхлопных газов AVEGR, если они подаются в камеру сгорания, системой рециркуляции учитывать не требуется. Для определения плотности воздуха во впускном коллекторе устанавливаются датчики температуры и давления.

В современных системах управления двигателями устанавливаются, как правило, датчики массового расхода воздуха.

В измерителе расхода воздуха воздушный поток воздействует на заслонку, закрепленную на оси в специальном канале. Поворот заслонки потенциометром преобразуется в напряжение, пропорциональное расходу воздуха. Воздействие воздушного потока на заслонку уравновешивается пружиной. Демпфер с пластиной, выполненной как одно целое с измерительной заслонкой, служит для гашения колебаний, вызванных пульсациями воздушного потока и динамическими воздействиями, характерными для движущегося автомобиля. На входе в измеритель расхода воздуха встроен датчик температуры поступающего в двигатель воздуха. Недостатком измерителя расхода является наличие подвижных деталей и скользящего контакта.

Подвижных деталей не имеют измерители расхода воздуха ионизационного, ультразвукового, вихревого и термоанемометрического типов.

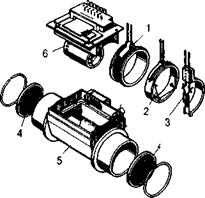

Термоанемометрический измеритель расхода воздуха для системы впрыскивания топлива «LH-Jetronic» представляет собой автономный блок, устанавливаемый во впускной тракт двигателя. Наиболее ответственной частью термоанемометра является внутренний измерительный канал 6 (рисунок 3), состоящий из пластмассовых обойм, которые окружают несущие кольца нагреваемой платиновой нити 2 диаметром 100 мкм и термокомпенсационного пленочного резистора 3. Корпус 5 имеет камеру для размещения электронного блока, который поддерживает постоянным перегрев нити относительно потока на уровне 150 °С путем регулирования силы тока измерительного моста. Выходным параметром измерителя расхода воздуха служит падение напряжения на прецизионном резисторе 1. На входе и выходе основного канала измерителя расхода воздуха установлены защитные сетки, которые одновременно выполняют функции стабилизирующих элементов.

Рисунок 3 – Термоанемометрический измеритель расхода воздуха системы «LH-Jetronic»

1 – прецизионный резистор; 2 – измерительный элемент; 3 – термокомпенсационный элемент; 4 – стабилизирующие решетки; 5 – пластмассовый корпус; 6 – внутренний измерительный канал, в котором располагаются элементы. Поз. 1, 2, 3 (на схеме показаны в увеличенном виде)

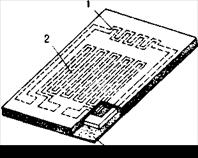

На рисунке 4 показан автомобильный термоанемометрический измеритель расхода воздуха с пленочным чувствительным элементом на твердых керамических подложках. Основой конструкции является чувствительный элемент, включающий измерительный и термокомпенсационный резисторы. Пластмассовая рамка с чувствительным элементом размещается в измерительном патрубке измерителя расхода воздуха. Температура перегрева измерительного терморезистора – 70 °С. Она поддерживается с помощью электронной схемы управления.

Рисунок 4 – Термоанемометрический расходомер с пленочным чувствительным элементом

1 – корпус; 2 – датчик температуры воздуха; 3 – стабилизирующая решетка; 4 – внутренний измерительный канал; 5 – чувствительный элемент; 6 – электронная схема

Термоанемометр на основе металлополимерных чувствительных элементов приведен на рисунке 5.

Рисунок 5 – Металлополимерный чувствительный элемент:

1 – измерительный терморезистор; 2 – термокомпенсационный резистор; 3 – полиамидный изоляционный материал

Датчики Кармана относятся к вихревым расходомерам воздуха. Если узкий стержень (рассекатель) разместить поперек равномерного воздушного потока, то за стержнем начнут образовываться завихрения. Принцип работы датчика Кармана основан на измерении частоты вращения вихревых потоков, которые образуются за поперечным стержнем в потоке всасываемого воздуха. Скорость V потока воздуха определяется уравнением:

где d – константа, зависящая от геометрии стержня; St – критерий подобия неустановившихся движений текучих сред (число Струхаля), для конструкций автомобильных датчиков расхода воздуха St= 0,23; f – частота вращения вихревых потоков (генерации вихрей).

По частоте f определяют скорость V, затем по известному поперечному сечению входного канала датчика – объем воздуха.

Частоту генерации вихрей определяют ультразвуковым методом или по вариациям давления.

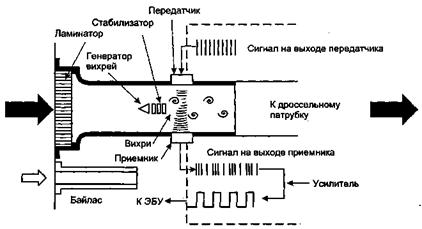

В ультразвуковых датчиках (рисунок 6) частоту генерации вихрей определяют по доплеровскому сдвигу частоты ультразвуковой волны (обычно 50 кГц) при ее рассеянии движущейся средой (потоком воздуха).

Рисунок 6 – Ультразвуковой датчик Кармана

Рисунок 7 – Датчик Кармана с измерением вариаций давления

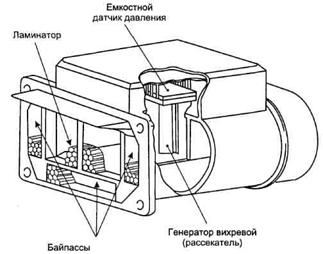

Датчики Кармана на основе подсчета числа вихрей по вариациям давления гораздо дешевле. В них полупроводниковый, чувствительный к изменениям давления элемент расположен непосредственно за вихреобразующим стержнем (рассекателем). Вихрь, появляющийся за стержнем, вызывает изменение давления, которое преобразуется в электрический сигнал, поступающий в ЭБУ двигателя. Конструкция такого датчика показана на рисунке 7. Он состоит из формирователя ламинарного потока (ламинатора) на входе, треугольного поперечного стержня (рассекателя) – генератора вихрей и емкостного датчика давления. В корпусе также размещены датчики температуры и барометрического давления для определения массы поступающего воздуха по его объему. На холостом ходу датчик выдает сигнал с частотой около 100 Гц, при полной загрузке двигателя – около 2000 Гц.

Информация о расходе топлива на автомобиле необходима как для бортовых систем контроля, так и для адаптивных систем управления двигателем. В электромеханических измерителях расхода топлива турбинного типа (тахометрических) считывающим элементом при определении частоты вращения турбин является светодиод инфракрасного излучения и фоторезистор. В расходомере предусмотрены демпфирующее устройство для гашения пульсаций потока, системы для удаления воздушных пробок из потока топлива, а также система термокомпенсации.

В одном из вариантов теплового измерителя расхода топлива датчик представляет собой четыре терморезистора, соединенных в мостовую схему и размещенных по периферии на тонкой квадратной подложке. Поток жидкости омывает терморезисторы и в большей степени охлаждает те из них, которые расположены перпендикулярно потоку. В диагонали моста возникает разностный сигнал, фиксирующий расход топлива.

В системах впрыскивания следует учитывать количество топлива, поступающего от форсунок или стабилизатора давления обратно в бак, и компенсировать влияние пульсаций потока топлива и вибрации двигателя на показания измерителей расхода топлива.

Датчики давления

На современных автомобилях используется большое число датчиков давления (от давления масла до дифференциального давления воздуха по разные стороны кузова), и их количество постоянно растет.

Измерение давления в различных жидкостных и газообразных текучих средах производится на автомобиле в процессе разработки, производства и эксплуатации. Результаты этих измерений необходимы для проведения экспериментальных исследований, обеспечения нормальной безопасной эксплуатации автомобиля, выдачи информации водителю, для диагностики.

В зависимости от измеряемого параметра могут применяться разные единицы измерения давления. В системе СИ это паскаль (Па) или килопаскаль (кПа). Независимо от метода измерения в технических системах определяется избыточное, абсолютное или дифференциальное давление.

Современный серийный автомобиль имеет несколько датчиков для измерения давления, например, разрежения во впускном коллекторе, давления масла в двигателе и т. д.

Водителю обычно выдается информация со следующих датчиков: давления масла в двигателе, уровня топлива, уровня масла, давления охлаждающей жидкости, уровня охлаждающей жидкости, уровня жидкости в омывателе, уровня жидкости в коробке переключения передач, давления в шинах.

Датчики барометрического давления и абсолютного давления во впускном коллекторе. Такие датчики используются в системах управления двигателем при определении массы топлива по объемному расходу воздуха. Этот способ дешевле в реализации по сравнению с непосредственным измерением массового расхода воздуха, но менее точен. Могут использоваться только для диагностики в бортовых диагностических системах второго поколения OBD-II.

Датчики барометрического (атмосферного) давления нужны для адаптации ЭБУ к перепадам высоты и изменениям погоды. Они применяются совместно с расходомером воздуха по объему. Часто это один и тот же датчик, тогда измерение атмосферного давления производится, когда зажигание включено, а двигатель еще не работает. При езде в горах иногда приходится специально останавливаться и перезапускать двигатель для адаптации системы управления подачей топлива к новой высоте.

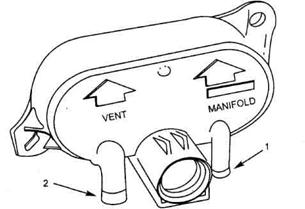

Выпускаются и сдвоенные датчики (рисунок 8). Вход барометрического датчика остается открытым и на него подается атмосферное давление, вход датчика разрежения соединяется вакуумным шлангом с впускным коллектором.

Рисунок 8 – Комбинированный датчик барометрического давления и разряжения:

1 – вакуумный шланг; 2 – шланг в атмосферу

Барометрические датчики и датчики давления, применяемые для измерения разрежения во впускном трубопроводе, могут быть различных конструкций. Датчики давления дискретного действия представляют собой устройство, где замыкание и размыкание контактов происходят под действием упругой мембраны, испытывающей измеряемое давление.

Датчики давления непрерывного действия представляют собой либо потенциометр, ползунок которого связан с мембраной, либо катушку индуктивности, в которую мембрана под действием давления вдвигает магнитный сердечник.

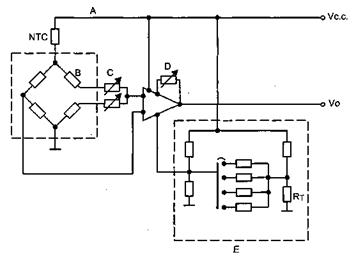

Современные интегральные датчики (рисунок 9) подключаются к микропроцессору ЭБУ через коммутатор и аналого-цифровой преобразователь (АЦП). Для 8-разрядного контроллера шаг дискретизации может составлять до 4 мс, для 16-разрядного – до 2 мс.

Погрешность датчика абсолютного давления во впускном коллекторе обычно около 1%.

Датчик барометрического давления работает в диапазоне 60...115 кПа, имеет погрешность около 1,5%. По краям рабочего диапазона, как по температуре, так и по давлению, погрешность растет.

Рисунок 9 – Современный интегральный датчик давления в защитном корпусе

Датчики абсолютного давления в двигателях с наддувом работают в диапазоне давлений 20...200 кПа.

Рассмотренные датчики имеют, как правило, интегральное исполнение и крепятся к стенкам соответствующих трубопроводов.

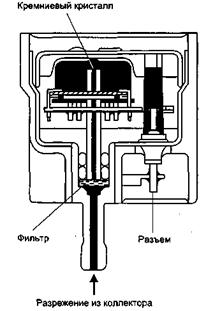

Широкое распространение получили полупроводниковые датчики с преобразователем давления на кремниевом кристалле, в работе которого используется пьезорезистивный эффект. На поверхности кристалла сформирован мостик сопротивлений, ток через которые изменяется под действием деформации. Затем ток усиливается и вводится температурная компенсация. Эти датчики отличаются небольшими размерами и высокой надежностью. Интегральные датчики очень технологичны, их выходной сигнал унифицирован для подключения к аналоговым или импульсным входам микроконтроллера.

Рисунок 10 – Упрощенная электрическая схема датчика абсолютного (атмосферного) давления с цепями компенсации:

А – цепь температурной компенсации; В – измерительный мост; С – подстройка нуля; D – коэффициент усиления; Е – термокомпенсация усилителя

Информацию о давлении в зависимости от конструкции датчика несет величина выходного напряжения или его частота.

На автомобилях они традиционно основаны на преобразовании перемещения упругой диафрагмы в положение переключателя или движка потенциометра. На таком принципе работают все датчики давления масла в ДВС прежних конструкций. Сегодня электромеханические датчики заменяются на кремниевые или керамические интегральные. Непосредственно в корпусе датчика размещают унифицирующие преобразователи. Имеется защита от электромагнитных помех, микросхемы работают при температуре -40...+150 ºС в условиях вибраций, при давлении до 3440 кПа, в агрессивных химических средах. Из соображений стоимости корпуса датчиков изготовляются из пластмассы, устойчивой к перечисленным воздействиям.

Информация о давлении масла в коробке переключения передач используется контроллером, управляющим переключением скоростей. Требования к датчику здесь такие же, как и при измерении давления масла в двигателе.

Рисунок 11 – Датчик разрежения во впускном трубопроводе

Давление жидкости в тормозной гидравлической системе гораздо выше, чем в коробке переключения передач. Например, в ABS оно может достигать 3440 кПа. Давление жидкости в тормозной системе автомобиля около 1030 кПа, оно измеряется датчиками на легковых автомобилях на этапе испытаний и на тяжелых грузовиках при эксплуатации. На пассажирском автомобиле достаточно иметь один датчик давления для контроля за гидравлической системой. Например, в системе ABS-VI фирмы GM давление оценивается по току электродвигателей насосов.

Мембранные потенциометрические датчики. Чувствительным элементом является гибкая диафрагма или мембрана. При изменении давления ее перемещение преобразуется в положение движка потенциометра. Для потенциометрических датчиков характерны повышенный уровень шума, износ, статическое трение затрудняет регулирование в диапазоне менее 0,5% от номинала.

Резистивный проволочный потенциометр со скользящим контактом – один из наиболее простых и эффективных преобразователей перемещения. Для его использования нужно лишь соединить скользящий контакт (движок) с движущимся объектом, а остальную часть потенциометра закрепить неподвижно. Но движок потенциометра контактирует с отдельными витками на катушке, поэтому выходной сигнал (напряжение) преобразователя изменяется не непрерывно, а в виде перемежающихся малых и больших скачков. Малый скачок имеет место, когда движок замыкает два соседних витка, большой скачок соответствует моменту перехода движка к следующему витку и размыкания контакта с предыдущим витком. Таким образом, разрешение этого преобразователя зависит от диаметра намоточного провода и может быть улучшено путем использования более тонкого провода. Для потенциометра с плотностью намотки 50 витков на миллиметр, что близко к практическому пределу, предельное разрешение составляет 20 мкм.

Сегодня в потенциометрических датчиках используется пленочное покрытие резистивной дорожки.

Датчики давления на основе линейных дифференциальных трансформаторов (ЛДТ). В этих датчиках смещение диафрагмы преобразуется в перемещение сердечника ЛДТ. Такие датчики ранее на автомобилях не применялись.

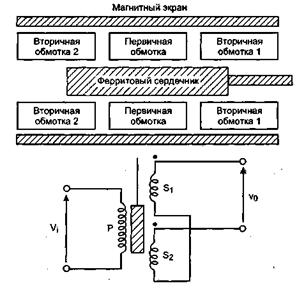

Линейный дифференциальный трансформатор – это электромеханическое устройство, вырабатывающее выходной электрический сигнал, пропорциональный перемещению ферромагнитного сердечника. ЛДТ состоит из первичной и двух вторичных обмоток, симметрично расположенных на цилиндрическом каркасе. Свободно движущийся внутри обмоток ферромагнитный сердечник в форме стержня обеспечивает связь этих обмоток через магнитный поток. На рисунке 12 показана конструкция ЛДТ и приведена его принципиальная электрическая схема.

Рисунок 12 – Линейный дифференциальный трансформатор и его принципиальная схема

При возбуждении первичной обмотки с помощью внешнего источника переменного напряжения в двух вторичных обмотках наводятся ЭДС взаимоиндукции. Вторичные обмотки включены последовательно и встречно, поэтому результирующий выходной сигнал преобразователя представляет собой разность этих напряжений и равен нулю, когда сердечник находится в центральной (или в нулевой) позиции. При уходе сердечника из этой позиции напряжение, индуцируемое в той вторичной обмотке, к которой движется сердечник, возрастает, а напряжение, индуцируемое в другой вторичной обмотке, уменьшается. В результате вырабатывается дифференциальный выходной сигнал, величина которого линейно зависит от положения сердечника. Фаза выходного напряжения изменяется скачком на 180° при переходе через нулевую позицию.

Полезную информацию о перемещении несут амплитуда и фаза выходного сигнала. Приходится использовать фазочувствительные демодуляторы, они имеются в интегральном исполнении.

На автомобилях ЛДТ могут применяться в датчиках абсолютного давления впускного коллектора, где они преобразуют перемещение мембраны в электрический сигнал.

ЛДТ обеспечивает погрешность преобразования перемещения сердечника в напряжение порядка 0,25%.

Первичная обмотка запитывается синусоидальным напряжением 3...15 В с частотой 2...5 кГц. Коэффициент трансформации дифференциального трансформатора 10:1...2:1.

ЛДТ характеризуется отсутствием трения, стабильностью нуля, гальванической развязкой входа и выхода, может работать в агрессивных средах.

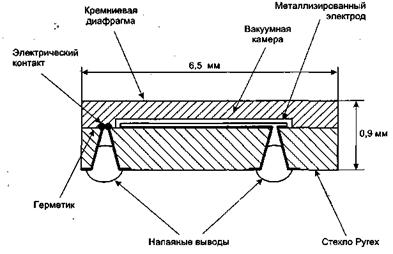

Емкостные датчики давления. В таких датчиках одна из обкладок конденсатора является диафрагмой, которая прогибается при изменении давления. Номинальная емкость конденсатора определяется зависимостью С = A∙k∙e/d, где А – площадь обкладки, е – диэлектрическая постоянная, d – расстояние между обкладками, к – коэффициент, зависящий от конструкции датчика. В качестве чувствительных элементов используются кремниевые или керамические диафрагмы.

Рисунок 13 – Емкостный датчик

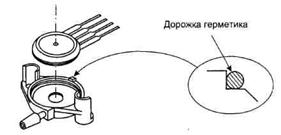

На рисунке 13 показан емкостный датчик с кремниевым чувствительным элементом для измерения разрежения.

Кремниевая диафрагма закреплена на корпусе из стекла Pyrex, поверхность стекла металлизирована для создания обкладки конденсатора методом фотолитографии. После закрепления кремниевой диафрагмы на стеклянной основе специальным герметиком в полости создается вакуум, отверстия запаиваются припоем который образует выводы конденсатора для монтажа на печатную плату или керамическую подложку. Емкость конденсатора меняется линейно примерно от 32 до 39 пФ при изменении давления от 17 до 105 кПа. Размеры датчика 6,7х6,7 мм коэффициент ТКЕ - (30...80)•10-6 на ºС, нелинейность менее 1,4%, время установления показаний менее 1 мс. Выходной сигнал датчика для подключения ЭБУ обычно преобразуют в частоту.

Аналогично устроены и керамические датчики.

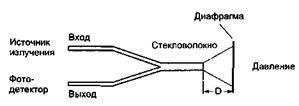

Стекловолоконный датчик давления. Для измерений больших давлений или при высоких температурах применяются специальные методы. Стекловолоконный датчик возможно будет использоваться для непосредственного измерения давления в камере сгорания на серийных автомобилях. Это нужно для управления двигателем и контроля процесса воспламенения рабочей смеси.

Стекловолоконный, иногда говорят волоконно-оптический, датчик (рисунок 14) выдерживает температуры до 550 °С (больше, чем пьезоэлектрический), рабочие диапазон давлений 0...7000 кПа.

Рисунок 14 – Стекловолоконный датчик давления

Световое излучение от источника проходит через оптическое волокно и попадает на диафрагму расходящимся пучком. Отраженное от диафрагмы излучение проходит по друго