Датчики угловых и линейных перемещений находят широкое применение на автомобиле. От простых – типа микровыключателя на двери, до сложных – типа линейных дифференциальных трансформаторов в активной подвеске. Назначение датчиков данного типа – преобразование углового или линейного перемещения в электрический сигнал.

Датчики выполняются контактными или бесконтактными. Контактные датчики подвержены износу, на оптические датчики отрицательно влияют пыль и влага. Поэтому в современных бесконтактных датчиках угловых и линейных перемещений, применяемых в автомобильной промышленности, чаще всего используются те или иные магнитные свойства чувствительных элементов.

Для определения положений дроссельной заслонки и угловой скорости перемещения (частоты вращения) коленчатого вала применяют датчики контактного типа.

Основой потенциометрического датчика является пленочный резистор с несколькими контактными дорожками, с которыми контактируют упругие токосъемные элементы. Последние связаны с осью датчика и перемещаются вместе с ней. Токосъемные элементы обеспечивают получение сигналов ускорения при резком открытии дроссельной заслонки, о холостом ходе двигателя, информацию о положении дроссельной заслонки и полном или близком к нему открытии дроссельной заслонки.

Основные требования к датчику положения дроссельной заслонки: высокая долговечность и стабильность работы при отсутствии дребезжания контактов. Эти требования выполняются за счет подбора износостойких материалов дорожек и контактных площадок токосъемных элементов.

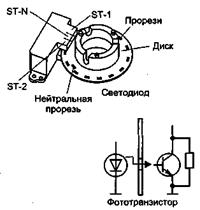

Недостатки электромеханических датчиков контактного типа отсутствуют в бесконтактных датчиках, в частности, оптоэлектронных датчиках с кодирующим диском. Разрешающая способность датчика может быть меньше 1° за счет применения прецизионных кодирующих дисков и оптических или фотоэлектрических устройств. Кодирующий диск имеет прорези или прозрачные площадки. По разным сторонам диска установлены источники света и фоточувствительные элементы (обычно фотодиоды). При вращении диска свет попадает на определенную комбинацию фотодиодов (фотоэлементов), что позволяет однозначно определять угол поворота диска.

Индуктивные датчики перемещения в электронных системах управления двигателем используются в основном для измерения частоты вращения коленчатого или распределительного вала двигателя. Они предназначены также для определения ВМТ первого цилиндра или другой специальной метки, служащей началом отсчета для системы управления, чем обеспечивается синхронизация функционирования системы управления с рабочим процессом двигателя.

Индукционная катушка датчика размещена вокруг постоянного магнита, полюс которого со стороны, обращенной к объекту вращения, например, к зубчатому венцу маховика, имеет магнитопровод из магнитомягкого материала. Магнитопровод установлен с небольшим зазором относительно зубьев вращающегося зубчатого венца маховика.

При перемещении зубьев относительно магнитопровода величина зазора между ними меняется. Это вызывает изменение магнитной индукции и появление двухполярного электрического импульса в индукционной катушке. Две пикообразные полуволны импульса расположены симметрично относительно оси, проходящей через нулевую точку, а нулевая точка соответствует центру каждого зуба, что позволяет с большой точностью определить их положение.

Амплитуда выходного сигнала датчика зависит от длины воздушного зазора между магнитопроводом и маркерным зубом и от скорости изменения магнитной индукции, зависящей от скорости перемещения зуба.

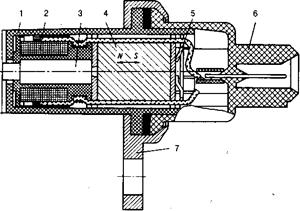

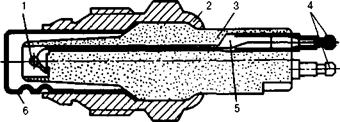

Индуктивные датчики относятся к числу наиболее надежных датчиков в электронных системах управления автомобильных двигателей. Конструкция индуктивного датчика показана на рисунке 19.

Рисунок 19 – Индуктивный датчик

1 – корпус; 2 – индукционная катушка; 3 – магнитопровод; 4 – магнит из феррита бария; 5 – пружинное кольцо; 6 – крышка со штекерами; 7 – фланец

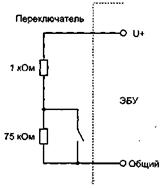

Микровыключатели. Микровыключатели – это простейшие контактные датчики для фиксации определенного краевого положения механического объекта, например двери, стекла в стеклоподъемнике и т. п. При срабатывании микровыключателя в ЭБУ подается сигнал, соответствующий напряжению питания или общей шины. Для диагностики состояния такого датчика и его цепи он обычно включается по схеме, показанное на рисунке 20.

Рисунок 20 – Микровыключатель с возможностью диагностирвоания

В этом случае по изменению входной напряжения ЭБУ различает рабочее или нерабочее состояние ключа и проводки Недостатком микровыключателей является дребезг контактов. В ответственных схемах дребезг подавляют схемотехнически или программно.

Потенциометрические датчики. Потенциометры применяются на автомобиле в качестве датчиков положения (например, датчик положения дроссельной заслонки и т. п.). Современные автомобильные потенциометрические датчики имеют наработку на отказ больше, чем срок эксплуатации среднего автомобиля, выдерживают вращение движка со скоростью до 1000 оборотов в минуту в течение более 1000 часов.

Проволочные потенциометры характеризуются числом витков намотки на градус от 1 до 8. Сопротивление проволочных потенциометров лежит в пределах 10...10000 Ом, оно задается с погрешностью 5%. Достоинство проволочных потенциометров – возможность реализации низкоомных датчиков. Недостатки: нелинейность, дискретность, быстрый износ (около 105 оборотов).

Чаще используются в качестве датчиков положения непроволочные потенциометры с напыленным на пластике или керамике резистивным покрытием. Щетки движка демпфируются для устойчивости к вибрациям. Сопротивление автомобильных непроволочных потенциометрических датчиков положения лежит в пределах 50...20000 Ом, с погрешностью 10...20%. Потенциометры используются в режиме делителя напряжения, погрешность их номинала не имеет большого значения. Линейность и разрешающая способность высокие. При измерении линейных перемещений движок может перемещаться в пределах 10 мм...3 м, при измерении угловых – до 355°.

Потенциометрические датчики запитываются напряжением 5 В от стабилизатора в ЭБУ. Это же напряжение подается на АЦП и компараторы, что делает систему «датчик-АЦП» нечувствительной к вариациям питающего и опорного напряжений.

Для оптимальной работы потенциометрических датчиков в микроэлектронных схемах ток через щетки движка ограничивается величиной порядка 0,1 мкА.

Потенциометры с пластиковой дорожкой, покрытой резистивным слоем, выдерживают более 107 оборотов для датчиков угловых перемещений и 107 ходов «вперед-назад» для датчиков линейных перемещений.

Хорошими примерами использования резистивных потенциометрических преобразователей на автомобиле являются датчики положения дроссельной заслонки и высоты кузова.

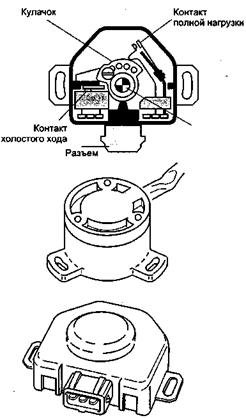

Датчик положения дроссельной заслонки – ДПДЗ (рисунок 21) установлен сбоку дроссельного патрубка на оси дроссельной заслонкой. Он представляет собой резистор потенциометрического типа, один из выводов которого соединен с опорным напряжением (5 В) контроллера, а второй с массой контроллера. Третий вывод соединяет подвижный контакт ДПДЗ с измерительным входом контроллера, что позволяет контроллеру определять напряжение выходного сигнала ДПДЗ.

Рисунок 21 – Датчик положения дроссельной заслонки

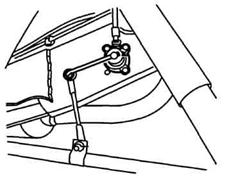

Данные о положении дроссельной заслонки необходимы для расчета длительности импульсов управления форсунками. При повороте дроссельной заслонки (движением педали акселератора) изменяется напряжение на подвижном контакте ДПДЗ. При закрытом положении дроссельной заслонки выходной сигнал ДПДЗ ниже 0,7 В. При открытии дроссельной заслонки выходной сигнал соответственно возрастает. Полностью открытой заслонке соответствует выходное напряжение не менее 4 В. Контролируя выходное напряжение сигнала ДПДЗ, контроллер определяет текущее положение дроссельной заслонки (задаваемое водителем). Датчики высоты кузова выполняются на основе обычных потенциометров, выходное напряжение датчика пропорционально высоте кузова по отношению к шасси (рисунок 22). Такие датчики необходимы для работы системы управления активной подвеской.

Рисунок 22 – Датчик высоты кузова

Бесконтактные датчики. В некоторых автомобильных системах необходима информация об угловой скорости или угловом положении вращающегося вала. Такая информация вырабатывается бесконтактными датчиками частоты вращения. Известен ряд таких бесконтактных датчиков, в основу работы которых положены различные физические явления: магнитоэлектрические, на эффекте Холла, высокочастотные, оптоэлектронные, токовихревые, на эффекте Виганда, фотоэлектрические.

Оптические датчики. В оптических датчиках относительного углового положения используются светомодулирующие (кодирующие) диски с симметричными прозрачными и непрозрачными секторами. Для прецизионных датчиков диски стеклянные, для обычных – металлические, которые стоят дешевле. Кодирующий диск освещается с одной стороны, с другой располагают фотоприемники. Кодирующий диск может иметь от 16 до 6000 позиций на оборот. Сектора часто располагают на двух радиусах, смещая их на половину длины отверстия, что в четыре раза увеличивает разрешающую способность. Используется и третья дорожка для размещения маркера. На рисунке 23 в качестве примера оптического датчика углового положения показан датчик положения рулевого колеса. Датчик содержит вращающийся диск с прорезями и три неподвижных оптоэлектронных пары. Диск вместе с рулем вращается между светодиодами и фототранзисторами. При повороте руля на фототранзисторах вырабатываются последовательности электрических импульсов, по которым ЭБУ определяет угол и скорость поворота. Для определения направления поворота необходимо иметь два фотопрерывателя ST-1 и ST-2. Третий прерыватель ST-N фиксирует центральное положение рулевого колеса.

Рисунок 23 – Датчик положения рулевого колеса

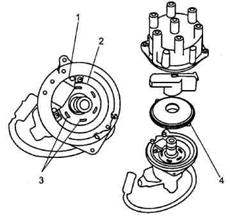

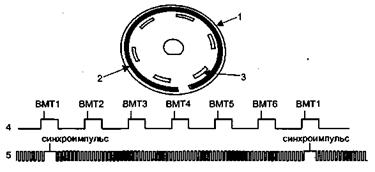

В конце 80-х годов на автомобилях Chrysler (США) и некоторых японских автомобилях в системе зажигания использовались оптические датчики углового положения коленчатого вала и ВМТ. Датчик помещался в распределителе (рисунок 24) в защитной кассете для уменьшения загрязнения и световых помех. На рисунке 25 показан кодирующий диск датчика с прорезями на двух радиусах и выходные сигналы датчика. С внешнего радиуса диска снимается информация об угловом положении коленчатого вала шестицилиндрового ДВС, с внутреннего о ВМТ. Светодиоды и фототранзисторы приходится периодически очищать от загрязнения.

Рисунок 24 – Распределитель автомобиля Chrysler с оптическим датчиком

1 – оптический датчик с интегральной микросхемой; 2 – задающий диск; 3 – прорези; 4 – защитная кассета

Рисунок 25 – Задающий диск оптического датчика в распределителе

1 – диск; 2 – прорези внешнего радиуса; 3 – прорези внутреннего радиуса; 4 – сигнал с внутреннего радиуса; 5 – сигнал с внешнего радиуса

Выпускаются серийные микросхемы для подключения к оптическим датчикам. Дешифруется относительное угловое положение и направление вращения. Угловое положение измеряется с погрешностью 10...40 минут. При вращении кодирующего диска может возникать погрешность из-за конечной крутизны фронтов сигналов. Типичный частотный диапазон для светодиода не более 100 кГц. При этом, например, для диска со 100 различимыми позициями частота вращения не может быть более 1000 об/мин.

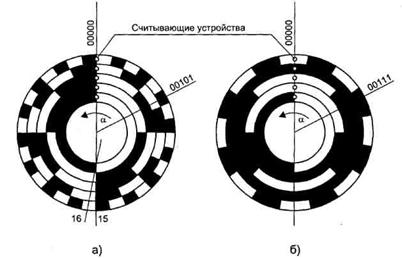

Оптические датчики абсолютного углового положения применяются там, где информация нужна сразу же после подачи питания. Оптические кодирующие диски таких датчиков (рисунок 26) имеют разрешение от 26 до 216, формат данных – двоичный, двоично-десятичный, код Грея. На диске имеется N концентрических дорожек с секторами, где N – разрядность слова. Считывающее устройство может воспринять часть разрядов из соседнего сектора, тогда возникает ошибка считывания. Для уменьшения ошибок считывания, как правило, используется код Грея. В этом коде при изменении любого числа на единицу меняется только один двоичный разряд.

Рисунок 26 – Кодирующие диски

а) – двоичный код; б) – код Грея

Выпускаются также оптические датчики относительного линейного положения, например, для регулятора холостого хода с шаговым двигателем. Датчик и излучатели выполняются в виде модулей, количество отсчетов до 8 на миллиметр. Это дает разрешение до 30 микрон.

Исходя из стоимости производства, требований к точности, надежности помехозащищенности, стойкости к внешним воздействиям, датчики магнитоэлектрические и на эффекте Холла получили наибольшее применение и производятся у нас в стране и за рубежом крупными сериями.

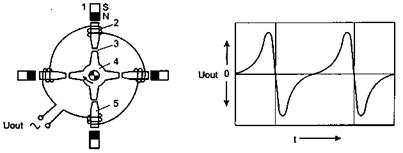

Магнитоэлектрические датчики. Наиболее распространенным типом магнитоэлектрического датчика является генераторный датчик коммутаторного типа с пульсирующим магнитным потоком. Принцип действия такого датчика заключается в изменении магнитного сопротивления магнитной цепи, а следовательно, и магнитного потока в ней, при изменении зазора с помощью ферромагнитного зубчатого ротора (коммутатора).

Рисунок 27 – Принципиальная схема коммутаторного датчика и осциллограмма выходного сигнала

На рисунке 27 показана принципиальная схема магнитоэлектрического датчика коммутаторного типа. При вращении зубчатого ротора в обмотке статора в соответствии с законом электромагнитной индукции возникает переменное напряжение с частотой, соответствующей частоте вращения зубчатого ротора. Напряжение определяется по формуле:

где k – коэффициент, зависящий от характеристик магнитной цепи; w – количество витков обмотки; п – частота вращения зубчатого ротора; dФ/dα – изменение потока Ф в зависимости от угла поворота α.

Когда зубцы ротора 4 приближаются к полюсам 5 статора, в обмотках 2, включенных последовательно и согласованно, нарастает напряжение Uout. При совпадении фронтов зубцов ротора с полюсами статора (со средней их линией) напряжение Uout достигает максимума, затем быстро меняет знак и при удалении зубцов увеличивается в противоположном направлении снова до максимума. Такие датчики еще и по настоящее время применяются в распределителях зажигания, в которых зубчатый ротор устанавливается на распределительный валик и изготавливается из мягкой стали. Число зубцов зависит от числа цилиндров двигателя. Необходимое магнитное поле создают постоянные магниты 1.

В данной симметричной магнитной системе для каждого положения ротора обеспечивается усредненное значение зазора 3, за счет чего компенсируются погрешности изготовления отдельных деталей и биение ротора.

Датчики на эффекте Холла. Благодаря развитию микроэлектроники широкое распространение получили датчики углового положения на эффекте Холла. Эффект Холла возникает в плоской полупроводниковой пластине, внесенной в магнитное поле, при пропускании через нее электрического тока. Если поместить пластинчатый элемент толщиной h в магнитном поле таким образом, чтобы направление индукции В магнитного поля было перпендикулярно плоскости пластины, и пропустить ток I через пластину в продольном направлении, то в поперечном направлении между противоположными гранями пластины возникнет ЭДС Холла:

где k –постоянная Холла, м2/А.

Чувствительность элемента Холла зависит от соотношения между длиной и шириной пластины и повышается при уменьшении ее толщины. Для пленки толщина h достигает 10-6 м, для пластины из полупроводникового кристалла - 10-4 м. Для изготовления элементов Холла используются германий, кремний, арсенид галлия (GaAs), арсенид индия (InAs), антимонид индия (InSb).

Электродвижущая сила самоиндукции Холла очень мала и поэтому должна быть усилена вблизи кристалла для того, чтобы устранить влияние электромагнитных помех. Конструктивно элемент Холла и преобразовательная схема, содержащая усилитель, пороговый элемент, выходной каскад и стабилизатор напряжения, выполняются в виде интегральной микросхемы, которая называется магнитоуп-равляемой интегральной схемой.

Такие интегральные схемы (ИС) с датчиками Холла выпускаются дискретными и аналоговыми. Дискретные ИС применяются в датчиках относительного положения и скорости. Аналоговые – в датчиках абсолютного положения вместо контактных потенциометрических. Дискретные датчики Холла, работающие в условиях подкапотного пространства, имеют погрешность менее 0,5% и используются, как правило, в качестве датчиков положения коленчатого или распределительного валов, в системах зажигания.

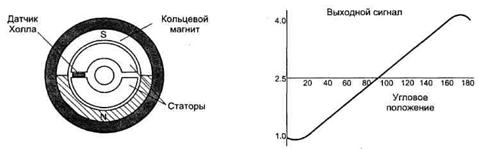

Выходное напряжение аналоговых датчиков Холла пропорционально магнитной индукции поля и напряжению питания, что упрощает их сопряжение с АЦП. На практике для определения углового положения может применяться аналоговый датчик Холла, конструкция которого показана на рисунке 28. При повороте кольцевого магнита относительно статоров, между которыми размещен датчик Холла, выходное напряжение датчика меняется. В диапазоне 150° характеристика линейна, погрешность преобразования менее 1%. В подобных датчиках нет трущихся частей, кроме подшипников, они безинерционны и имеют высокую надежность. Однако стоимость аналоговых датчиков Холла высокая, кроме того, на их чувствительность влияет температура (порядок 0,001/°С). Стоимость – очень существенный фактор для автомобильных датчиков, поэтому в датчиках Холла применяются более дешевые магнитные материалы с низкой температурной стабильностью: ферриты и сплавы AlNiCo (0,002...0,02/ °С). Приходится вводить внешние компенсирующие элементы, программировать характеристики датчика через интерфейс.

Рисунок 28 – Датчик абсолютного углового положения с чувствительным элементом Холла

Сельсины и дифференциальные трансформаторы. В качестве датчиков абсолютного углового положения на автомобилях начинают применяться вращающиеся трансформаторы (сельсины). Ранее они считались слишком дорогостоящими. Сельсины характеризуются высокой разрешающей способностью (до 7'), работают в тяжелых внешних условиях. Обмотки возбуждения запитываются напряжением с частотой 400...20000 Гц, обычно для автомобилей 2...5 кГц. Угловое положение ротора декодируется по сигналам с синусной и косинусной обмоток специальной микросхемой в цифровой код (R-D-converter).

В качестве датчиков абсолютного линейного положения находят применение линейные дифференциальные трансформаторы. Выходной сигнал может быть декодирован специализированной ИС.

Магниторезистивные датчики. В магниторезистивных датчиках используется способность некоторых материалов, например, сплава FeNi, менять свое сопротивление под воздействием изменения напряженности магнитного поля. Такие датчики, как и датчики Холла, безинерционны, также могут работать на нулевой частоте. В рабочем диапазоне магниторезистора его сопротивление меняется в пределах 2,5% по квадратичному закону функции косинуса. Магниторезисторы встраивают в интегральную схему, где размещают и цепи обработки сигнала. Имеются также магниторезисторы с большей чувствительностью: 4...15%.

Датчики детонации

Датчики детонации используются для обнаружения явления детонации при сгорании рабочей смеси в цилиндрах. Контроль за детонацией особенно актуален в современных двигателях с высокой компрессией, так как для их эффективной работы угол опережения зажигания близок к предельному, за которым начинается детонация.

Датчики детонации отличаются большим разнообразием по конструкции и физическим принципам работы, так как имеет место большое количество признаков проявления детонации. Соответственно, датчики могут размещаться на двигателе в различных местах. Обнаружение детонации можно производить различными способами: измерением давления непосредственно в цилиндре, измерением ионизационного тока через электроды свечи после воспламенения и т. д.

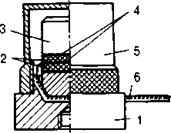

Наиболее распространен способ установления детонации с помощью пьезокварцевого вибродатчика (рисунок 29), все элементы которого крепятся к основанию 1, выполненному из титанового сплава. Пьезоэлектрический преобразователь состоит из двух включенных параллельно кварцевых пьезоэлементов. При возникновении детонации (вибрации) инерционная масса 3 воздействует на пьезоэлементы 2 с соответствующей частотой и усилием. В результате пьезоэффекта появляется переменный сигнал, который снимается с кварцевых пластин с помощью выводов из латунной фольги 4.

Рисунок 29 – Пьезоэлектрический вибродатчик

1 – основание; 2 – пьезоэлементы; 3 – инерционная масса; 4 – латунная фольга; 5 – крышка; 6 – кабель

Датчики кислорода (λ-зонды)

В идеальном случае, когда состав топливовоздушной смеси стехиометрический (λ =1), при сжигании 1 кг (1 л) топлива и 14,7 кг (10 м3) воздуха образуются вода и двуокись углерода. Эти вещества нетоксичны. Но даже при стехиометрическом составе топливовоздушной смеси ее сгорание осуществляется не полностью и образуются токсичные вещества. Сгорание богатой смеси (λ <1) приводит к появлению избыточного количества СО, Н2 и СН, бедные смеси (λ >1) приводят к образованию NOx, О2. На современных автомобилях вредные компоненты выхлопных газов нейтрализуются. Почти любая система нейтрализации содержит в своем составе датчик (или два датчика) концентрации кислорода, который в англоязычной литературе называется лямбда-зондом (λ -зонд).

В современных автомобильных двигателях, снабженных каталитическими нейтрализаторами, важно точно контролировать состав топливовоздушной смеси и поддерживать коэффициент избытка воздуха близким к единице. Для этого применяются датчики кислорода, устанавливаемые в системе отвода выхлопных газов и вырабатывающие сигнал, зависящий от концентрации кислорода в выхлопе. Этот сигнал используется в ЭБУ двигателя для коррекции длительности открывания форсунок, чем обеспечивается поддержание стехиометрического состава топливовоздушной смеси.

В таких случаях используются циркониевые и титановые датчики кислорода, которые реагируют на изменение содержания свободного кислорода в выхлопных газах скачкообразным изменением выходного сигнала в диапазоне значений 0,99…1,01 для коэффициента λ.

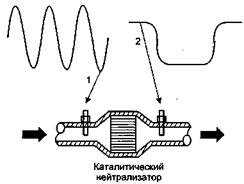

Бортовые диагностические автомобильные системы второго поколения OBD-II должны осуществлять постоянный мониторинг узлов, выход из строя которых приведет к увеличению выбросов токсичных веществ. Прямое измерение концентрации СО, СН и NOx в выхлопных газах на серийных автомобилях экономически нецелесообразно. Вместо этого применяется система нейтрализации с двумя датчиками кислорода. Второй датчик кислорода устанавливается на выходе нейтрализатора и контролирует его исправность (рисунок 30).

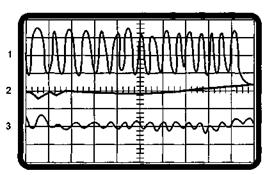

Рисунок 30 – Датчики кислорода на входе (1) и выходе (2) каталитического нейтрализатора с соответствующими выходными сигналами

Система управления подачей топлива в двигатель является релейным стабилизатором стехиометрического состава топливовоздушной смеси, который (состав) колеблется около стехиометрического значения с частотой 4...10 Гц. Колебания отслеживаются первым, входным по отношению к каталитическому нейтрализатору, датчиком кислорода. Сигнал с первого датчика изменяется между значениями 0,1...0,9 В с частотой 4...10 Гц (в соответствии с изменениями концентрации кислорода в выхлопных газах). В исправном нейтрализаторе избыточный кислород участвует в химических реакциях, его концентрация в выхлопных газах уменьшается и в выходном сигнале второго датчика кислорода на выходе нейтрализатора практически нет колебаний (рисунок 31, 2). Чем более засорен или отравлен нейтрализатор, тем более похожи сигналы входного и выходного датчиков (рисунок 31, 1 и 3).

Рисунок 31 – Выходной сигнал входного (1) и выходного (2 и 3) датчиков кислорода

Ужесточение требований к уменьшению количества токсичных веществ, выбрасываемых в атмосферу с выхлопными газами автомобиля, в частности возможное нормирование в ближайшее время содержания СО2, а также повышение требований к топливной экономичности делают необходимым применение двигателей, более эффективно использующих топливо. Потенциально таким требованиям отвечают двигатели, работающие на обедненных смесях. Использование рабочих смесей с соотношением воздух/топливо 16:1...25:1, когда имеет место активное выгорание избыточного кислорода, может дать экономию топлива по меньшей мере на 10% и значительное уменьшение содержания NOx и СО в выхлопных газах.

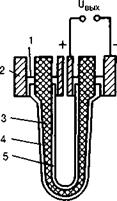

Циркониевый датчик (рисунок 32) имеет два электрода – внешний 4 и внутренний 5. Оба электрода выполнены из пористой платины или ее сплава и разделены слоем твердого электролита. Электролитом является диоксид циркония ZrO2 с добавлением оксида иттрия Y2О3 для повышения ионной проводимости электролита. Среда, окружающая внутренний электрод, имеет постоянное парциальное давление кислорода. Внешний электрод омывается потоком отработавших газов в выпускной системе двигателя с переменным парциальным давлением кислорода. Ионная проводимость твердого электролита, возникающая вследствие разности парциальных давлений кислорода на внешнем и внутреннем электродах, обусловливает появление разности потенциалов между ними.

Рисунок 32 – Схема циркониевого датчика кислорода (λ -зонда)

1 – электропроводное уплотнение; 2 – корпус; 3 – твердый электролит; 4, 5 – внешний и внутренний электроды

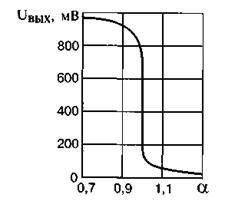

При низком уровне парциального давления кислорода в отработавших газах, когда двигатель работает на обогащенной смеси (λ <1), датчик, как гальванический элемент, генерирует высокое напряжение (700-1000 мВ). При переходе на обедненную смесь (λ >1) парциальное давление кислорода в отработавших газах заметно увеличивается, что приводит к резкому падению напряжения на выходе датчика до 50-100 мВ. Такое резкое падение напряжения датчика (рисунок 33) при переходе от обогащенных к обедненных смесям позволяет определить стехиометрический состав смеси с погрешностью не более ±0,5%.

Рисунок 33 – Характеристика циркониевого датчика кислорода

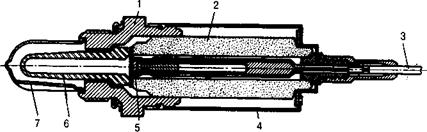

Конструкция датчика кислорода на основе диоксида циркония показана на рисунке 34.

Рисунок 34 – Циркониевый датчик кислорода

1 – металлический корпус; 2 – уплотнение; 3 – соединительный кабель; 4 – кожух; 5 – контактный стержень; 6 – активный элемент из двуокиси циркония; 7 – защитный колпачок с прорезями

Принцип работы датчика кислорода на базе диоксида титана ТiO2 основан на изменении электропроводности ТiO2 при изменении парциального давления кислорода в выпускной системе. Конструкция датчика представлена на рисунке 35. Параллельно чувствительному элементу 1 датчика подключен термистор для компенсации влияния температуры на сопротивление соединения ТiO2.

Рисунок 35 – Датчик кислорода на основе ТiO

1 – чувствительный элемент; 2 – металлический корпус; 3 – изолятор; 4 – входные контакты; 5 – уплотнение; 6 – защитный кожух

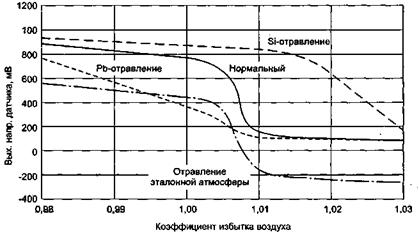

При появлении некоторых веществ в выпускном коллекторе происходит изменение статических характеристик датчика кислорода (отравление) и преждевременный выход его из строя. Чаще всего это свинец (Рb) из этилированного бензина или кремний (Si) из силиконовых герметиков (рисунок 36).

Рисунок 36 – Влияние различных факторов на характеристики датчика кислорода

Кроме того, на динамические характеристики системы управления двигателем влияет конструкция датчика кислорода, его расположение, техническое состояние. Без защитного колпачка датчик на основе ZrО2 способен переключаться за время менее 10 мс при температуре керамики 900 ºС. Большинство систем управления двигателем не нуждаются в таком быстродействии, и оно ограничивается.

Датчик кислорода размещается на расстоянии 0,2...2 м (обычно 1 м) от выпускных клапанов, чтобы газы из всех цилиндров равномерно перемешивались, а транспортное запаздывание не было слишком большим. Запаздывание составляет от 500 мс на холостом ходу до 20 мс под нагрузкой.