Введение

Я, Пересыпкина Мадина Саодаткадамовна, проходила первую производственную практику на предприятии ООО «Завод безалкогольных напитков» на протяжении четырех недель с 21 июня по 18 июля 2012 года.

Руководителем практики являлась начальник производства ООО «Завод безалкогольных напитков» Сараева М. П..

Целью данной практики является закрепление и расширение теоритических знаний, полученные студентами в университете по дисциплинам общеинженерной подготовки, а также помочь преобрести практические навыки самостоятельной работы на рабочих местах.

Первая производственная практика должна подготовить студентов к слушанию и изучению специальных курсов и способствовать приобретению первоначальных производственных навыков и знаний в решении конкретных конструкторских, технологических, исследовательских и организационно-технических задач.

ООО «Завод безалкогольных напитков» состоит из нескольких отделов, таких как: отдел кадров, отдел снабжения, отдел по производству, отдел сбыта, котельная и т. д.

1.

История развития предприятия

Магнитогорский завод пиво-безалкогольных напитков основан в 1935 году. Продукция завода: газированная вода, пиво бутылочное и разливное, квас бочковой, была востребована торговыми предприятиями г. Магнитогорска и прилегающими сельскими районами. Качество продукции всегда было на высоте, что достигалось мощным технологичным оборудованием и хорошей подготовкой кадров. Во времена перестройки 1985-1989 годы завод прекратил производство пива. В начале 90-х годов было начато производство вин и слабоалкогольных напитков, но в угоду соблюдения законности деятельности предприятия. Это начинание прекратилось.

|

|

Современную историю Магнитогорского завода безалкогольных напитков ведет с середины 90-х годов. Продукцией завода и по сей день являются газированные воды, квас. Были освоены и успешно реализованы новые виды продукции: ПЭТ-бутылка, газированные воды, фасованные в ПЭТ-тару. В очень тяжелые 90-ые годы руководством завода было сделано главное - сохранены производственные мощности и кадры предприятия, что и дало все основания к развитию производства в середине 2000-х годов.

В 2003 году Магнитогорский завод безалкогольных напитков начал выпуск новой продукции по рецептам 50-х годов. Как утверждал начальник отдела сбыта завода Анатолий Вошев, газированная вода "Лимонад", "Дюшес", "Крем-сода" и "Буратино" не содержит химических добавок и выпускается в стеклянных бутылках объемом 0,5 литра. Также завод начал выпуск кислого и сладкого кваса.

В конце 2008 г была реализована 1 часть программы развития предприятия - внедрена новая линия по производству чистой питьевой воды, что дало возможность в 2009 году заключить договор на поставку чистой питьевой воды с ОАО "ММК" и его структурными подразделениями. Данный продукт позволяет так же выходить с большим ликвидным ассортиментом в торговые сети города Магнитогорска. Идет полным ходом 2-я часть программы развития предприятия, которая включает в себя техническое переоснащение производства. Это позволит увеличить объем производства, ассортимент выпускаемой продукции и снизить себестоимость. 3-я часть программы развития также параллельным курсом внедряется в жизнь. Это заключение договора с Пивзаводом города Рудный Республики Казахстан, что позволит полностью охватить весь спектр исторически сложившейся деятельности ООО "Магнитогорского завода пиво-безалкогольных напитков".

|

|

В наше время завод производит и реализует на рынке г.Магнитогорска газированные напитки, ПЭТ-тару, квас, осуществляет доставку питьевой воды. В 2007 году была начата реорганизация предприятия, в результате которой основным производственным предприятием в структуре завода стало ООО "ЗБН", занимающееся производством и реализацией газированных напитков, ПЭТ-тары. В 2007 году по заказу ОАО "ММК" был разработан и внедрен новый продукт - минерализованная вода "Сталевар Магнитки" для питьевого режима горячего производства градообразующего предприятия и его дочек. Этот продукт и по сей день с успехом поставляется заказчику. В 2008 году было организовано еще одно структурное предприятие завода - ООО "МЗПБН", которое является производителем кваса и новых видов продукции, а так же тепла вырабатываемого котельной предприятия. Если до этого она отапливала только сам завод, то благодаря переоснащению оборудования, было реализовано производство тепловой энергии для близлежайших предприятий, что стало приносить дополнительный доход в отопительный сезон.

2.

Ассортимент выпускаемой продукции и перспективы развития

Основным видом деятельности ООО «Магнитогорский завод пиво-безалкогольных напитков» является производство и продажа безалкогольных напитков, разливного кваса <https://www.zavodbn.ru/prod/kvas.html>, пэт-бутылок <https://www.zavodbn.ru/prod/pet.html>, продажа настоящего Чешского пива <https://www.zavodbn.ru/prod/beer.html>, производство и доставка бутилированной воды <https://www.zavodbn.ru/prod/category/vodapit.html> в Челябинской области и городе Магнитогорске. Также ООО «Магнитогорский завод пиво-безалкогольных напитков» осуществляет продажу качественных настольных и напольных кулеров для воды фирмы Host Frost <https://www.zavodbn.ru/kuler.html>.

|

|

ООО «Магнитогорский завод пиво-безалкогольных напитков» выпускает более 10 видов газированной воды в емкости 1,5 литра, 1 литр, 0,5 литра и 0,33 литра.

Газированная вода <https://www.zavodbn.ru/prod/category/gazvodapodslast.html> производится на сахаре или со следующими ароматами: апельсина, банана, малины, абрикоса, буратино, колокольчик, крем-сода, лимона, лимонад, дюшес, тархун, ананаса, барбариса и яблока.

Производятся ПЭТ бутылки разным литражем: 5, 2, 1,5, 1, 0,5, 0,33 литра. ООО "ЗБН" начал реализовывать квас и газированную воду на сахаре в"термокегах" объемом по 25 и 20 литров.Для реализация первая партия предоставляется на пробу, в случае не реализации партия списывается. Термокега - это абсолютно автономный прибор, сохраняет продукт содержащейся в ней газированным и охлажденным в течении 72ч. В летний период с мая по сентябрь месяц активно осуществляется производство и реализация живого кваса <https://www.zavodbn.ru/prod/kvas.html>, квас реализуется в бочках и нарозлив <https://www.zavodbn.ru/prod/kvas.html>. Квас натурального брожения основан на русских традициях. Квас является нашим конкурентным преимуществом. Никто на данный момент на территории г. Магнитогорска и его окрестностях не может выпускать натуральный квас в необходимых объемах.

«Магнитогорский завод пиво-безалкогольных напитков» производит питьевую газированную и негазированную воду <https://www.zavodbn.ru/prod/voda-pit.html> «Океан здоровья», «Кристальная люкс».Эта вода первой категории качества.

Дополнительным видом деятельности ООО «МЗПБН» является производство пара и горячей воды <https://www.zavodbn.ru/kotelnaja.html> по городу Магнитогорску. То есть на территории Завода находиться котельная. Основными потребителями тепла является ЗАО НПО «Белмаг», ЗАО «Южуралэлектромонтаж», ЗАО Южуралэнергомонтаж».

Перспективой развития является внедрения на питьевой рынок нашего региона новых видов продукции и модернизация производственного оборудования, для обеспечения в полном объеме потребности питьевого рынка нашего региона как в зимний так и в летний период, увеличение рынка сбыта.

Заключены договора с перспективными потребителями:ТК «Класс», ИП Полянин-оптовый покупатель г.Челябинска, ТГ ООО «Медведь», ООО «Смак», ОАО "ММК".

Рост потребления нашей продукции и спроса на нее свиджетельствуют о развитии нашего предприятия и о значительном улучшении показателей финансовой экономической деятельности нашего завода.

3.

Оснащенность современным оборудованием

1 Оборудование розлива напитков

Как известно, безалкогольные напитки разливают в бутылки. Пустые бутылки, расставленные на поддонах, движутся по автоматической линии в больших пакетах. Депалетизатор <https://www.bastech.ru/equip/lvi/depal/depal_sdvig/> расформировывает пакеты, далее ящики с бутылками попадают в аппарат, который осуществляет выемку посуды. На пластинчатом конвейере бутылки двигаются к моечной машине. Пустые ящики из-под бутылок подвергаются санитарной обработке.

Чистые бутылки проходят особый контроль в инспекционных аппаратах - визуальном <https://www.bastech.ru/equip/lvi/inspector/brakerag/> и электронном <https://www.bastech.ru/equip/lvi/inspector/brakerag_ele/>бракеражах. Назначение бракеражей - проверка бутылок на наличие посторонних частиц, нарушений структуры стекла, грязи. Затем чистые порожние бутылки оказываются в моноблоке <https://www.bastech.ru/equip/lvi/razliv_lvi/monomlok/> или в триблоке розлива <https://www.bastech.ru/equip/lvi/razliv_lvi/triblok/>. После этого бутылки с напитком снова подвергают осмотру на бракеражном аппарате, чтобы повторно проверить чистоту посуды и убедиться в отсутствии посторонних включений или недолива.

Для оформления бутылки помещают в этикетировочный аппарат <https://www.bastech.ru/equip/wine/labelling/>. Бутылки укладывают в ящики, которые уже были подвержены санобработке, формируют пакеты из ящиков при помощи паллетайзера <https://www.bastech.ru/equip/lvi/depal/pal/>.

Автомат групповой упаковки бутылок в термоусадочную пленку без картонной подложки так же имеет участок группирования бутылок по группам, например по 6 шт. (2х3шт.).

После чего, группа бутылок направляется в зону обмотки. Происходит это следующим образом: группа бутылок направляется на растянутую снизу-вверх пленку и, проходя через нее, натягивает и наматывает её на себя. Далее, специальный узел спайки отрезает пленку намотавшуюся на бутылки, спаивает ее края, и одновременно спаивает свободные концы пленки, которая будет наматываться на следующую группу бутылок.За тем, группа бутылок, обмотанная пленкой, направляется в термо-туннель, где полиэтилен под действием температуры утягивается, плотно обтягивая бутылки. На выходе из туннеля, упаковка охлаждается потоком воздуха посредством вентилятора и затвердевает.

Рис.1 Автомат групповой упаковки в термоусадочнубю пленку без картонной подложки

Рис. 2 Автомат групповой упаковки в термоусадочнубю пленку без картонной подложки

4.

Технология производства продукции

ассортимент продукция технология контроль

Технология приготовления слабоалкогольных и безалкогольных напитков состоит из конкретных операций, осуществляемых в строгом порядке.

ЗБН получает исходную воду из Верхнекизильского водозабора, вкусовые качества которой сравнимы с байкальской водой, что выгодно отличает её от воды из других городских водозаборов.

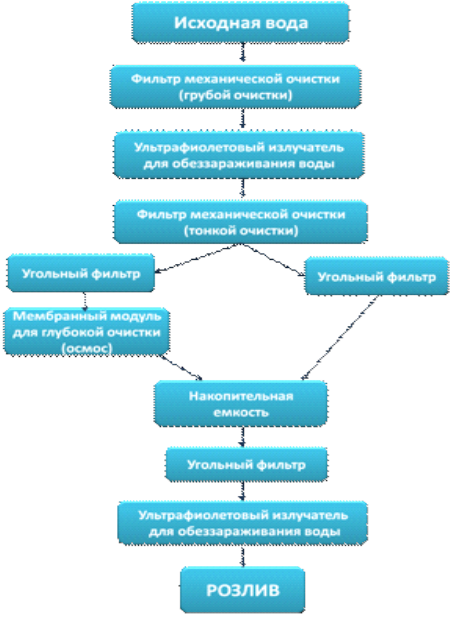

Исходная вода подаётся на фильтр грубой очистки, где из неё удаляются всяческие примеси. Затем вода облучается ультрафиолетом, который обеззараживает её.

Фильтр тонкой очистки продолжает очищать воду от ещё более мелких примесей и взвесей. Следующий фильтр - угольный - очищает воду от органических примесей.

Мембранный модуль глубокой очистки, так называемый «обратный осмос» - делает воду очищенной от всех вредных растворённых солей и других веществ, превращая её чистейшую и безопасную для здоровья человека влагу.

Воды такой чистоты Вам не приготовит ни один домашний фильтр. Кроме того, используя нашу воду, очищенную «осмосом», Вы продлите бесперебойную работу Ваших электрочайников, кулеров и водонагревателей, потому что от нашей воды никакой накипи не образуется.

Затем делаем воду вкусной и полезной, то есть, минерализуем её, насыщая калием, кальцием, магнием в количествах, обеспечивающих ежедневную потребность человека в этих элементах. Накапливаем воду в резервуаре и разливаем в многократно вымытые и стерилизованные бутыли, предварительно обеззараживая её ультрафиолетовым излучением ещё раз.

С помощью насоса очищенная вода проходит мембранный фильтр <https://www.bastech.ru/equip/lvi/filters/microfilter/> и попадает в холодильник, насыщается диоксидом углерода. После этого производится смешивание воды и купажного сиропа.

В сироповарочном аппарате <https://www.bastech.ru/equip/drinks/prig_napitkov/sirup/> проходит производство сахарного сиропа. Сначала очищенную воду нагревают до кипения, после этого постепенно всыпают сахар при постоянном помешивании. Сахар тоже предварительно очищают. Весь процесс кипячения длится около получаса, при этом образовавшуюся пену убирают. Далее температуру состава уменьшают до 80°С и добавляют лимонную кислоту. В итоге, горячий сироп помещают в сборник. Сироп проходит пластинчатый фильтр <https://www.bastech.ru/equip/beer/filters1/platefilter/>, а затем пластинчатый теплообменник <https://www.bastech.ru/equip/lvi/frozen/plate_exchanger/>, после чего его охлаждают и заливают в специальные резервуары на хранение <https://www.bastech.ru/equip/wine/emkosti/emkost_hran/>. В готовом сиропе по технологии содержание сахара должно соответствовать 60-65%.

Технология насыщения напитка (или воды) диоксидом углерода автоматизирована на крупных предприятиях и представляет собой непрерывный процесс. После охлаждения до 4-7°С вода попадает в деаэратор, где из нее удаляют растворенный воздух, потом она посредством насоса оказывается в сатураторе, где и насыщается диоксидом углерода. Далее напиток заливают в фасовочный аппарат. Считается, что наиболее правильным способом изготовления купажного сиропа, с точки зрения технологии, является тот, при котором сначала смешивается вода с сиропом, а потом происходит насыщение состава диоксидом углерода.

<https://www.zavodbn.ru/images/stories/shema.png>

<https://www.zavodbn.ru/images/stories/shema.png>

Рис. 3 Схема очистки воды от примесей

Технология производство кваса

Полный цикл изготовления кваса натурального брожения, от начала приготовления до линии розлива составляет 3 суток.

Цикл изготовления включает в себя приготовление сахарного сиропа, приёмку и стерилизацию концентрата квасного сусла (ККС), подготовку и хранение «исправленной» воды, выращивание и подготовку дрожжей. После проведения подготовительных работ в бродильное отделение подаётся «исправленная» вода, которая смешивается в потоке с сахарным сиропом и ККС, также в момент смешивания в поток дозируются дрожжи. Так в бродильное отделение поступает квасное сусло. Брожения квасного сусла, до получения натурального кваса, составляет в среднем одни сутки, в зависимости от рецептуры. С отделения брожения квас поступает в отделение фильтрации и далее на линию розлива.

Первая площадка представляет собой здание с габаритными размерами (Ш/Д/В м.)30/37/7, в котором расположены следующие отделения и технологическое оборудование:

1. Отделение приготовления и хранения сахарного сиропа <https://www.zavkom.com/index.php/ru/kvass-tech/212-2010-07-27-18-51-42>

. Отделение стерилизации концентрата квасного сусла (ККС). <https://www.zavkom.com/index.php/ru/kvass-tech/213-2010-07-27-18-52-34>

. Водоподготовительное отделение <https://www.zavkom.com/index.php/ru/kvass-tech/214-2010-07-27-18-53-29>

. Отделение хранения и распределения воды <https://www.zavkom.com/index.php/ru/kvass-tech/215-2010-07-27-18-54-02>

. Дрожжевое отделение <https://www.zavkom.com/index.php/ru/kvass-tech/216-2010-07-27-18-54-40>

. Двухконтурная автоматическая станция CIP мойки <https://www.zavkom.com/index.php/ru/kvass-tech/217----cip->

Вторая площадка представляет собой здание с габаритными размерами (Ш/Д/В м.) 14/14/4, в котором расположено бродильное отделение <https://www.zavkom.com/index.php/ru/kvass-tech/218-2010-07-27-18-57-01>

Стоимость комплексного завода по производству кваса натурального брожения зависит от сложности предприятия (имеющихся на площадке строений, подведения имеющихся технологических магистралей и т.д.), уровня автоматизации и многих других параметров.

Технология производства минеральных вод

Технологический процесс, обеспечивающий выпуск минеральных вод бутылочного розлива, включает следующие основные этапы:

подъем воды на поверхность земли и транспортировку ее от каптажного сооружения (источника) на завод (цех) розлива, резервирование воды, ее обработку (охлаждение, фильтрование, обеззараживание, стабилизацию состава, насыщение двуокисью углерода), мойку бутылок, розлив минеральной воды в бутылки, укупорку, бракераж, этикетирование, укладку бутылок в ящики, хранение готовой продукции и контроль качества природной воды и готовой продукции.

Минеральную воду поднимают на поверхность и подают на керамические или пластинчатые фильтры, затем на теплообменник и в промежуточный сборник. Затем воду подают на сатуратор (насыщение двуокисью углерода) и обеззараживающую установку и в резервуар разливочной машины. Затем розлив минеральной воды и ее оформление.

Все эксплуатируемые минеральные воды подлежат каптированию. Каптаж представляет собой водозаборное сооружение, посредством которого достигается рациональный способ захвата воды, выведение ее на поверхность земли и контроль за режимом подачи воды.

Каптаж состоит из подземной и поверхностной частей. Забор воды осуществляется двумя способами: самоизливом и откачкой насосами. Каптаж должен быть оборудован надкаптажным закрытым помещением с освещением и вентиляцией.

Подача воды от скважины до заводов розлива осуществляется одним из трех способов: трубопроводами, автоцистернами, железнодорожными цистернами.

Общие требования при всех способах доставки воды сводятся к сохранению физико-химических свойств и качества воды.

Сохранение физико-химических свойств и качества воды зависит от многих факторов, таких как выбор материала, используемого для изготовления трубопроводов и цистерн, соблюдения условий транспортирования, стабилизации химического состава воды, соблюдения санитарно-бактериологического состояния воды и оборудования.

На каждой технологической операции проводится контроль качества процесса и воды.

Результаты органолептического, химического и санитарно-бактериологического анализа разливаемых вод фиксируются в специальных лабораторных журналах.

Оформление продукции

На цилиндрическую часть бутылок на высоте 3+-0,5 см от дна бутылок приклеиваются этикетки, утвержденного образца. Этикетка должна быть приклеена к бутылке прочно, ровно, без перекосов и деформаций. Бутылки с разлитой в них минеральной водой должны быть герметично укупорены.

Информацию для потребителя представляют непосредственно с пищевым продуктом в виде текста, условных обозначений и рисунков на потребительской таре, этикетке, контрэтикетке, кольеретке, ярлыке, пробке, листе вкладыше. Дату изготовления и дату упаковывания наносят в виде двузначных чисел, обозначающих число, месяц и год (например, 22.05.06.), или отметок против чисел на кромках этикетки, или дают ссылку, где она указана.

Маркировка:

наименование продукта;

тип (газированная, негазированная);

наименование группы воды, номер скважины или название источника;

наименование и местонахождение изготовителя (юридический адрес, включая страну, и, при несовпадении с юридическим адресом, адреса производства) и организации в РБ, уполномоченной изготовителем на принятие претензий от потребителей на ее территории (при наличии);

объем;

товарный знак изготовителя (при наличии);

назначение воды (столовая, лечебно-столовая, лечебная);

минерализация, г/дм куб.;

условия хранения;

дата розлива;

срок годности;

обозначение документа, в соответствии с которым изготовлен и может быть идентифицирован продукт;

химический состав воды;

пищевые добавки, ароматизаторы, биологически активные добавки к пище, ингредиенты продуктов нетрадиционного состава;

показания по лечебному применению (для лечебно-столовых и лечебных вод);

информация о подтверждении соответствия;

Дополнительно могут быть нанесены другие надписи информационного и рекламного характера, относящиеся к данному продукту.

5.

Качественные показатели продукции

По внешнему виду напитки должны соответствовать требованиям, указанным в таблица 2:

Таблица 2.

| Наименование показателя | Характеристика | |

| Прозрачные | Замутненные | |

| Внешний вид | Прозрачная жидкость без осадка и взвешенных частиц. Допускается легкая опалесценция, обусловленная особенностями используемого сырья | Непрозрачная жидкость без посторонних включений, не свойственных продукту. Допускается наличие взвесей или осадка частиц используемого сырья |

По физико-химическим показателям напитки должны соответствовать требованиям, указанным в таблице 3.

Таблица 3.

| Наименование показателя | Значение |

| Массовая доля сухих веществ, % | В соответствии с рецептурами |

| Кислотность, см3 раствора гидроокиси натрия концентрацией 1 моль/дм, израсходованного на титрование 100 см3 напитка, или рН | |

| Массовая доля двуокиси углерода в газированных напитках (кроме разлитых в металлические банки), %, не менее | 0,4 |

| Массовая доля двуокиси углерода в газированных напитках, разлитых в металлические банки, %, не менее | 0,2 |

| Давление двуокиси углерода в бутылке при температуре 20 "С, кПа, не менее | |

| Массовая доля двуокиси углерода в квасных напитках, %, не менее | 0,3 |

| Массовая доля спирта в квасах брожения, %, не более | 1,2 |

Стойкость концентрированных напитков указана в таблице 4.

Таблица 4.

| Способ обработки | Стойкость, сут | |

| без консервантов | с консервантом | |

| Непастеризованные | 30-60 | 60-90 |

| Пастеризованные | 60-90 | 90-120 |

Стойкость неконцентрированных напитков указана в таблице 5.

Таблица 5.

| Группа напитка, способ обработки | Стойкость, сут | |||

| Газированные напитки | Негазированные напитки | |||

| Без кон-серванта | С кон-сервантом | Без кон-серванта | С кон-сервантом | |

| Напитки, разлитые в потребительскую тару | ||||

| Сокосодержащие напитки, морсы, напитки на растительном сырье непастеризованные | 5-30 | 20-60 | 5-30 | 20-60 |

| Остальные напитки непастеризованные | 7-30 | 30-60 | 7-30 | 30-60 |

| Пастеризованные напитки | 30-60 | 60-90 | 30-60 | 60-90 |

| Напитки, разлитые в кеги | ||||

| Сокосодержащие напитки, морсы, напитки на растительном сырье непастеризованные | 5-30 | 10-60 | 4-10 | 10-60 |

| Остальные напитки непастеризованные | 7-30 | 30-60 | 4-10 | 30-60 |

| Пастеризованные напитки | 30-60 | 60-90 | 30-60 | 60-90 |

| Напитки, разлитые в тару типа Тетра-Брик-Асептик, Комби-Блок-Асептик, Пют-Пак, в тару из термопластичных полимерных или комбинированных материалов | ||||

| Пастеризованные напитки | - | - | 90-180 | 180-270 |

| Напитки, разлитые в транспортную тару | ||||

| Все группы напитков | - | - | 2-5 | - |

Содержание бензоата натрия в готовом напитке (при его использовании) должно составлять не более 150 мг/дм3в расчете на бензойную кислоту.

Содержание сорбиновой кислоты в готовом напитке (при ее использовании) должно составлять не более 300 мг/дм3. Содержание сорбиновой кислоты в готовом напитке при ее использовании совместно с бензоатом натрия должно составлять не более 250 мг/дм3.

Содержание токсичных элементов в напитках не должно превышать допустимых уровней (мг/кг, не более), установленных в СанПиН 2.3.2.1078-01 "Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов. Санитарные нормы и правила": ртути - 0,005; свинца - 0,3; мышьяка - 0,1; кадмия - 0,03. Микробиологические показатели напитков должны также отвечать требованиям СанПиН 2.3.2.1078-01. Данные показатели отражены в таблице 6.

Таблица 6

| Наименование продукта | КМАФАнМ, КОЕ/г, не более | Масса продукта (г), в которой не допускаются | Дрожжи и плесени, КОЕ/г, (см3) | |

| БГКП (колиформы) | Патогенные, в т. ч. сальмонеллы | |||

| Напитки безалкогольные непастеризованные и без консерванта со сроком стойкости менее 30 суток | ||||

| Напитки безалкогольные со сроком стойкости 30 суток и более: на сахарах на подсластителях сокосодержащие | 333 333 333 | 25 25 25 | ||

| Напитки брожения: хлебный квас на чистых культурах хлебный квас на хлебопекарных дрожжах | 1,0 0,1 | 25 25 |

6.

Методы анализа и контроля продукции

Экспертизу качества газированных напитков проводили по трем основным направлениям:

. Органолептическая оценка газированных напитков отечественного производства.

. Оценка физико-химических показателей качества;

. Экспертиза маркировки и упаковки.

Органолептические показатели - прозрачность, цвет, аромат и вкус - определяются органами чувств (зрением, обонянием, осязанием).

При оценке органолептических свойств безалкогольных газированных плодово-ягодных напитков пользуются 100-балльной системой (табл. 7)

Таблица 7 Оценка органолептических свойств безалкогольных напитков

| Показатели качества | Количество баллов при оценке | |||

| отлично | хорошо | удовлетворительно | плохо | |

| Прозрачность | Ниже 13 | |||

| Вкус и аромат | 47-50 | 45-46 | 43-44 | Ниже 43 |

| Насыщенность двуокисью углерода | 34-35 | 31-33 | 29-31 | Ниже 29 |

| Итого баллов | 96-100 | 90-95 | 85-89 | 84 и ниже |

Из физико-химических показателей при исследовании качества безалкогольных напитков определяли содержание сухих веществ (оно в зависимости от вида изделия колеблется от 5,0 до 6,0%), кислотность в мл 1 н. раствора щелочи на 100 см3 напитка (1,7-3,5), количество растворенной углекислоты (не менее 0,42% в напитках высшей категории и 0,4% в напитках первой категории).

Маркировку и упаковку оценивали визуально, проверяли на соответствие ГОСТ Р 51074-2003.

Микробиологический анализ проводят в соответствие с ГОСТ 30712-2001.

Заключение

За время прохождения первой производственной практики с 21 июня по 18 июля 2012 года в ООО «Завод безалкогольных напитков» были проведены такие мероприятия, как ознакомление с предприятием и техникой безопасности, изучение структурной организации предприятия, изучение документации.

Библиографический список

1. ООО «Завод безалкогольных напитков» [Электронный ресурс].: <https://www.zavodbn.ru/story.html>

. ГОСТ 30712-2001 «Продукты безалкогольной промышленности. Методы микробиологического анализа»

. СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов»