Шаг 2.1. НЕ ВЫПОЛНЯТЬ Т ПРИЛОЖЕНИЕ №ЕХНОЛОГИЧЕСКУЮ ОПЕРАЦИЮ.

Выяснить, возникают ли вредные последствия в будущем на уровнях системы, надсистемы и подсистемы, если технологическую операцию, при которой возникает проблема, не выполнять. Если вредных последствий не возникает, проблему считать ложной.

ПРИМЕР 1 СТРОГАНИЕ БРУСА

По специальному заказу завод в массовом количестве изготовлял корпусные сварные изделия из брускового металла. На складе был большой запас бруса толщиной 20 мм. Для выпускаемых изделий требовался брус толщиной 18 мм. Строгальный участок, на котором с бруса снимались лишние 2 мм, не справлялся с объемом возросших работ. Возникла проблема, как повысить производительность участка, чтобы завод мог выполнить работу в договорные сроки. Была организована работа в три смены, но и это не спасало положения.

Дирекция завода уже была готова пойти на крупные расходы и закупить новые станки, чтобы не упустить выгодный заказ. Однако, при общении с заказчиком выяснилось, что толщина изделия 18 мм. является минимально допустимой, а если изделия будут толще, то это даже лучше и он, заказчик, готов даже немного доплатить за более прочные изделия.

ПРИМЕР 2 ОЧИСТКА ГАЗГОЛЬДЕРА

Газгольдер - аппарат, применяемый в химической промышленности для приема, хранения и выдачи газа. Аппарат выполнен в виде большого перевернутого колокола, который плавает в открытом водяном бассейне. Зимой при отрицательной температуре воздуха вода в бассейне подогревается. Однако верхняя часть газгольдера внутри покрывается толстым слоем инея, который в виде снеговой шубы нарастает все больше и больше. В технологической документации завода отдельным пунктом стоит требование через определенное время удалять эту снеговую шубу. Специальные люди, одетые в гидрокостюмы и противогазы с помощью скребков и лопат снимали иней с внутренней части газгольдера. Работа медленная, трудная и очень опасная для здоровья человека. Попытка механизировать данную операцию не увенчалась успехом. На большом химическом комбинате был объявлен конкурс на лучшее решение проблемы. Что делать?

|

|

Анализ и последующая практика показала, что данная проблема ложная. Снеговая шуба никаких вредных последствий на хранимый газ и на последующий технологический процесс не оказывает. Внутреннюю поверхность газгольдера перестали чистить от нарастающего инея. Было замечено, что со временем рост снеговой шубы замедляется и останавливается. Таким образом, были сохранены финансовые средства, затрачиваемые на выполнение ненужной работы, и, главное, сохранено здоровье людей.

Приложение № 4. Примеры разбора задач по алгоритму. Часть 2. шаг 2.2

ПРОВЕРКА ПРОБЛЕМЫНА ЛОЖНОСТЬ

Шаг 2.2. НЕ УСТРАНЯТЬ НЕДОСТАТОК

Выяснить, возникают ли вредные последствия в будущем на уровнях системы, надсистемы и подсистемы, если недостаток, возникающий при выполнении какой либо операции, не устранять. Если вредных последствий не возникает или недостаток самоустраняется, проблему считать ложной.

ПРИМЕР 1.СКРУТКА ПЛАСТИНЫ

После термообработки стальная пластинка иногда приобретала небольшую осевую скрутку. По этой причине 10% изделий уходило в брак. Технологи цеха потратили много усилий, чтобы устранить данный недостаток, но полного успеха достигнуть не могли.

|

|

Когда проверили, какое влияние оказывает скрутка пластины на работу устройства, в котором она применялась, то выяснили - никаких вредных последствий не возникает. Пластинка зажималась между двумя деталями и ее скрутка исчезала. Более того, скрученная пластинка облегчала разборку этого же устройства. При отворачивании болтов под действием скрученной пластины детали сами разъединялись и уже не требовались специальные клинья, применяемые ранее для разборки. Цех перестал считать скрутку пластины браком.

ПРИМЕР 2. ЗАЛИВКА АНОДОДЕРЖАТЕЛЕЙ

В современном электролизном производстве алюминия применяют обожженные анодные блоки. Чтобы установить эти блоки в электролизные ванны, в их гнезда вставляют анододержатели и заливают жидким чугуном. Горячий металл, находясь в замкнутом объеме, остывает быстро и неравномерно. В результате иногда на его поверхности возникают трещины, которые не допускаются утвержденными технологическими нормами. Исправить этот недостаток уже невозможно и дорогое изделие отправляется в брак.

Заводские инженеры и рационализаторы перепробовали десятки режимов различных заливок чугуна и различные приспособления, но трещины все равно продолжали неожиданно появляться. Институтам было дано задание разработать такой сплав чугуна, который при остывании не образует трещин. Длительная разработка такого чугуна не принесла положительных результатов. Десятки дорогих анодных блоков продолжали уходить в брак. Так продолжалось несколько лет.

|

|

Решили проверить, какое влияние оказывает трещина на технологический процесс получения алюминия. Многократные и длительные испытания показали, что трещина в залитом чугуне не оказывает никакого вредного влияния на работу анодного блока в электролизной ванне, не уменьшается производительность, не возрастает потребление тока и не ухудшается качество получаемого алюминия. Проблема перестала существовать.

ПРИМЕР 3. СНЯТИЕ ЗАУСЕНЦЕВ С МИКРОШЕСТЕРНИ

Завод в массовом количестве изготовлял из специальной высоковязкой стали микрошестерни для высокоточных приборов. Нарезание зубьев выполнялось на высокопроизводительных автоматах. Проблема состояла в удалении заусенцев, которые неизбежно образовывались на торце шестерни в момент выхода фрезы из заготовки.

Удалять заусенцы, используя все известные способы, не удавалось. Были испытаны пескоструйный, ультразвуковой, электрогидравлический, лазерный и другие, но все они оказались не пригодными. Микрошестерня имеет очень мелкий зуб, размеры и масса которого соизмеримы с заусенцем, поэтому в момент удаления заусенцев, любым известным способом, неизбежно повреждался и зуб. Бригады женщин с помощью надфилей и шлифовальной пасты вручную удаляли заусенцы. Это была одна из высокозатратных операций во всей технологии изготовления приборов.

При анализе последующих технологических операций было выяснено; изготовленные шестеренки насаживались на вал микродвигателя и приваривались к нему. Затем, высокоскоростным шлифовальным кругом, с торца шестеренки снимались наплывы металла, образованные сваркой, и шлифовалась поверхность.

При операции шлифования автоматически удаляются и заусенцы! Трудоемкая работа по предварительному удалению заусенцев, оказывается, была ненужной. Проблема исчезла.

ПРИМЕР 4. БИМЕТАЛЛИЧЕСКИЙ СТАЛЕМЕДНЫЙ ПРОВОД

На производстве отрабатывалась новая технология изготовления биметаллического сталемедного провода. Это была уникальная технология. На одной из ее операций стальной проволочный сердечник очищался, оборачивался медной лентой, нагревался до 600 градусов и обжимался в специальных валках. Образцы из каждой партия продукции проверялись в лаборатории. Среди многих показателей диффузионная прочность соединения стали с медью, регламентировалась особенно жестко. Этот показатель не всегда соответствовал нормам. Иногда диффузионное соединение стали с медью, было хорошим, иногда слабым. Технологи сбились с ног, выискивая причину такой нестабильности. Было испробовано все что возможно, однако один образец показывал хорошую прочность, другой образец, изготовленный совершенно так же, показывал низкую прочность соединения стали с медью. Пригласили представителей науки, но и те после нескольких месяцев напряженных исследований, беспомощно развели руками. Проблема обострялась.

Однажды на завод приехал заказчик, которому срочно была нужна партия изделий из биметаллического провода. Ему сказали, что сейчас нет готовых изделий, они будут только через три дня. Заказчик оказался недоверчивым и попросил провести его на склад готовой продукции. Его повели на склад. Там лежала партия накануне забракованных изделий, которые не прошли испытаний по прочности соединения металлов. Заказчик согласился забрать эту партию. Ему сказали, что это брак и повели в лабораторию, чтобы он убедился сам в ненадежности соединения металлов. К всеобщему изумлению лаборантов и технологов завода, забракованные сутки назад изделия показали отличную прочность. Заказчик забрал все, что имелось на складе.

Технологи, наконец-то поняли причину своих прежних неудач. Если они контролировали изделия сразу после прокатки, то получали неудовлетворительный результат. Если изделие проверялось спустя несколько часов после прокатки, оно соответствовало всем требованиям.

Вероятно, после нагрева и деформации в валках, металлам нужно было некоторое время, чтобы произошла релаксация (отпуск) их кристаллической структуры и тогда диффузное соединение завершалось полностью. Происходило самоустранение той проблемы, над которой долго бились технологи.

Такое "самоустранение" происходит при многих операциях связанных с изменениями кристаллической структуры материала.

Приложение № 5. Примеры разбора задач по алгоритму. Часть 2. шаг 2.3

ПРОВЕРКА ПРОБЛЕМЫНА ЛОЖНОСТЬ

ШАГ 2.3. ПРОВЕРИТЬ ОШИБКИ В ПРОШЛОМ

Выяснить, не возникла ли проблема в результате ошибочных действий совершенных в прошлом на предыдущих технологических постах или в прошлом в надсистеме. Если это так, принять меры к устранению этих ошибок.

Пример №1.

Гальванический цех получал из соседнего цеха заготовки, на которые необходимо было нанести защитное покрытие. Заготовки привозились в ящиках, и рабочие вручную нанизывали их на стержни. Затем стержни с заготовками опускались в гальваническую ванну, где наносилось покрытие. Самая трудоемкая работа заключалась в нанизывании заготовок на стержень. Конструкторам было дано задание разработать автоматическое устройство для нанизывания заготовок на стержни.

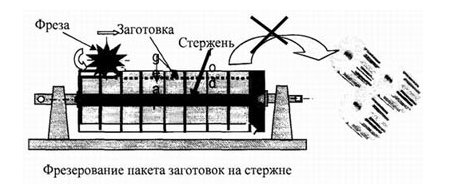

Анализ предыдущих технологических операций выявил, что в цехе, откуда поступали заготовки, последней операцией было фрезерование и шлифование. Причем эти операции выполнялись на собранных в пакет заготовках. Для этого детали нанизывались на стержень и обрабатывались. После выполнения операции детали снимали со стержня, укладывали в ящик и отправляли в гальванический цех.

Решение проблемы гальванического цеха состояло в том, чтобы рабочие механического цеха не снимали заготовки со стержня, а в собранном виде отправляли в гальванический цех. И механический и гальванический цеха оказались в выгоде. Проблема исчезла.

Пример № 2.

При изготовлении металлических цилиндрических емкостей на одном из заводов листовые заготовки шириной 2 метра разрезали в размер 1метр, затем изгибали их и сваривали. Все эти требования были зафиксированы в конструкторской и технологической документации.

Завод стабильно работал и выпускал продукцию. Но вот потребовалось увеличить количество выпускаемых изделий. Раскроечные и гибочный и участки еще как то справлялись с повышенным объемом работ, а вот сварочный участок стал тормозом. Не хватало площадей, не хватало сварочного оборудования. Как быть?

Завод лихорадило. Казалось бы, что можно изменить в нормальном, отлаженном техпроцессе? Но в результате анализа проблемы в прошлом выяснилось, что необходимость раскроя листа является ошибочной.

Несколько лет назад, во времена дефицита листового металла предприятие получало от поставщиков листы только шириной 1 метр. Этот размер и был заложен в чертежи. Предприятие давно уже получает металл шириной 2000 мм, и именно этот размер и нужен для изготовления изделия. Но листы продолжали резать на две половинки, потому что так заложено в технологической документации, на которой стояли печати проектных институтов и подписи высокоответственных должностных лиц. Отказ от раскроя листов позволил заводу значительно сократить свои расходы и повысить качество продукции.

Пример № 3.

На обогатительной фабрике расположенной на Крайнем Севере в главную мельницу все чаше и чаще стали попадать излишне крупные куски руды, так называемые негабариты. Останавливалась на ремонт мельница, останавливалась и фабрика. Убытки исчислялись миллионами рублей. Карьер, из которого поступала руда, не принимал никаких рекламаций от фабрики.

Ужесточили контроль привозимой руды, установили перед мельницей ограничительные решетки. Но это не всегда помогало. Негабаритные кучки породы реже, но все же попадали в мельницу, и она снова останавливалась. Вся территория фабрики была завалена отбракованными кусками негабаритной руды. Руководство обогатительной фабрики уже подумывала о том, чтобы закупить новую более мощную мельницу, хотя по производительности имеющаяся мельница вполне устраивала.

Решили обратиться в институт, чтобы разработать способ или какое то устройство для раскалывания кусков породы, которые в большом количестве скопились на территории фабрики. На это были выделены достаточно большие деньги.

Анализ ситуации в прошлом показал, что негабаритные куски руды стали поступать на фабрику шесть месяца назад. До этого никогда мельница не останавливалась по причине негабаритных кусков породы.

Что произошло полгода назад?

С большим трудом выяснилось, что в полгода назад карьер получил министерский приказ о уменьшении расхода взрывчатки при подрыве породы. Приказ был выполнен, карьер уменьшил свои расходы на взрывчатку на несколько тысяч рублей в месяц.

Фабрика же за это же время потерпела убытков на десятки миллионов рублей. Когда причина выяснилась, проблема решилась всего одной бумажкой которая пришла из министерства и на которой был приказ об отмене приказа об экономии взрывчатки.

Пример № 4. ПАЙКА ВОЛНОЙ ПРИПОЯ

Из воспоминаний Королева В.А.

Было это в конце 80-х годов, в Черкассах (Украина), где проводился очередной семинар по ТРИЗ для местных инженеров. На этом семинаре был солидно представлен персонал завода телеграфной аппаратуры (ныне - по слухам - развалившегося). Собственно, этот завод и был главным заказчиком семинара. И выпускал он, понятно, не очень телеграфную аппаратуру. Так вот: Нас было трое: Иванов Г.И. (Ангарск), Киселёв Л.М. (Улан-Удэ) и ваш покорный слуга. Собрали мы, как водится, у слушателей семинара производственные задачи и поделили: кому что решать и кого выводить на решение. Среди прочих выпала мне такая задача.

Последнюю неделю каждого месяца весь личный состав инженеров и управленцев завода бросают на разбраковку печатных плат с уже припаянными радиоэлектронными элементами (в том числе и транзисторами). Разбраковка заключалась в отборе плат с плохо или совсем не припаянными этими самыми элементами. Работа визуальная и, соответственно, ручная. И вредная для глаз, потому как всё это дело очень мелкое. Все попытки как-то автоматизировать процесс разбраковки оказались безуспешными. А надо избавить инженеров от нетворческой работы, спасти их глаза и найти способ автоматического выявления непропаев. Как быть?

Нам (мне, то есть) предложено было найти этот способ. Как говорится: "Прыгай здесь и сейчас! ". К тому времени уже был накоплен определённый опыт, который практически убедил в правильности ТРИЗ. Во-первых, верить задачедателю в постановке задачи нельзя. И надо устранять причину возникновения недостатка (задачи), во-вторых. То есть, надо прежде определить, почему возникает непропай. Выясняется, что непропай есть следствие окисления покрытых оловом гнёзд в печатных платах, куда вставляются припаиваемые штырьки радиоэлектронных элементов. Более того, этот вид брака особо зловреден тем, что в начале месяца его практически не бывает, зато к концу идёт сплошным потоком. Загадочным образом эта закономерность не связана ни с процентом выполнения плана (пайка осуществляется автоматически), ни с нетрезвостью рабочих (там работницы), ни с прочими привычными источниками брака. Связь была чисто временная. И что очень важно, претензий к принятой технологии пайки ("бегущая волна ") не было: она гарантировала отличный результат, если только место пайки не было окислено. Ситуация явно попахивала если не вредительством, то нечистой силой. С такими данными был завершён трудовой день и начался трудовой вечер.

Естественно было предположить, что чем дольше плата контактировала с воздухом, тем менее она была пригодна к пайке. Первое решение было совершенно очевидным: в цехе, где эти платы изготавливают, надо их сразу прятать в изолированную ёмкость с инертной средой. И (дело было, как уже говорилось, вечером, за чашкой крепкого - по-сибирски - чая) сразу начался полёт фантазии на тему способов изоляции от кислорода. Придумано было много чего интересного.

К моему разочарованию на следующий день выяснилось, что напрягался я зря. Утром следующего дня выяснилось, что завод сам именно этих плат (по которым ставилась задача) не делает. Их привозят из Германии запечатанными в вакуумированную плёнку. Именно это обстоятельство (дороговизна импортных плат) и вынудило руководство завода поставить перед нами такую задачу. А совсем не забота о глазах инженеров. После секундного замешательства рецензент опомнился: раз платы уже изолированы от внешней среды, то проблему надо искать во временном зазоре между нарушением изоляции (иначе не пропаяешь) и собственно пайкой. Начальству (занятие почтили своим высоким присутствием заводские боссы) был задан вопрос: а что происходит с платами после того, как их привезли на завод? И начальство в лице главного инженера начало рассказывать. Мы, ещё не знающие конца истории, с удивлением наблюдали, как по непонятным для нас причинам по мере повествования рот у начальника разъезжался всё шире и шире. Переходя в нервный смех.

Оказывается, раз в месяц со склада в цех выписывают месячную норму плат. Само по себе это ни хорошо, ни плохо. Далее несколько человек (преимущественно всё те же злосчастные инженеры) готовят платы к подаче на конвейер. И это тоже ни плохо, ни хорошо само по себе. Подготовка заключается в снятии с плат изоляции. И это терпимо. А вот что уже плохо, так как это то, что изоляцию сдирают на весь месячный план вперёд. За один день. Естественно, что первые дни брака не бывает: платы-то чистенькие. Но с каждым часом, проведённым на воздухе, слой окиси на контактах постепенно нарастал. Соответственно нарастал и брак. И было он следствием организации процесса, разработанным этим главным инженером. Самым интересным в данной задаче был вовсе не очевидный производственный идиотизм (подобных примеров навидались за семинары предостаточно, хотя в данном случае был прямо-таки апофеоз). Самое интересное было видеть, как большой начальник под твоим управлением выходит на решение собственной задачи, над которой он страдал много лет и которую он сам же породил.

Королёв В.А. Киев 24.10.2002 г.

Приложение № 6. Примеры разбора задач по алгоритму. Часть 2. шаг 2.4.

ПРОВЕРКА ПРОБЛЕМЫНА ЛОЖНОСТЬ

Шаг 2.5. ПЕРЕДАТЬ ПРОБЛЕМУ НАДСИСТЕМЕ

Проверить возможность передачи проблемы элементам надсистемы, для которых решение этой проблемы является желанной и полезной.

ПРИМЕР 1 ОХЛАЖДЕНИЕ СБРОСНОЙ ВОДЫ

В промышленности многие технологические аппараты требуют отвода тепла. Для этой цели нередко используют проточную воду из рек или озер. Однако возвращать в ту же речку или озеро нагретую воду нельзя, этого не допускают экологические нормы. Строить градирни или охлаждающие водоемы не позволяет территория. Как быть?

Расположенный рядом тепличный комбинат с удовольствием занялся решением этой проблемы. Он провел к себе трубы и обогревал горячей водой свои теплицы.

В развитых странах получили широкое распространение так называемые тепловые насосы. С их помощью утилизируется низкопотенциальное тепло сбросных вод ТЭЦ и других промышленных предприятий для отопления жилых домов.

ПРИМЕР 2 ИСПОЛЬЗОВАНИЕ ЛИГНИНА

При производстве целлюлозы возникает трудно утилизируемые отходы - лигнин. Сотни и тысячи тон этого вещества лежат на свалках и отравляют воздух. Кроме того, это вещество имеют свойство самовозгораться, и тогда в воздухе месяцами стоит густой дым. Как решить эту проблему?

Выяснили, что лигнин при достаточной прочности обладает и хорошими амортизирующими свойствами. Предложили его дорожникам в качестве строительного материала. Первые же испытания показали, что дороги с применением лигнина меньше разрушаются, более долговечны и выдерживает более высокие нагрузки. Дорожники получили даровой строительный материал, целлюлозники решили свою проблему.

ПРИМЕР 3 ЗАГОТОВИТЕЛЬНЫЙ ЦЕХ

Механический завод изготовлял длинномерные изделия из прокатной стали. Трудность состояла в том, что заготовительный цех не справлялся с объемом работ. Несколько сотен длинномерных заготовок в сутки надо было подготовить из швеллера и другой прокатной стали. Отрезное оборудование не справлялось с этим объемом работ. В соответствии с конструкторской документацией на изделие, длина заготовки из швеллера должна быть 5,75 метра. На завод поступал профиль длиной 6 метров. Приходилось отрезать лишние 0,25 метра. Это была малопроизводительная работа, которая занимала много времени и большие производственные площади. Решение проблемы произошло так - договорились с прокатным заводом, который поставлял профиль, чтобы он резал швеллер длиной не 6 метров (как указанно в ГОСТе) а 5,75 метра как нужно заводу. Прокатный завод, не желая терять крупного заказчика, быстро перенастроил свое оборудование и стал выпускать прокат с нужной длиной. Проблема, которая мучила всех много месяцев, исчезла.

ПРИМЕР 4. СБОР УРОЖАЯ

Многие фермеры испытывают трудности, когда наступает время сбора урожая. В этом случае они приглашают любых желающих помочь собрать им урожай, а за работу продают им, например яблоки, по значительно сниженной цене. Обе стороны довольны - у фермера не пропадает урожай, у сборщиков уменьшились финансовые расходы на покупку продуктов.