СТАНКА-КАЧАЛКИ

При проектирование привода ШСНУ необходимо провести следующие расчеты и начертить кинематическую схему привода станка-качалки:

1.1. Энергокинематический расчет привода.

1.2. Расчет зубчатой передачи.

2.1. Энергокинематический расчет привода

Энергокинематический расчет привода станка-качалки заключается в определении мощностей, моментов, угловых скоростей валов привода и передаточных отношений ступеней привода. Привод станка-качалки состоит из клиноременной I и зубчатой II передач.

Энергокинематический расчет следует производить в следующей последовательности:

1) определение КПД привода;

2) расчет потребляемой мощности электродвигателя;

3) подбор электродвигателя;

4) определение требуемых передаточных отношений привода;

5) разбивка передаточных отношений по ступеням;

6) определение частот вращения валов;

7) расчет мощностей валов;

8) нахождение вращательных моментов на валах привода.

2.1.1. Определение КПД привода станка-качалки

КПД привода определяется как произведение КПД отдельных передач.

, (10)

, (10)

где: η1 - КПД ременной передачи; η2 - КПД зубчатой передачи.

В данном случае принимаем ременную и зубчатую передачи. Ременная передача обеспечивает плавность работы при неравномерной нагрузке на рабочем органе; для расчета привода станка-качалки принимается клиноременного типа. Зубчатая передача характеризуется компактностью и большим передаточным отношением; для расчета принимается цилиндрической закрытого типа. Значения КПД передач выбирается из таблицы 3.

Таблица 3

| Тип передачи | Закрытая | Открытая |

| Зубчатая: цилиндрическая коническая | 0,96…0,97 0,95…0,97 | 0,93…0,95 0,92…0,94 |

| Червячная при передаточном числе: свыше 30 от 14 до 30 от 8 до 14 | 0,70…0,75 0,80…0,85 0,85…0,95 | - - - |

| Цепная | 0,95…0,97 | 0,90…0,93 |

| Ременная: с плоским ремнем с клиновым (полуклиновым ремнем) | - - | 0,96…0,98 0,95…0,97 |

Развиваемый момент на выходном звене привода найдем по формуле:

, (11)

, (11)

где: N – заданная мощность (см. задание); ω1 – величина угловой скорости кривошипа, найденная в кинематическом исследовании, ηобщ – коэффициент полезного действия привода.

кНм.

кНм.

2.1.2. Определение мощности электродвигателя. Подбор электродвигателя

Потребная мощность двигателя для привода станка-качалки с учетом КПД определится:

(12)

(12)

кВт

кВт

По таблице 4 подбираем модель электродвигателя из условия, что его мощность не меньше мощности на выходном звене (на кривошипе) по заданию. Ближайшее большее значение мощности имеют двигатели серии АОП2 следующих типоразмеров: 52-4 (n= 1440об/мин), 52-6 (n= 955об/мин), 62-8 (n= 720 об/мин). Выбираем электродвигатель с большим числом оборотов – электродвигатель серии АОП2 типоразмера 52-4.

Таблица 4

Электродвигатели серии АОП2 с повышенным пусковым моментом, закрытого исполнения

| Типоразмер | Мощность двигателя N, кВт | Обороты двигателя n дв (об/мин), при N ном | M пуск/ном, Нм | Типоразмер | Мощность двигателя N, кВт | Обороты двигателя n дв (об/мин), при N ном | M пуск/ном, Нм |

| 41-4 | 1,8 | 71-6 | 1,8 | ||||

| 42-4 | 5,5 | 72-6 | |||||

| 51-4 | 7,5 | 81-6 | |||||

| 52-4 | 82-6 | ||||||

| 61-4 | 91-6 | ||||||

| 62-4 | 92-6 | ||||||

| 71-4 | 41-8 | 2,2 | |||||

| 72-4 | 42-8 | ||||||

| 81-4 | 51-8 | 1,7 | |||||

| 82-4 | 52-8 | 5,5 | |||||

| 91-4 | 61-8 | 7,5 | |||||

| 92-4 | 62-8 | ||||||

| 41-6 | 71-8 | ||||||

| 42-6 | 72-8 | ||||||

| 51-6 | 5,5 | 81-8 | |||||

| 52-6 | 7,5 | 82-8 | |||||

| 61-6 | 91-8 | ||||||

| 62-6 | 92-8 |

2.1.3. Определение передаточных чисел привода станка-качалки

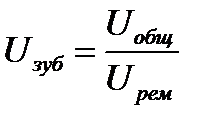

Определим общее передаточное число привода станка-качалки:

(13)

(13)

Так как число оборотов на выходном валу привода должно соответствовать числу оборотов входного вала станков качалки - 10 об/мин, то требуемое передаточное отношение привода определится из соотношения:

Разобьем общее передаточное число по ступеням привода:

(14)

(14)

В частности, для первой ступени привода (ременной передачи), исходя из рекомендаций ( ), передаточное число принимаем

), передаточное число принимаем  .

.

Для зубчатой передачи рекомендованные передаточные числа принимаем в диапазоне  . Так передаточное число выходного вала привода

. Так передаточное число выходного вала привода  составляет 10 об/мин, то требуемое передаточное отношение зубчатой передачи найдем по соотношению:

составляет 10 об/мин, то требуемое передаточное отношение зубчатой передачи найдем по соотношению:

Разобьем  по ступеням.

по ступеням.

(15)

(15)

Таким образом, найденное число лежит в заданном диапазоне передаточных чисел зубчатой передачи. Следовательно, для привода станка-качалки получили одноступенчатую зубчатую передачу.

Если при расчете  >7, то следует принимать большее число ступеней.

>7, то следует принимать большее число ступеней.

Составляем кинематическую схему привода рисунок 9.

| Станок- качалка |

| I |

| II |

| M |

| × |

| × |

Рис.9 Схема привода станка-качалки

1 – «М» (мотор) – электродвигатель; 2 – клиноременная передача (первая ступень привода); 3 – зубчатая передача (одноступенчатый косозубый редуктор); 4- исполнительный механизм (станок-качалка).

Определим частоту вращения валов привода. Для выходного вала ременной передачи:

Число оборотов выходного вала ременной передачи равно числу оборотов входного вала зубчатой передачи. Число оборотов выходного вала редуктора (зубчатой передачи) равно числу оборотов входного вала станка-качалки (кривошипа).

2.1.4. Определение мощностей по валам привода

Мощность ведущего вала ременной передачи равна мощности электродвигателя  кВт. Мощность на выходном валу ременной передачи:

кВт. Мощность на выходном валу ременной передачи:

(16)

(16)

кВт.

кВт.

Мощность входного вала зубчатой передачи равна мощности выходного вала ременной передачи  кВт. Мощность на выходном валу зубчатой передачи:

кВт. Мощность на выходном валу зубчатой передачи:

(17)

(17)

кВт.

кВт.

2.1.5. Определение моментов по валам привода

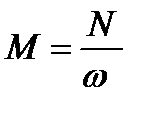

Моменты на валах определим из соотношения:

(18)

(18)

Для входного вала ременной передачи (первого вала привода):

,

,

где ωдв – угловая скорость вала двигателя.

(19)

(19)

рад/с

рад/с

Нм.

Нм.

Момент на выходном валу ременной передачи:

рад/с

рад/с

Нм

Нм

Момент на входном валу зубчатой передачи равен моменту на выходном валу ременной передачи  Нм.

Нм.

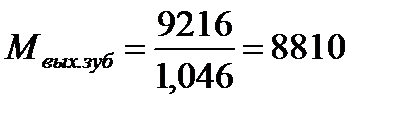

Момент на выходном валу зубчатой передачи:

рад/с

рад/с

Нм.

Нм.

2.2. Расчет зубчатого зацепления

Расчет зубчатой передачи для студентов заочных форм обучения заключается в определении допускаемых напряжений и проведении проектного расчета.

2.2.1. Определение допускаемых напряжений

Для определения допускаемых напряжений необходимо изначально выбрать материал, из которого изготовлена зубчатая пара. Для всех вариантов рекомендуется принять материал изготовления - сталь марки 40Х, с твердостью для шестерни (ведущей шестерни) – НВ=300, для колеса (ведомой шестерни) НВ=270.

Таблица 5

| Термическая или химико-термическая обработка | Средняя твердость | Марки сталей | Базовый предел контактной выносливости, МПа |

| Отжиг, нормализация или улучшение | <350 НВ | 45, 50, 40Х, 45Х, 40ХН |

|

Определим допускаемые контактные напряжения:

(20),

(20),

где:  - базовый предел контактной выносливости МПа;

- базовый предел контактной выносливости МПа;

- коэффициент запаса прочности для шестерни и колеса с однородной структурой (принять 1,1 для всех вариантов);

- коэффициент запаса прочности для шестерни и колеса с однородной структурой (принять 1,1 для всех вариантов);

- коэффициент долговечности шестерни принять равным 1.

- коэффициент долговечности шестерни принять равным 1.

МПа

МПа

МПа

МПа

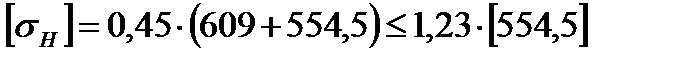

Предварительно проверим зубья колес на контактную прочность. Отметим, что проверка на контактную прочность косозубых передач ведется по условному допускаемому напряжению  :

:

(21)

(21)

МПа

МПа

МПа

МПа

Вывод: предварительная проверка показала, что проектный расчет параметров передачи может быть проведен по допускаемому напряжению  МПа.

МПа.

2.2.2. Проектный рассвет зубчатого зацепления

В данных методических указаниях проектный расчет зубчатого зацепления сводится к определению межосевого расстояния.

Величина межосевого расстояния находится по формуле:

, (22)

, (22)

где  - вспомогательный коэффициент для косозубых передач;

- вспомогательный коэффициент для косозубых передач;

- передаточное число редуктора;

- передаточное число редуктора;

- вращающий момент на выходном валу редуктора;

- вращающий момент на выходном валу редуктора;

- условное допускаемое напряжение для косозубой передачи, МПа;

- условное допускаемое напряжение для косозубой передачи, МПа;

- коэффициент неравномерности распределения нагрузки по длине зуба;

- коэффициент неравномерности распределения нагрузки по длине зуба;

- коэффициент ширины венца колеса относительно межосевого расстояния.

- коэффициент ширины венца колеса относительно межосевого расстояния.

Коэффициент ширины венца колеса находится из следующего отношения:  .

.

Для косозубых передач коэффициент ширины венца колеса принимается в диапазоне  . Большие значения

. Большие значения  используют для симметричного расположения колес относительно опор, меньшие – для несимметричного и консольного расположения. Значения

используют для симметричного расположения колес относительно опор, меньшие – для несимметричного и консольного расположения. Значения  следует выбирать из ряда: 0,250; 0,315; 0,400; 0,630. Примем

следует выбирать из ряда: 0,250; 0,315; 0,400; 0,630. Примем  .

.

Значения коэффициента неравномерности распределения нагрузки по длине зуба для редукторов принимается по таблице 6

Таблица 6

Ориентировочные значения коэффициента неравномерности распределения нагрузки по длине зуба

| Расположение колес относительно опор | Твердость поверхностей зуба | |

| НВ<350 | НВ>350 | |

| Симметричное | 1,0…1,15 | 1,05…1,25 |

| Несимметричное | 1,10…1,15 | 1,15…1,35 |

| Консольное | 1,20…1,35 | 1,25…1,45 |

Примем симметричное расположение валов. Так как твердость зубьев не превышает НВ 350, то  .

.

Вычислим величину межосевого расстояния, мм:

мм.

мм.

Округляем полученное значение до ближайшего из стандартных рядов (мм):

1-й ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000.

2-й ряд: 71; 91; 112; 140; 180; 224; 280; 355; 450; 560; 710; 900.

Принимаем значение межосевого расстояния из ряда 1  .

.