Положение обрабатываемой детали на станке относительно инструмента, определившееся с помощью установочных элементов, может быть нарушено под действием сил резания, вибраций детали, погрешностей обработки. Крепление детали в приспособлении производится с помощью зажимных устройств. Зажимное устройство включает в себя элементы, действующие на обрабатываемую деталь, устройства, приводящие в действие зажимные элементы, передаточные механизмы, механизмы, вырабатывающие энергию для приведения в действие зажимного устройства. При конструировании зажимных устройств необходимо обеспечивать не только определенную силу зажима, но и ее соответствующее направление (сила зажима может сместить обрабатываемую деталь). Также зажимное устройство должно не только развивать необходимую для закрепления детали силу, но и сохранять ее в процессе обработки (в зажимном устройстве должна быть самотормозящая кинематическая пара). Различают следующие виды зажимных устройств:

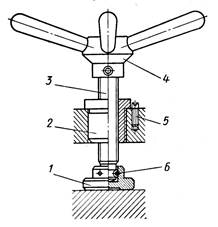

¾ Винтовые – сила зажима создается резьбовыми деталями. Их широкое распространение объясняется простотой, универсальностью, безотказностью в работе. Схема винтового зажима на рисунке 9:

Рисунок 9 – Схема винтового зажимного устройства

Винтовой зажим состоит из направляющей резьбовой втулки (2) со стопором (5), предотвращающим самопроизвольное ее вывинчивание, наконечника (1) и гайки с рукояткой или головкой (4). Втулка выполняется с шестигранным, квадратным или круглым буртиком с двумя лысками (для завинчивания в корпус приспособления). Наконечник предназначен для увеличения поверхности соприкосновения зажима с обрабатываемой деталью, в результате чего значительно уменьшается давление на деталь и деформация ее смятия. Наконечник перемещается только поступательно, что исключает возможность возникновения момента трения в месте соприкосновения с деталью и не нарушает положение детали. Наконечник удерживается на шейке винта двумя штифтами (6). Винты и наконечники при изготовлении подвергают термической обработке, обеспечивающей твердость HRC 35-40. Направляющие втулки изготавливаются из углеродистой стали 35, 45 без закалки. Рукоятки выполняются в виде съемных головок и помещаются на резьбовой, граненый или цилиндрический конец винта, стопорятся с помощью штифта. К недостаткам винтовых зажимов относят громоздкость, недостаточная быстрота действия, непостоянство силы зажима;

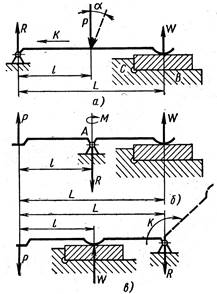

¾ Рычажные - сила зажима создается рычагами. В станочных приспособлениях широкое распространение получили прихваты. Они представляют собой одно- или двухплечие рычаги, приводящиеся в действие силой, которая создается винтом, гайкой или эксцентриком. Схемы прихватов на рисунке 10:

Рисунок 10 – Схемы прихватов

Схема, представленная на рисунке а, наименее эффективна, т.к. сила зажима (W) всегда меньше приложенной силы (Р). После снятия силы Р прихват отодвигается от детали в направлении К. Если силу Р приложить под углом α или повернуть прихват на этот угол (не изменяя направление силы Р), то на обрабатываемую деталь будут действовать две силы, которые будут поджимать ее одновременно к двум опорам В и С. Схема б более эффективна, т.к. W=P или W>P. Для облегчения доступа прихват, выполненный по этой схеме поворачивают относительно оси опоры А по стрелке М. На схеме в вместо опоры А располагается обрабатываемая деталь (опора А нагружается силами W и P). Такой прихват может быть откидным для обеспечения доступа к обрабатываемой детали. Прихваты изготавливают из сталей 20, 35, 45 с цементацией и подвергают закалки до твердости HRC 54-60;

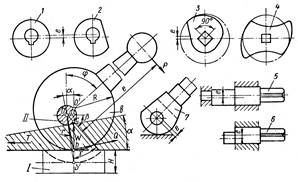

¾ Эксцентриковые - сила зажима создается криволинейными кулачками. Зажим в таких устройствах осуществляется достаточно быстро, но возможность их применения ограничена, т.к. они хорошо работают только при незначительных отклонениях размеров поверхностей, по которым крепятся обрабатываемые детали и при отсутствии вибраций. Виды кулачков представлены на рисунке 11:

Рисунок 11 – Схема эксцентрикового зажимного устройства

Цилиндрический кулачок (1) имеет широкое применение, он прост в изготовлении, но имеет малый ход и непостоянство тормозящих свойств. Срезанный кулачок (2) имеет увеличенный ход. Кулачок (3) имеет рабочую поверхность, ограниченную сектором 60-90˚ (использование кулачков ограничивается поворотом рукоятки на 100-120˚, поэтому нет необходимости в выполнении кулачка по замкнутой окружности). Такой кулачок имеет тормозящий ход на дуге 90˚. Такой кулачок применяется, когда для снятия и установки обрабатываемой детали зажимной механизм нужно отводить на большое расстояние. Зажим (4) представляет собой сдвоенный кулачок (3). Он применяется в центрирующих механизмах и плавающих тисках. Эксцентриковые валики (5, 6) применяются в качестве запирающих механизмов для точно исполненных подвижных частей приспособления. Зажимы (7, 8) представляют собой эксцентриковые рычаги. В них кулачок соединен с рукояткой;

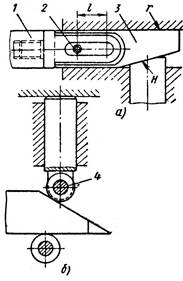

¾ Клиновые - сила зажима создается с помощью клиньев. Применяют одно-, двух- и трехскосные клинья. Они просты и надежны в работе, отличаются быстродействием, их можно использовать и как механизмы-усилители. В качестве зажимных устройств применяют самотормозящие клинья (α =12˚, но для предотвращения ослабления детали в вибрациями и колебаниями нагрузки применяют клинья с α <12˚). Вид клинового зажима представлен на рисунке 12:

Рисунок 12 – Схема клинового зажимного устройства

При движении штока (1) влево он проходит путь l вхолостую, а затем, ударяясь о штифт (2), запрессованный в клин (3), выталкивает клин. При обратном ходе шток ударом в штифт заталкивает клин в рабочее положение. Также в клиновом устройстве можно применять ролики на поверхности контакта клина и сопряженными деталями в приспособлении. Для такого клина обязательно стопорение;

¾ Пружинные - сила зажима создается упругими силами пружины.

Контрольные вопросы:

1. Объясните назначение зажимных элементов.

2. Назовите функцию наконечника в винтовых зажимных элементах?

3. Объясните какая схема рычажного зажима является наиболее эффективной и почему?

4. Назовите виды кулачков в эксцентриковых зажимных устройствах.

5. Какие клинья называют самотормозящими?