Содержание

Введение

1. Описание технологической схемы

2. Описание конструкции аппарата

3. Технологический расчет

3.1 Цель расчета

3.2 Выбор конструкции аппарата

3.2.1 Исходные данные для расчета

3.2.2 Предварительный расчет

3.2.3 Выбор оптимального испарителя

3.2.4 Расчет тепловой изоляции испарителя

Заключение

Литература

Приложение 1

Введение

Ректификация - массообменный процесс разделения однородной смеси летучих компонентов, осуществляемый путем противоточного взаимодействия паров, образующихся при перегонке, с жидкостью, образующейся при конденсации этих паров.

Разделение жидкости смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят - смесь, обогащенную низкокипящим компонентом, и кубовый остаток - смесь, обогащенную высококипящим компонентом.

Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат жидкие высококипящие смеси. Повышенное давление применяют для разделения смесей находящихся в газообразном состоянии при более низком давлении. Атмосферное давление применяют при разделении смесей, имеющих температуру кипения от 30 до 150°С.

Степень разделения смеси жидкости на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность контакта фаз, от количества подаваемой на орошение флегмы и устройства ректификационной колонны.

Целью курсовой работы является рассчитать и подобрать кипятильник ректификационной установки, рассчитать тепловую изоляцию кипятильника.

|

|

Описание технологической схемы

Исходная смесь из промежуточной емкости 1 центробежным насосом 2 подается в теплообменник 3, где подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен легколетучими компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), которая получается в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7, и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в промежуточную емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовый остаток, обогащенный труднолетучим компонентом.

Схеме представлена в Приложении 1.

|

|

Описание конструкции аппарата

Данный аппарат является кожухотрубчатым испарителем в соответствие с ГОСТ 15119-79. В кожухотрубчатых испарителях в трубном пространстве кипит жидкость, а в межтрубном пространстве может быть жидкий, газообразный, парообразный, парогазовый или парожидкостной теплоноситель.

Изображение конструкции приведено в Приложении 2.

Технологический расчет

Цель расчета

Рассчитать и подобрать нормализованную конструкцию кипятильника куба колонны.

Рассчитать тепловую изоляцию для кипятильника К

Подобрать ориентировочно холодильник кубового остатка X.

Выбор конструкции аппарата

Исходные данные для расчета

Для высоко кипящего компонента:

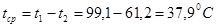

t2 = 61,2°С - температура кипения хлороформа [2, табл. XLIV];

r2= 1530 кг/м3 - плотность [2, табл. IV];

m2 = 0,00039 Па*с - динамический коэффициент вязкости [2, табл. IX];

s 2= 0,0217 Н/м - поверхностное натяжение [2, табл. XXIV];

c2 = 2450 Дж/ (кг*К) - удельная теплоемкость [2, рис. XI];

r2 = 247600 Дж/кг - удельная теплота парообразования [2, табл. XLV].

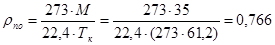

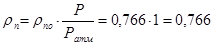

кг/м3,

кг/м3,

где ρ - плотность паров при атмосферном давлении, М - молярная масса хлороформа, Тк - температура кипения хлороформа.

кг/м3.

кг/м3.

Для греющего пара:

В качестве теплоносителя используется насыщенный водяной пар давлением 0.1 МПа.

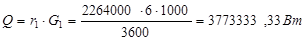

r1 = 2264000 Дж/кг - уд. массовая теплота конденсации [2, табл. LVII];

t1 = 99,1 °С - температура конденсации [2, табл. LVII];

r1 = 958 кг/м3 - плотность конденсата [2, табл. ХХХIХ];

m1 = 0,000282Па*с - динамическая вязкость конденсата [2, табл. XXIX];

l1= 0,0919Вт / (м*К) - коэффициент теплопроводности [2, табл. XXXIX]

|

|

Предварительный расчет

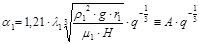

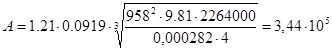

Для определения коэффициента теплоотдачи от пара, конденсирующегося на наружной поверхности труб высотой Н, используем формулу:

,

,

где

-теплопроводность насыщенного водяного пара, Вт/ (м

-теплопроводность насыщенного водяного пара, Вт/ (м  К);

К);

r1 - плотность конденсата, кг/м3;

- ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2;

r1 - удельная массовая теплота конденсации, Дж/кг;

m1 - динамическая вязкость конденсата, Па*с;

H - высота труб аппарата, м;

- удельная тепловая нагрузка, Вт/м2.

- удельная тепловая нагрузка, Вт/м2.

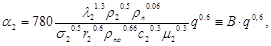

Коэффициент теплоотдачи к кипящей в трубах жидкости определяем по формуле:

где  - теплопроводность заданной жидкости, Вт/ (м

- теплопроводность заданной жидкости, Вт/ (м  К);

К);

r2 - плотность заданной жидкости, кг/м3;

rn - плотность паров над кипящей жидкостью, кг/м3;

rn0 - плотность паров при атмосферном давлении, кг/м3

- поверхностное натяжение кипящей жидкости, н/м;

- поверхностное натяжение кипящей жидкости, н/м;

r2 - удельная массовая теплота конденсации кипящей жидкости, Дж/кг;

c2 - удельная теплоёмкость кипящей жидкости, Дж/ (кг*К);

m1 - динамическая вязкость кипящей жидкости, Па*с.

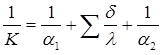

Из основного уравнения теплопередачи и уравнения аддитивности термических сопротивлений следует, что:

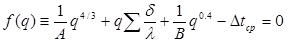

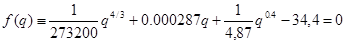

Подставляя сюда α1 и α2, получаем уравнение относительно неизвестного удельного теплового остатка:

где

- средняя разность температур, ºС.

- средняя разность температур, ºС.

Решив это уравнение относительно q, находим требуемую поверхность:

Определяем тепловую нагрузку аппарата:

Средняя разность температур:

Величина поверхности теплообмена по общему уравнению теплопередачи:

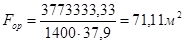

В соответствие с таблицей II.1 [1] принимаем значение коэффициента теплопередачи Кор=1400 Вт/ (м2*К). Тогда ориентировочное значение требуемой поверхности составит:

В соответствии с таблицей II.6 [1], поверхность близкую к ориентировочной, могут иметь испарители высотой труб H= 3,0 м и диаметром кожуха D = 0,6 м, и Н=4,0 м, D=0,6 м.

Рассмотрим теплообменник с высотой труб Н = 3,0 м, диаметром кожуха D = 0,6 м, поверхностью теплопередачи F = 70 м2, dH = 25x2мм.

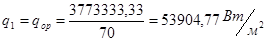

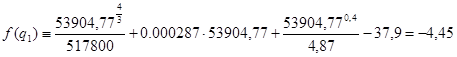

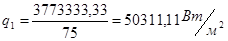

В качестве первого приближения примем ориентировочное значение удельной тепловой нагрузки:

кипятильник ректификационная установка изоляция

.

.

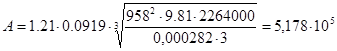

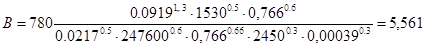

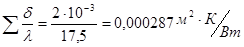

Для определения f (q1) необходимо посчитать коэффициенты А и В:

Толщина труб 2,0 мм, материал - нержавеющая сталь; lст. = 17,5 Вт/ (м*К).

,

,

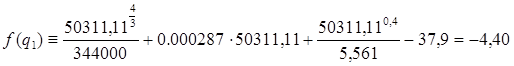

Тогда:

.

.

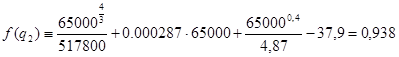

Примем второе значение q2=65000 Вт/м2:

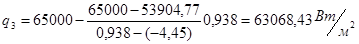

Третье, уточнённое, значение q3 определим в точке пересечения с осью абсцисс хорды, проведённой из точки 1 ( ; - 4,45) в точку 2 (65000; +0,938) сечения осью абсцисс хорды, проведённой из точки 1 для зависимости f (q) от q:

; - 4,45) в точку 2 (65000; +0,938) сечения осью абсцисс хорды, проведённой из точки 1 для зависимости f (q) от q:

.

.

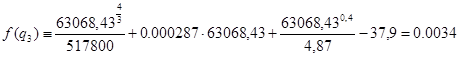

Такую точность определения корня уравнения можно считать достаточной, и q =63068,43 Вт/м2 можно считать истинной удельной тепловой нагрузкой. Тогда требуемая поверхность составит:

м2

м2

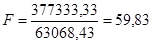

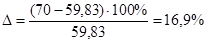

В выбранном теплообменнике запас поверхности:

.

.

Масса аппарата M1 = 1980 кг.

Рассмотрим теплообменник с высотой труб Н = 4,0 м, диаметром кожуха D = 0,6 м, поверхностью теплопередачи F = 75 м2, dH = 25x2мм.

Уточним для этого варианта значение коэффициента А:

Пусть:

.

.

Тогда:

.

.

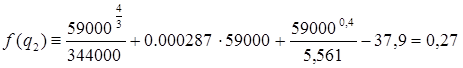

Пусть q 2=59000 Вт/м 2.

Тогда:

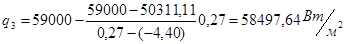

Третье, уточнённое, значение q3 определим в точке пересечения с осью абсцисс хорды, проведённой из точки 1 (50311,11; - 4,40) в точку 2 (59000; 0,27) сечения осью абсцисс хорды, проведённой из точки 1 для зависимости f (q) от q:

.

.

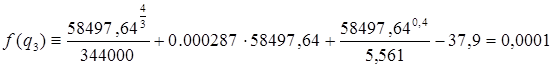

Получим:

Такую точность определения корня уравнения можно считать достаточной и q =58497,64 Вт/м2 можно считать истинной удельной тепловой нагрузкой.

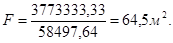

Тогда требуемая поверхность составит:

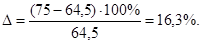

В выбранном теплообменнике запас поверхности:

Масса данного аппарата М2 = 2410 кг.