Коксохимическое производство комбината имеет в своем составе коксовый цех № 1 с коксовыми батареями 1 - 4, коксовый цех № 2 с коксовыми батареями 5 - 6, цех улавливания, углеподготовительный цех и вспомогательные подразделения. Батареи 1 - 4 имеют объем по 20 м3, батареи 5 - 6 по 30,3 м3, Они оборудованы установками сухого тушения кокса.

Коксохимическое производство – предназначено для производства каменноугольного кокса сухого и мокрого тушения, вырабатываемого из низкосернистых углей (0,31%) Кузнецкого, Печерского и Якутского угольных бассейнов с высоким уровнем равномерности показателей качества кокса по зольности 84,9%, серы – 100%, влаги – 87,2%, летучих веществ – 94,3% и прочности – 99,2%.

Основные технологические процессы механизированы и автоматизированы. При улавливании из коксового газа получают сульфат аммония, бензол, каменноугольную смолу и другую ценную химическую продукцию. В целях охраны природы на биохимической установке в коксохимическом производстве осуществляется очистка сточных вод от фенолов, роданидов, цианидов.

Сырьём для коксохимического производства являются коксующиеся угли Кузнецкого и Карагандинского угольных бассейнов. Поступающий на комбинат уголь подаётся в углеподготовительный цех; в состав этого цеха входят гараж размораживания; угольный склад; углеподготовительное отделение, дозировочное отделение, отделение окончательного дробления. Поступивший в железнодорожных вагонах (полувагонах) уголь выгружается двумя роторными вагоноопрокидывателями и через питатели передаётся на склад или непосредственно в силосы.

В зимнее время смёрзшийся уголь размораживается перед выгрузкой в двух гаражах размораживания при температуре около 120°С.

На складе угля имеются три мостовых крана - перегружателя, две угольные траншеи, угольные бункера.

Из силосов угли заданных марок дозируются специальными дозировочными установками на шихтовый конвейер. Составленная таким образом угольная шихта транспортируется в молотковые дробилки отделения окончательного дробления.

После дробления угольная шихта подаётся в угольные башни коксовых батарей, откуда загрузочными машинами загружается в печи коксовых батарей.

Коксовые печи обогреваются доменными и коксовыми газами, сжигаемые в простенках между камерами — вертикалях. Тепло, выделяемое при сгорании газа, отдаётся кирпичной кладке стен и идет на нагрев угольной шихты. Для обеспечения процесса коксования температура внутри камер должна быть не ниже 1400°С. Высокий нагрев достигается благодаря применению подогретого воздуха. Нагрев производится в регенераторах, расположенных под коксовыми печами и представляющих устройства, в которых аккумулируется тепло отходящих газов.

При нагревании без доступа воздуха мелкие угольные частички переходят в пластическое состояние и размягчаются. Пластическая масса обволакивает твёрдые зёрна некоксующегося угля. При температуре свыше 450°С в сплошной склеивающейся массе начинается процесс разложения угля на составные части. При этом выделяются углеводородные соединения, аммиак, другие органические соединения.

Выделяющиеся органические вещества вспучивают размягчённую массу угля, образуя в ней многочисленные поры. По мере протекания процесса сухой перегонки кокса масса угля всё более обогащается углеродом, теряет пластичность и при температуре 600-650 °С переходит в состояние полукокса. При 1000 °С образуется кокс.

Образование коксового пирога продолжается 14-16 часов (период коксования). За это время угольная масса проходит постепенно все стадии коксования.

Затем горячий кокс интенсивно охлаждается струями воды. Кроме такого тушения используется сухое тушение кокса азотом.

Охлаждённый кокс разгружается на рамку и транспортёром подаётся на коксосортировку, где разделяется на фракции: более 40 мм (доменный кокс), 25-40 мм (фракция), 10-25 мм (орешек), 0-10 мм (мелочь).

Весь крупный кокс (более 40 мм и 25-40 мм) поступает в доменный цех. Орешек и мелочь используются в аглоцехе.

Кроме кокса в процессе коксования получают коксовый газ и ценные химические продукты: сульфат аммония, смолы, бензол, пиридиновые основания. Получение этих химпродуктов происходит в цехе улавливания. В процессе производства кокса происходит загрязнение сточных вод фенолами, радонидами и цианидами.

Очищение этих вод от вредных примесей осуществляется в биохимической установке. Очищенная вода подаётся в оборотный цикл.

Агломерационный цех

Агломерационный цех комбината состоит из четырех модернизированных агломерационных машин. В качестве сырья используется железная руда с горно-обогатительных предприятий Курской магнитной аномалии, Казахстана, Урала. Флюсующими добавками служат известняки Аккермановского месторождения. В качестве топлива используется кокс мелких фракций. В аглоцехе внедрена автоматическая дозировка всех компонентов шихты, освоена технология производства офлюсованного агломерата, что в значительной мере влияет на повышение производительности доменных печей и на качество чугуна.

В агломерационном цехе производится офлюсованный агломерат — основной железосодержащий материал для производства чугуна в доменном цехе.

Агломерат получают путём спекания мелких железных руд и металлургических отходов комбината (окалина, колошниковая пыль, доменный отсев агломерата, шлам). Для офлюсования агломерата используется известняк. Топливом служит кокс коксохимцеха.

Агломерационный цех включает в себя три отделения: шихтовое (участок выгрузки сырья, усреднительного склада, корпусов: дозировки, дробления известняка, измельчения топлива, обжига извести, первичного смешивания), агломерационное и участок обезвоживания шламов.

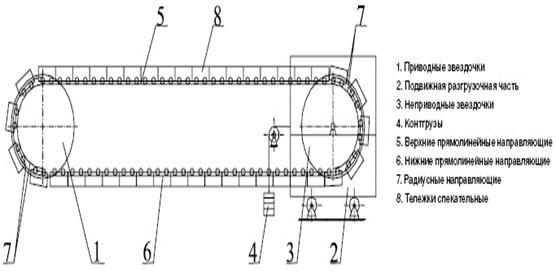

В главный корпус агломерационного отделения входят четыре агломерационные машины, четыре окомкователя, конвейерный тракт. Тип агломашины - К-3-75, производительность агломерационной машины по готовому агломерату - 60-130 т в час: утвержденная мощность одной агломашины составляет 722,5 тыс.т/год, а всего аглоцеха – 3,2 млн.т/год.

Известняк поступает в корпус дробления. В нём имеются четыре молотковые дробилки и четыре виброгрохота. На дробилках известняк измельчают (до крупности 0-50 мм), на грохотах выделяют мелкие фракции 0-3 мм и 5-10 мм. Фракция 5-10 мм обжигается на ленточной обжиговой машине (получается известь). Остальная масса сортированного известняка возвращается на повторное дробление.

Кокс выгружают в приёмные бункера топлива. Из этих бункеров кокс подаётся в корпус дробления топлива, где на 4-х валковых дробилках измельчается до крупности 0-3 мм.

После стадии подготовки шихтовые материалы поступают в соответствующие бункера корпуса дозировки. Из этих бункеров с помощью тарельчатых питателей и автоматических весоизмерителей материалы дозируются на шихтовый транспортер. Затем из отстойника в шихту вносится пульпа (тестообразная масса — продукт мокрого улавливания внутрицеховой производственной пыли). Составленная шихта направляется в корпус первичного смешивания, где в неё добавляется горячий возврат.

Подогретая возвратом шихта загружается в смесительный барабан, в котором происходит смешиваний составляющих шихты в однородную массу. Затем для повышения газопроницаемости шихты, она загружается в барабанные окомкователи, где увлажняется до 6-8% и окомковывается. Окомкованная шихта равномерно загружается на непрерывно движущиеся паллеты агломашин. Загруженная на аглоленту шихта медленно проходит под горном агломашины, в котором горит природный газ. Температура пламени горящего газа достигает 2200-3000°С. От газового пламени воспламеняется топливо шихты (кокс). Горение топлива в шихте поддерживается в результате просасывания атмосферного воздуха сквозь шихту сверху вниз под воздействием отсасывающих насосов-эксгаустеров. Зона горения постепенно передвигается сверху вниз по высоте слоя шихты до колосников со скоростью 10-40мм/мин. При достижении зоны горения колосников процесс спекания заканчивается. Обычно он продолжается 10-20мин. После того, как агломерат готов, он некоторое время движется на паллетах аглоленты, и через него всасывается воздух, ускоряя охлаждение. В момент, когда зона горения достигает колосников паллеты, паллеты выходят в закругления загрузочной части аглоленты и опрокидывается. С опрокинутой паллеты агломерат сходит на самобалансный грохот, на котором отсевается часть мелких кусков (первичный возврат, крупность 0-10мм). После этого агломерат охлаждается в чашевых охладителях под воздействием просасываемого атмосферного воздуха. Охлажденный агломерат подвергается грохочению на виброгрохотах корпуса сортировки, в ходе которого из агломерата отсеивается мелочь 0-5мм (вторичный возврат). Первичный и вторичный возвраты транспортируются в корпус первичного смешивания. Пыль, отсасываемая воздухом из спекаемого слоя шихты и оседающая в пылеуловителях агломашин, поступает в первичный возврат. Готовый агломерат поступает в доменный цех.

Доменный цех.

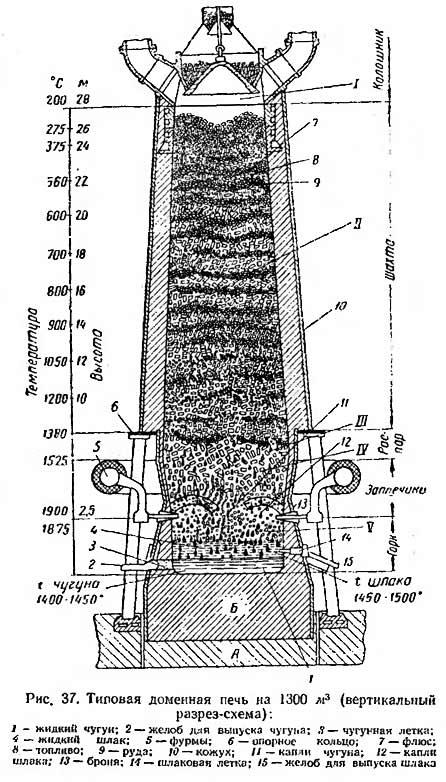

В состав доменного цеха входят четыре доменные печи, на которых выплавляется передельный коксовый, литейный коксовый, литейный хромоникелевый и передельный хромоникелевый чугуны.

Объем печей составляют, соответственно, 1000, 1033, 1513, 2000 м3. Разливают чугун на четырех разливочных машинах. Для утилизации шлака в цехе построена шлакоперерабатывающая установка. Шлак поставляется предприятиям строительной индустрии. Железорудным сырьем для производства чугуна в основном в основном служат агломерат собственного производства, окатыши, концентраты и руда Лебединского и Качканарского горно-обогатительных комбинатов и местные хромоникелевые руды. ОАО “Уральская сталь” является единственным в мире предприятием, которое производит легированный хромоникелевый чугун, используя для этого местную природно-легированную руду.

Чугун литейный хромоникелевый отличается от обычных литейных чугунов наличием таких легирующих элементов как хром, никель, кобальт, ванадий, титан, а также ряд других редкоземельных элементов.

Доменный цех в качестве топлива использует кокс. Железорудным сырьём служит агломерат, окатыши, сырая и обожжённая руда, металлический скрап из копрового цеха. В качестве флюса используется известняк.

Из бункеров доменной печи каждый материал в определённом количестве подаётся в вагон весы. Вагон весы доставляют шихтовый материал к скиповой яме и выгружают его в скип. Скип поднимается по наклонному подъёмному устройству на самый верх доменной печи и высыпает материал в печную приёмную воронку. Из приемной воронки материал поступает в колошник доменной печи. Загружаемые в печь шихтовые материалы медленно движутся сверху вниз. Период плавки, составляет 4-6 часов, степень нагрева проплавляемых материалов зависит от того, как далеко они расположены от горна и какой газопроницаемостью обладают.

Загружаемая шихта в печи подвергается различным физико-химическим процессам. В зоне колошника она подсушивается, здесь же выделяются из кокса летучие вещества органического происхождения. В шахте доменной печи происходит восстановление оксидов железа окиси углерода и водорода. Железо, восстановленное в доменной печи, поглощает углерод, образуя чугун. Капля чугуна скапливается на лещади печи. Одновременно с чугуном образуется шлак, который сосредотачивается поверх жидкой массы чугуна.

Шлак отправляют на шлакопереребатывающую установку. Чугун отгружается в мартеновский цех, либо поступает на разливочные машины, где разливаются чушки. Охлаждённый чугун направляется на склады холодного чугуна, где производится складирование и отгрузка, которая осуществляется с помощью магнитных кранов.

Мартеновский цех.

Основными производственными объектами мартеновского цеха являются:

• Миксерное отделение(№1 и №2);

• Шихтовое отделение;

• Печной участок;

• Разливочный участок;

• Подготовительный участок

• Стриперное отделение;

В печном пролёте имеются 3 мартеновские печи садкой 450-490 тонн и две двух-ванных печи садкой по 250 тонн. Печи обслуживаются шестью заливочными кранами грузоподъёмностью 125-130 тонн и девятью завалочными машинами, из которых две имеют грузоподъёмность по 7,5 тонн и семь машин по 10 тонн.

Подача шихтовых материалов к печам осуществляется в мульдах объёмом 1,6 - 2,2 м3, установленных на мульдовых тележках грузоподъёмностью 45 тонн. Для заправки печей используются три заправочные машины ленточного типа. Печи отапливаются природным газом с карбюрацией мазутом до 25-70% по теплу. Для интенсификации плавки применяется кислород, который подаётся в ванну через сводовые фурмы.

В разливочном пролёте установлено 10 разливочных кранов грузоподъёмностью 320, 80, 16 т. и 275, 75, 15 т., и три консольных крана грузоподъемностью 5-10 т.

Имеются четыре разливочные площадки, у каждой из которых устанавливаются по 2 состава с изложницами. Вдоль разливочных площадок уложен железнодорожный путь для подачи составов с изложницами и в середине пролета - путь для подачи шлаковых чаш, полувагонов и думпкаров.

Разливка производится в листовые изложницы сверху (масса слитка до 13 тонн), в сортовые изложницы - сверху и сифоном (масса слитка 6-9 тонн). В миксерном отделении №1 установлены два миксера для хранения 1700 тонн предельного хромоникелевого чугуна и 1300 тонн передельного коксового чугуна. В миксерном отделении №2 установлен миксер емкостью 1300 тонн для хранения передельного коксового чугуна.

Назначение миксеров заключается в усреднении чугунно - разливочных плавок по химическому составу, поддерживании постоянства температуры чугуна и бесперебойное снабжение сталеплавильных печей чугуном,

Миксерные отделения №1 и №2 обеспечиваются заливочными кранами грузоподъёмностью 125, 70 тонн. Чугун из миксеров заливается в чугуновозные ковши вместимостью 100 тонн по эстакадам, соединяющим миксерные отделения с печным пролётом, электровозом транспортируются к мартеновским печам. В состав шихтового отделения входят склады металлолома и сыпучих материалов с бункерами ямного типа. Готовая сталь выпускается из печи через сталевыпускное отверстие и разливается в изложницы. Затем составы с изложницами направляются на стрипперный участок, где стальные слитки выбиваются из изложниц. Выбитые из изложниц слитки отгружаются в обжимной цех комбината.