Технологические маршруты обработки втулок в зависимости от их точности и конфигурации строятся по одному из трех вариантов.

Вариант 1. Обработка наружных поверхностей, отверстий и торцов за один уставов. Применяется для изготовления мелких втулок, не обработанных термически, из прутка или трубы на токарно-револьверных автоматах, одношпиндельных или многошпиндельных токарных автоматах. Технологическая база – наружная поверхность и торец прутка.

Вариант 2. Обработка всех поверхностей за два установа или за две операции с базированием при окончательной обработке наружной поверхности по отверстию

(обработка от центра к периферии). Применяется в тех случаях, когда точность

внутреннего отверстия задана чертежом выше, чем наружной поверхности. В

этом случае порядок черновых переходов строго не регламентируется. При чистовой обработке сначала обрабатывается отверстие. Обработанное отверстие

принимается за технологическую базу (при помощи оправки) и окончательно

обрабатывается наружная поверхность.

Вариант 3. Обработка всех поверхностей за два установа или за две операции с базированием при окончательной обработке по наружной поверхности (обработка от периферии к центру). Применяется в случаях, когда точность наружных поверхностей по чертежу выше, чем у внутреннего отверстия. Порядок черновых переходов - любой. При чистовой обработке сначала обрабатывается наружная поверхность. Эта поверхность принимается за технологическую базу (в патроне) и обрабатывается внутреннее отверстие.

При обработке за один установ рекомендуется следующий технологический маршрут обработки втулки:

− подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительное развёртывание, окончательное развёртывание, отрезка. Эта первая операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном токарном автомате;

− снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке;

− сверление смазочного отверстия;

− нарезание смазочных канавок на специальном станке.

При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется.

При обработке втулки с базированием по внутренней поверхности рекомендуется следующий технологический маршрут обработки втулки:

− зенкерование отверстия втулки и снятие фаски в отверстии на вертикально-сверлильном станке (технологическая база – наружная поверхность);

− протягивание отверстия на горизонтально-протяжном станке со сферической самоустанавливающейся шайбой, которую применяют, потому что торец не обработан;

− предварительное обтачивание наружной поверхности (в зависимости от точности заготовки), подрезка торцов и снятие наружных (а часто и внутренних фасок на токарно-многорезцовом полуавтомате). Базирование осуществляется по внутренней поверхности на разжимную оправку;

− чистовое обтачивание наружной поверхности, чистовая подрезка торца.

При выборе схемы базирования следует отдавать предпочтение базированию по отверстию (обработка от центра к периферии), которое имеет ряд преимуществ:

− при обработке на жёсткой или разжимной оправке погрешность установки отсутствует или значительно меньше, чем при обработке в патроне с креплением заготовки по наружной поверхности;

− более простое, точное и дешевое центрирующее устройство, чем патрон;

− при использовании оправки может быть достигнута высокая степень концентрации обработки.

Основные операции механической обработки:

Вариант 1. Обработка из прутка или трубы за один установ.

Токарная. Подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия, точение черновое наружной поверхности со снятием фасок на свободном торце, точение канавок, предварительное развертывание, окончательное развертывание, отрезка. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия. Выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате.

Сверлильная. Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

Сверлильная. Сверление отверстий, нарезка резьбы на вертикально - или радиально-сверлильном станке. В зависимости от заданной точности могут быть отдельными операциями.

Моечная.

Контрольная.

Вариант 2. Обработка из индивидуальной заготовки

Заготовительная. Резка заготовки из проката, трубы или штампованной заготовки.

Токарная. В зависимости от типа производства выполняется за одну операцию и два установа (единичное) или за две операции (серийное и массовое).

Установ А (базирование по наружной поверхности и торцу в патроне) – подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок.

Установ Б (базирование по отверстию и торцу на оправке) – подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок.

В зависимости от типа производства операция выполняется:

– в единичном – на токарно-винторезных станках;

– в серийном – на токарно-револьверных станках и станках с ЧПУ;

Сверлильная. Сверление, зенкерование отверстий, нарезка резьбы. Производится на вертикально-сверлильных, радиально-сверлильных станках, сверлильных станках с ЧПУ, агрегатных станках.

Термическая. Закалка согласно чертежу.

Внутришлифовальная. Шлифование отверстия на внутришлифовальном станке.Деталь базируется по наружному диаметру и торцу в патроне.

Круглошлифовальная. Шлифование наружных поверхностей и торцов на круглошлифовальном или торцекруглошлифовальном станках.

Технологическая база – отверстие (на оправке).

Моечная.

Контрольная.

Типовой технологический процесс изготовления зубчатых колес

Зубчатые колеса подразделяются на цилиндрические, конические, червячные и др.

По технологическому признаку цилиндрические зубчатые колеса подразделяются на:

– одновенцовые без ступицы и со ступицей, с гладким или шлицевым отверстием;

– многовенцовые с гладким или шлицевым отверстием (цельные или

сборные);

– вал-шестерни.

У цилиндрических колес зубья выполняют прямыми, спиральными или шевронными.

Обработка зубчатых колес разделяется на два этапа: обработка до нарезания зубьев и обработка зубчатого венца.

На построение технологического процесса обработки зубчатых колес влияют следующие факторы:

– форма зубчатого колеса;

– форма и расположение зубчатого венца и количество венцов;

– степень точности колеса;

– материал колеса;

– наличие и вид термообработки;

– габаритные размеры;

– объем выпуска.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6, 5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца возрастает.

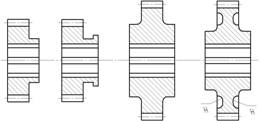

Типичные детали класса зубчатые колеса представители этого класса представлены на рис. 26.

Рис. 26. Детали класса зубчатые колеса

Основные технологические задачи:

– получение точного посадочного (центрального) отверстия (6 – 8) квалитет; шероховатость поверхности Ra= 1,25…0,32 мкм; допуск на радиальное биение 0,005…0,02 мм);

– достижение концентричности отверстия и делительной окружности; концентричности отверстия и окружности выступов (допуск на радиальное биение по делительной окружности 0,03…0,04 мм);

– достижение перпендикулярности торцов к оси детали (допуск на торцовое биение 0,03…0,04 мм на диаметр 300…400 мм);

– получение шпоночного паза, параллельного оси отверстия;

– обеспечение норм точности поверхностей зубьев (7 – 9 степени точности по кинематике, плавности работы и контакту зубьев: обеспечение гарантированного бокового зазора);

– обеспечение при необходимости твердости рабочих поверхностей.

Заготовки для колес диаметром более 60 мм – поковки, получаемые свободной ковкой или штамповкой.