Состояние поверхностей соответствует окончанию отделочной (чистовой) обработки. Воздействие (механическое, термическое, химическое и др.) ухудшит качество изделия и возможно только для решения задач консервации поверхностей. Исключение может составлять азотирование, которое часто проводят на готовых деталях, прошедших окончательную термическую обработку и шлифование, т. к. проявления коробления и образования оксидов незначительны.

К материалам, подвергаемым термической обработке, предъявляют повышенные требования с точки зрения химического состава (узкие пределы содержания углерода, легирующих элементов и примесей). Эффективно применение сталей более высокого качества.

При высокой температуре происходит химическое взаимодействие поверхности металла с окружающей средой и как следствие:

– обезуглероживание стали (выгорание углерода в поверхностных слоях);

– окисление стали (с образованием на поверхности оксидов железа).

С повышением температуры процессы ускоряются.

Применение нейтрализующих технологий снижает негативное воздействие, но не исключает его полностью. Это обстоятельство приводит к необходимости использовать термическое воздействие, как правило, до отделочной обработки и предусматривать проведение работ по восстановлению базовых поверхностей.

В единичном и мелкосерийном производстве в качестве заготовок часто используют горячекатаный прокат различных форм сечения. Горячая обработка предполагает наличие у проката свойств материала, подвергнутого отжигу (пластичность, минимальная твердость, равновесность состояния). Такое допущение вполне приемлемо для деталей, испытывающих незначительные нагрузки в благоприятном диапазоне температур и других условий эксплуатации.

Цементации, обычно, подвергают не все, а лишь отдельные поверхности заготовок, поэтому не цементируемые поверхности должны быть изолированы. Существуют различные способы изолирования: меднение, применение специальных обмазок; назначение припусков, удаляемых с поверхностей после цементации, но до закалки.

В последнем случае, на первых этапах, обрабатывают поверхности заготовки, подлежащие цементации. Остальные поверхности либо не обрабатывают, либо обрабатывают, оставляя припуск, в 1,5–2 раза превышающий глубину слоя цементации. После цементации защитный слой (припуск) удаляют с поверхностей и заготовку направляют на закалку.

Распространенные схемы применения термической и химико-термической обработки:

Малоуглеродистые стали (с содержанием С < 0,3 %).

Стали этой группы не подвергаются термическому упрочнению вследствие незначительного содержания углерода (С). В качестве термического воздействия применяют нормализацию перед механической обработкой с целью получения более мелкозернистой структуры (рис. 5.2).

Рис. 5.2. Схема обработки

Среднеуглеродистые стали (с содержанием 0,3 %<С<0,6 %).

Рис. 5.3. Маршрут обработки (для деталей с неблагоприятным режимом нагрузки)

Детали с умеренным режимом нагружения перед механической обработкой могут подвергаться только нормализации.

Цементуемые стали (низкоуглеродистые и низкоуглеродистые легированные)

Часто применяемая схема показана на рис. 5.4.

Рис. 5.4. Схема обработки деталей значительных размеров с глубиной упрочняемого слоя до 2,0 мм

Среднеуглеродистые стали, легированные нитридообразующими элементами (Al, Cr, Mo). Детали значительных размеров с глубиной слоя упрочнения до 0,3…0,4 мм (см. рис. 5.5).

Рис. 5.5. Схема маршрута обработки

Разработка технологических операций

Вид операции, установленный маршрутом, в значительной степени определяет ее структуру по составу технологических и вспомогательных переходов. Из имеющихся вариантов необходимо выбрать тот, который обеспечивает выполнение требований по качеству с меньшими затратами.

При проектировании технологической операции решается комплекс вопросов:

– уточняется содержание операции (предварительно намеченное в маршруте обработки);

– определяются последовательность и содержание переходов;

– окончательно выбираются средства технологического оснащения;

– устанавливаются режимы обработки;

– определяются нормы времени;

– определяются настроечные размеры;

– разрабатываются операционные эскизы;

– определяется разряд и квалификация работы.

Для решения перечисленных задач необходимо располагать: документацией на типовые, групповые или единичные технологические операции; классификатором технологических операций; стандартами, каталогами на СТО; документацией по выбору технологических нормативов.

Факторы, влияющие на формирование операций, можно подразделить на три группы. К первой группе относятся факторы, от которых зависит обеспечение качества детали. Вторую группу составляют факторы, определяющие физическую возможность объединения переходов в операцию. К третьей группе относятся организационно-экономические факторы.

К первой группе факторов, побуждающих разделение, или, наоборот, объединение переходов, относится необходимость:

- членения технологического процесса на отдельные этапы:

- предварительную и окончательную обработку, выполнение которых необходимо на отдельных операциях;

- смены технологических баз;

- выполнение обработки нескольких поверхностей с одной установки заготовки с целью исключить влияние погрешности установки заготовки на точность относительного положения обрабатываемых поверхностей;

- выделения в самостоятельные операции переходов, связанных с достижением особо высокой точности отдельных поверхностей детали и выполняемых способами, специально предназначенными для этого, и т.п.

К факторам второй группы можно отнести следующие:

- невозможность объединения в операцию процессов обработки, отличающихся своей физической сущностью; например термическая, электроэрозионная обработка, сварка и др. не могут быть совмещены с механической обработкой;

- свободный доступ к различным поверхностям при обработке заготовки; например, при изготовлении корпусных деталей обработка заготовки со стороны поверхностей, используемых в качестве технологических баз, оказывается, за редким исключением, недоступной.

Существенное влияние на формирование операций оказывает группа факторов организационно-экономического характера. Первым, что должно быть принято во внимание, это тип производства и избранная форма организации производственного процесса.

В массовом и крупносерийном, т.е. поточном производстве, формирование операций подчинено требованию: их длительность должна быть равной или кратной такту выпуска изделий. При изготовлении одинаковых деталей в больших объемах экономично использовать наиболее производительное оборудование (автоматы, агрегатные станки, автоматические линии), позволяющее обрабатывать заготовку с максимальной концентрацией переходов в одной операции.

На технологически замкнутых участках серийного производства применяют групповую обработку заготовок в целях наибольшей загрузки производительного оборудования. В этих случаях операции формируют путем включения в них переходов, с помощью которых решаются аналогичные задачи у разных деталей, отнесенных к одной группе.

В мелкосерийном и единичном производстве, где оборудование расставляют на участках по принципу общности его служебного назначения, в операцию обычно сводится максимальное число переходов, которые могут быть выполнены на одном рабочем месте с максимальным использованием технологических возможностей имеющегося на нем оборудования. Тем самым достигается наиболее полная загрузка оборудования и сокращаются пути транспортирования заготовок.

Выбор структуры операций и последовательности переходов тесно связаны с выбором оборудования и технологической оснастки. Решающим фактором при выборе металлорежущего станка, обеспечивающего выполнение технических требований к детали, является экономичность обработки. Для проведения технико-экономического сравнения обработки заготовки на двух сопоставляемых станках необходимо сделать расчет технологической себестоимости бухгалтерским методом, т.е. сравнением по заработной плате производственных рабочих и цеховых накладных расходов на изготовление детали.

При выборе технологической оснастки следует по возможности применять стандартные или унифицированные приспособления и вспомогательный инструмент. Целесообразность применения специальных приспособлений должна быть убедительно доказана.

При определении номенклатуры режущего инструмента стремятся, как правило, использовать стандартный инструмент. Применение каждого специального инструмента должно быть обосновано в расчетно-пояснительной записке. Аналогичные требования предъявляются при выборе средств технического контроля. Инструмент для контроля готовой детали выбираются на стадии анализа и разработки технических требований к детали.

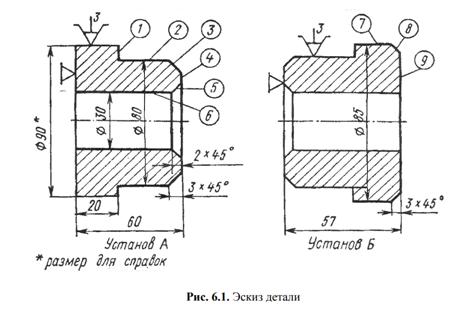

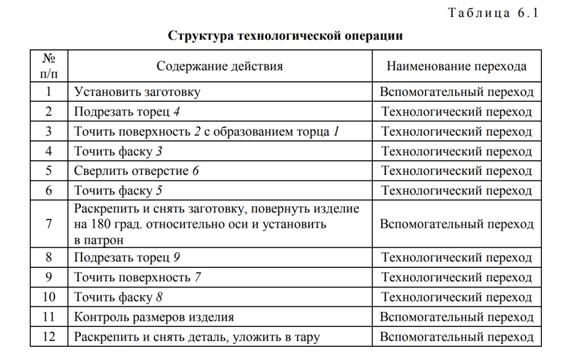

На рис. 6.1 представлены фрагменты эскиза детали, изготавливаемой в условиях серийного производства из горячекатаного проката, разрезанного на штучные заготовки. Все поверхности обрабатываются за один проход. В табл. 6.1 приведен вариант содержания и последовательности действий при выполнении обработки.

Расчет межоперационных размеров и выбор режимов резания

Расчет межоперационных припусков и размеров выполняют обычно для наиболее ответственных поверхностей, определяющих выполнение деталью ее служебного назначения. При расчете припусков используют допуски и погрешности по угловым и линейным размерам, определенные в ходе анализа точности обработки детали. На остальные поверхности детали припуски определяют по справочнику. По результатам расчета межоперационных и общих припусков и межоперационных размеров уточняют размеры заготовки.

Выбор режимов обусловлен необходимостью обеспечения требуемого качества изготовляемых деталей при максимальном уровне производительности и минимальной себестоимости процесса обработки.

Режимы резания определяются глубиной резания t, подачей на оборот So и скоростью резания v. Режимы резания оказывают влияние на точность и качество обработанной поверхности, производительность и себестоимость обработки.

Расчет режимов резания выполняют на одну-две операции. На остальные операции и переходы режимы резания назначают по справочникам и корректируют по станку.

При назначении режимов следует учитывать требования к качеству детали, свойства материала заготовки; свойства материала и геометрические параметры режущей части инструмента; возможности выбранного технологического оборудования.

В порядке возрастания влияния на стойкость инструментов составляющие режимов резания располагаются следующим образом: t, So, v. Поэтому для одноинструментной обработки при определении режимов резания в первую очередь назначают глубину резания, а затем подачу и скорость резания.

Глубину резания устанавливают исходя из условий задачи, решаемой на данном переходе, она зависит в основном от припуска на обработку, но при этом необходимо учитывать мощность и жесткость технологической системы, а также свойства используемого инструмента. При обработке поверхности на предварительно настроенном станке глубина резания равна припуску на заданный размер этой поверхности.

Припуск под обработку заготовки на каждом переходе рассчитывают или берут из нормативов. Если припуск превышает предельное значение для данной технологической системы, то его удаляют за несколько ходов.

Скорость резания зависит от выбранной глубины резания, подачи и ряда других факторов (качества и марки обрабатываемого материала, геометрических параметров режущей части инструмента и др.).

Скорость резания рассчитывают по соответствующим формулам или определяют по нормативным данным. Полученные значения скорости резания корректируют в соответствии с паспортными данными станка.

Скорость резания, допускаемая требованиями к качеству деталей, может быть ограничена периодом стойкости режущего инструмента. В основе выбора стойкости режущего инструмента лежат экономические соображения: стоимость инструмента, плановая норма сменной потребности в инструменте, затраты времени на замену износившегося инструмента и т.п. Эти факторы учитывают применительно к конкретным условиям. Например, при многоинструментальной обработке скорость резания выбирают с расчетом обеспечить работу инструментов на протяжении относительно длительного времени. В противном случае частые замены инструментов привели бы к большим простоям оборудования и потере производительности процесса обработки.

Подача должна быть установлена максимально допустимой. При черновой обработке она ограничивается прочностью и жесткостью элементов системы станок – приспособление – инструмент – заготовка, а при чистовой и отделочной – точностью размеров и шероховатостью обрабатываемой поверхности. Определенная расчетом или по нормативам подача должна соответствовать паспортным данным станка.

Выбор значения подачи связан с требованиями к качеству изготовляемой детали, со свойствами способа обработки, используемого инструмента и материала заготовки. При предварительной (черновой) обработке выбирают большую подачу исходя из жесткости и прочности технологической системы, мощности привода станка, прочности инструмента.

При окончательной (чистовой) обработке сдерживающими факторами в выборе подачи являются требования к качеству поверхностных слоев детали и ее геометрической точности.

В различных производственных условиях выбор режимов обработки нередко приходится ставить в зависимость от конкретных обстоятельств.

Таковые могут возникнуть при необходимости обеспечить:

- максимальную производительность дорогостоящего оборудования и оборудования, сдерживающего в цехе выполнение производственной программы, или при выполнении срочного заказа;

- максимальную стойкость дорогостоящего инструмента или инструментов на агрегатных станках и автоматических линиях, чтобы уменьшить их простои, связанные с заменой износившихся инструментов;

- максимальный путь резания за период стойкости инструмента, что характерно для обработки поверхностей большой протяженности у крупногабаритных деталей или в случаях острого дефицита инструмента и др.

По установленным режимам резания определяют эффективную мощность, которую проверяют по мощности станка.

Для многоинструментной обработки при назначении режимов резания в зависимости от метода обработки необходимо согласовать работу режущих инструментов, участвующих в выполнении данной технологической операции.

При многоинструментной обработке блоком, состоящим из комплекта режущих инструментов, режимы резания назначаются следующим образом. Для каждого инструмента устанавливают глубину резания и подачу так же, как и для одноинструментной обработки.

Для блока режущих инструментов определяют наименьшую (лимитирующую) подачу в соответствии с паспортными данными станка. Далее определяют инструмент, при отдельной работе которого потребовалась бы наименьшая скорость резания. Этот инструмент называется лимитирующим по скорости резания.

Для выделенных инструментов, которые могли бы быть лимитирующими, с помощью нормативных данных определяют по стойкости скорость резания (так же, как для одноинструментной обработки). Наименьшая скорость резания будет у лимитирующего инструмента.

По известным формулам рассчитывают основное технологическое время tо. Норму времени tшт.к определяют после подсчета tшт., a подготовительно-заключительного времени tпз по нормативам. По классификаторам определяют коды профессий, нормы времени, тарифные ставки, по тарифно-квалификационному справочнику устанавливают разряд работы.

Полученные в результате расчета данные режимов резания и технического нормирования заносят в соответствующие графы карты технологического процесса.

Выбор оборудования и технологической оснастки

Выбор начинают с анализа формирования типовых поверхностей деталей и отдельных методов их обработки с целью определения наиболее эффективных методов обработки с учетом назначения и параметров изделия. Результаты анализа должны выявить значения основного времени, штучного времени и приведенных затрат на выполнение работ различными методами. Лучшим вариантом считается тот, показатели которого минимальны.

При проектировании технологических процессов необходимо располагать всеми данными, характеризующими технологическое оборудование (паспорта различных моделей оборудования, каталоги и т.п.).

Выбирая оборудование, необходимо руководствоваться следующими основными правилами:

- размеры рабочей зоны оборудования должны соответствовать габаритным размерам обрабатываемых заготовок (одной или нескольких);

- необходимо обеспечить заданные точность и качество обрабатываемой поверхности (это особенно важно при чистовой и отделочной обработке);

- мощность, жесткость и кинематическая схема оборудования должна соответствовать оптимальным режимам обработки;

- требуемая производительность оборудования должна соответствовать заданной программе выпуска.

Выбор типа станка, прежде всего, определяется его возможностью обеспечить точность размеров, формы, расположения и качество поверхности, если эти требования можно обеспечить на различных станках, то определенный станок выбирается из следующих соображений:

1) соответствие станка габаритам обрабатываемой детали;

2) соответствие станка по производительности принятому типу производства;

3) рациональное использование станка по режимам резания и полное использование по мощности;

4) реальная возможность приобретения станка.

Классификация и нормы точности станков:

1. Классификация по виду обработки.

Все станки в зависимости от вида обработки делятся на 10 групп, а каждая группа на 10 типоразмеров (десятичная система классификации).

В основу деления положены следующие признаки:

- технологическое назначение;

- расположение главных органов;

- количество главных органов,

- степень автоматизации.

В десятичной системе складывается марка станка 1620, 1 – группа станков токарная, 6 – тип станка универсальный винторезный, 200 – типоразмер станка, наибольший диаметр, обрабатываемый над станиной.

2. Классификация по степени специализации.

По степени специализации металлорежущие станки подразделяются:

1) на станки широкого назначения (универсальные станки), с широким диапазоном скоростей, подач и размеров обрабатываемых деталей. Целесообразно применять в единичном и мелкосерийном производстве.

2) станки высокой производительности – автоматы и полуавтоматы, имеющие большие ограничения по размерам обрабатываемых деталей, по скорости и подачам. Целесообразно применение в серийном и массовом производстве.

3) специализированные станки – агрегатные станки, приспособленные для обработки определенной уникальной детали. Целесообразно применение в серийном и массовом производстве.

4) специальные станки, которые проектируются и изготавливаются для обработки определенной детали на одной операции. Станки этой группы очень высокой точности, производительности, автоматизации и стоимости. Целесообразно применение в массовом производстве.

3. Классификация по массе и габаритам.

По массе и габаритам станки делятся:

1) на обычные;

2) крупные;

3) тяжелые;

4) уникальные.

4. Классификация по точности.

По точности станки делятся на 5 классов:

1) нормальной точности (Н);

2) повышенной точности (П);

3) высокой точности (В);

4) особо высокой точности (А);

5) сверхвысокой точности (С) прецизионные.

Выбор технологического оборудования определяет и выбор средств технологической оснастки.

Технологическая оснастка – это приспособления, вспомогательный инструмент, режущий и мерительный инструмент.

При выборе технологической оснастки осуществляется обширный комплекс взаимосвязанных работ: анализ конструктивных характеристик изготовляемого изделия (габаритные размеры, материал, точность, параметр шероховатости и т.д.), а также изготовления изделия (схемы базирования и фиксации, вид технологической операции, организационная форма процесса изготовления и т.д.); группирование технологических операций, что позволяет установить наиболее приемлемую систему технологической оснастки и повысить коэффициент ее использования; определение исходных требований к технологической оснастке и на основании этих требований – отбор конструкций оснастки из имеющейся номенклатуры и определение необходимых расчетных данных для проектирования и изготовления новых конструкций; выдача технических заданий на разработку и изготовление технологической оснастки.

Эффективность выбора технологической оснастки должна оцениваться по результатам ее внедрения на основе сопоставления фактических затрат с плановыми и учета эксплуатационно-технических показателей производственного процесса изготовления изделия.

Приспособления – это дополнительные устройства к станкам, служащие для базирования и закрепления деталей при обработке на станках.

По виду обработки приспособления классифицируются на токарные, фрезерные, сверлильные и т.д.

В зависимости от программы выпуска и типа производства приспособления классифицируются на универсальные, специальные и специализированные.

Универсальные приспособления предназначены для широкого диапазона размеров и конфигураций деталей и используются в единичном и мелкосерийном производстве.

Достоинство: доступность, дешевизна.

Недостатки: невысокая точность, невысокая автоматизация.

Специальные приспособления проектируются и изготавливаются для обработки одной детали на одной операции. В комплексе работ по подготовке производства более половины средств расходуется на изготовление специальных станочных приспособлений.

Достоинства: высокая точность и автоматизация.

Недостатки: дороговизна и невозможность использовать, если деталь сходит с производства или изменяется конструкция детали. Используются в массовом и серийном производстве.

Специализированные приспособления – это переналаживаемые приспособления или УСП универсально-сборные приспособления, которые могут переналаживаться после схода изделия с производства. Они собираются из нормализованных деталей и узлов для различных видов работ. После использования их разбирают на отдельные узлы и детали, из которых потом многократно собирают другие приспособления. Специализированные приспособления занимают промежуточное место между специальными и универсальными приспособлениями.

Любое приспособление должно обеспечивать:

- точность изготовления;

- надежность закрепления;

- безопасность и удобство работы;

- экономичность использования.

Выбор конкретного приспособления обуславливается вышеизложенным.

Резание металла производится за счет относительного движения инструмента и детали, которое осуществляется на станках. Многообразие видов обработки (точение, растачивание, сверление, фрезерование, протягивание, шлифование и т.д.) породило еще большее разнообразие режущих инструментов. Кроме того, различают стандартный инструмент и специальный. Предпочтение отдается стандартному инструменту, который изготавливается в соответствии с ГОСТами или нормалями на специализированных заводах.

Специальный инструмент проектируется и изготавливается для обработки определенных поверхностей, которые невозможно или невыгодно обрабатывать стандартным инструментом, на заводе-изготовителе или по заказу.

При выборе режущего инструмента необходимо учитывать:

1) материал обрабатываемой детали и его физическое состояние;

2) материал режущей части инструмента;

3) оптимальные геометрические параметры режущей части инструмента.

Материал обрабатываемой детали может быть легкообрабатываемым, вязким, твердым, со сливной стружкой или вообще не обрабатываемым.

Материал режущей части инструмента должен обладать следующими свойствами:

1) высокая твердость;

2) износостойкость;

3) красностойкость (работоспособность при высоких температурах);

4) прочность;

5) обрабатываемость.

Группы инструментальных материалов:

1. Углеродистые стали, стали с большим содержанием углерода (У7А–У13А). Содержание углерода от 0,7 до 1,3 %, высокая поверхностная твердость при мягкой сердцевине, работа при температуре 150–200 °С, допустимые скорости резания, красностойкость 200–250 °С. Применяются для слесарных инструментов (топоры, стамески, напильники, метчики, развертки, ножовки, хирургические инструменты т.д.).

2. Легированные стали, содержащие легирующие элементы: хром, вольфрам, молибден, ванадий др. (низколегированные не выше 3 % легирующих элементов; среднелегированные стали от 3 до 5,5 % легирующих элементов; высоколегированные свыше 5,5 % легирующих элементов) 9ХС, Х6ВФ, 9ХВГ, Х12, Х12Ф1, 9ХС, ХГС, ХВГ, Х12ТФ. Состав химический для группы небольшой прокаливаемости: хром (0,2–0,7 %); ванадий (0,15–0,3 %); вольфрам (до 4 %). Состав химический для группы повышенной прокаливаемости: хром (0,8–1,7 %), марганец, кремний, вольфрам. Скорость резания V = 25 – 30 м/мин.

Быстрорежущие стали, стали нормальной теплостойкости, ванадия не более 2 %: Р9, Р18, Р6М5. Р6М5: Р – быстрорежущая сталь, 6 % вольфрама, 5 % молибдена. Стали повышенной теплостойкости, более высокое содержание ванадия и кобальт Р18Ф3, Р6М5Ф3, Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8 и др. Безвольфрамовые 11М5ФЮС с 1 % алюминия. Работа при температуре 600–650 °С, твердость HRC68-70, скорость резания в 2–4 раза больше, чем у инструментов 1, 2 групп, V = 30–60м мин.

4. Твердые сплавы – спеченные гетерогенные материалы из зерен тугоплавких соединений (карбидов, нитридов или боридов) и связки пластичного металла. Вольфрамовые ВК3, ВК4, ВК6, ВК8, ВК10, ВК15. Титановые Т5К10, Т5К12, Т14К8, Т15К6, Т14К8, Т30К4. Титанотанталовые ТТ17К12, ТТ8К6, ТТ8К6, ТТ10К8, ТТ20К6. Т15К6 (15 % – карбида титана, 6 % – кобальта, остальное 79 % – карбид вольфрама). ВК8 (8 % – кобальта, 92 % – карбид вольфрама). ТТ7К12 (7 % – карбид титана и карбида тантала, 12 % – кобальта, остальное карбид вольфрама 71 %). Работа при температуре 900–1000 °С, твердость HRC80-92, V=100–300 м/мин. В 1923 г. в Германии был получен твердый сплав, в России в1929 г.

5. Сверхтвердые материалы: Алмазы натуральные и искусственные, нитрид бора, оксид алюминия Аl2O3. Цирконид ZrO3, нитрид кремния ТСС. Это материалы кристаллической формы, используются в абразивных кругах, пастах, порошках, шлифовальных шкурках и т.д.

Вспомогательный инструмент – это устройства, на которые базируется и крепится режущий инструмент.

Вспомогательный инструмент должен быть надежным, точным, быстросменным и безопасным.

Измерительный инструмент должен обеспечивать:

1) удобство измерения;

2) точность измерения (цена деления инструмента меньше допуска в 3 раза);

3) минимальные затраты времени на измерение.

В массовом производстве применяются приборы активного контроля, приборы для одновременного контроля нескольких параметров и предельные калибры.

В единичном и серийном производстве универсальные измерительные инструменты.

Определение требований техники безопасности

Стандарты системы безопасности труда и соответствующие инструкции позволяют разработать требования по технике безопасности и производственной санитарии применительно к условиям конкретного производства (шум, вибрация, радиация, загазованность, опасные и вредные вещества в воздухе рабочей зоны и т.п.). На этом этапе решают также вопросы обеспечения устойчивости экологической среды.

Оформление технологической документации

Разработанный технологический процесс оформляют документально в соответствии с требованиями ЕСТД. В зависимости от объема выпуска изделий документация имеет различные формы. Ею могут быть маршрутная и операционная карты, карта эскизов и др.

Назначение технологической документации заключается в том, чтобы дать исчерпывающую информацию исполнителям о строении технологического процесса, оборудовании, инструментах, режимах обработки, трудоемкости операций, разрядах работ и их расценках. Технологические карты, ведомости оснастки, комплектовочные карты и пр. являются оперативными документами в планировании и управлении производством.

Одновременно с разработкой технологического процесса разрабатывают технические задания на проектирование специального оборудования, приспособлений, режущего и измерительного инструмента, штампов. Техническое задание должно содержать подробное описание служебного назначения объекта проектирования.

Например, в задании на проектирование станочного приспособления должны быть указаны обрабатываемые поверхности и применяемый способ обработки, выдерживаемые размеры и допуски, ограничивающие их отклонения, схема базирования и закрепления заготовки. В дополнение к этому должны быть приведены сведения о виде, размерах и точности заготовки, об исполнительных поверхностях станка, на которые можно устанавливать приспособление, о типе силового привода в приспособлении, об используемых инструментах, о допустимых затратах времени на установку и съем заготовки.

Дифференциация и концентрация операций

В зависимости от годового объема выпуска изделий и принятого типа производства решение технологических задач осуществляется по-разному.

При формировании маршрута руководствуются соотношением между уровнем дифференциации и концентрации операций.

Дифференциация – разделение процесса на ряд простых операций.

Преимущество более простых операций – возможность подбора не сложного, дешевого оборудования, стандартного инструмента, приспособлений, возможность использования рабочих средней квалификации.

Недостатки – снижение точности за счет неоднократной смены баз и удлинение производственного цикла.

Предварительную черновую обработку проводят производительными методами на простых станках рабочие более низкой квалификации. Чистовую обработку выполняют на высокоточном оборудовании с использованием более квалифицированных рабочих.

Метод применяют при нестабильной номенклатуре продукции, когда нельзя обеспечить постоянство исходных материалов, заготовок или инструмента.

Концентрация – разделение технологического процесса на небольшое количество сложных операций. При концентрации сокращается количество установов, широко применяют многоинструментальную обработку одной или нескольких поверхностей, а также многоместную обработку.

Одновременно повышается точность взаимного расположения обрабатываемых поверхностей, сокращается длительность цикла производства, упрощается календарное планирование.

Дополнительно возрастают требования к точности станка, его технологическим возможностям. Рабочий высокой квалификации вынужден выполнять как окончательную, так и предварительную обработку.

Примером концентрации операций является использование станков с программным управлением, обрабатывающих центров и т. п.

Процессы, построенные на принципе концентрации операций, часто встречаются в единичном и мелкосерийном производстве. Аналогично разрабатывают технологии в крупном и тяжелом машиностроении с использованием переносных станков.

Для мелкосерийного производства разрабатывается единичный технологический процесс, дающий возможность сокращать время на подготовку производства, эффективно применять универсальное оборудование и универсально-наладочные приспособления.

В среднесерийном производстве применяются оба принципа: концентрация операций предусматривается для обработки на станках с ЧПУ и быстропереналаживаемых агрегатных станках и автоматах, а дифференциация – на переменно-поточных линиях групповой обработки.

Для серийного производства следует стремиться строить технологический процесс, ориентируясь на использование переменно-поточных линий, когда последовательно изготовляются партии деталей одних наименований или размеров, или групповых поточных линий, когда параллельно изготовляются партии деталей различных наименований.

В массовом и крупносерийном производстве принцип концентрации реализуют, применяя многошпиндельные автоматы, автоматизированные производственные системы, станки с ЧПУ. Принцип дифференциации реализуется при использовании поточных и автоматических линий с применением высокопроизводительного, простого, специального оборудования.

Для массового производства необходимо предусматривать возможность организации непрерывной поточной линии с использованием специальных и агрегатных станков, специальной переналаживаемой технологической оснастки и максимальной механизации и автоматизации производственных процессов.

Проектирование технологических процессов обработки деталей для массового и крупносерийного производства можно вести двумя принципиально различными путями. Можно создать технологический процесс обработки детали, содержащий относительно небольшое количество операций и соответственно этому небольшое число типов станков. В противоположность этому возможно создать процесс, состоящий из относительно большого числа, но простых операций и возрастает число станков.

По первому принципу технологический процесс предусматривает концепцию операций, выполняемых на многошпиндельных автоматах, полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, отдельно на каждом станке или на автоматизированных станках, связанных в одну линию. Подобные станки все шире внедряются в производство, особенно широкое применение они получили в автомобиле и тракторостроении.

Метод концентрации операций подразделяется на последовательную концентрацию, параллельную и параллельно–последовательную:

– последовательная концентрация предусматривает обработку поверхностей детали за несколько установов, используют в единичном производстве;

– параллельная концентрация предусматривает одновременную обработку нескольких поверхностей детали;

– параллельно–последовательная концентрация предусматривает одновременную обработку нескольких поверхностей детали за несколько установов.

Параллельная и параллельно–последовательная концентрации применяются для массового и крупносерийного производства, что значительно уменьшает затраты времени обработки деталей. Метод концентрации операций требует применения высокопроизводительных станков специального назначения, что оправдано с экономической стороны лишь при достаточно большом масштабе производства.

Применение принципа концентрации операций позволяет осуществлять большой объем работ и выпуск большего количества продукции при использовании малых производственных площадей и при небольшом числе рабочих.

По второму принципу технологический процесс дифференцируется (расчленяется) на элементарные операции с примерно одинаковым временем исполнения (тактом) или кратным такту. В связи с этим станки здесь прим