Фаршемешалка Л5-ФМБ

состоит из станины, крышки, месильного корыта, привода шнеков, шкафа электрооборудования и пульта управления. Станина представляет собой сварную металлическую конструкцию из уголка размерами 63x63 мм. Крышка сварная, решетчатого типа, из нержавеющей стали. Месильное корыто состоит из картера, корыта из нержавеющей стали, внутри которого расположено два месильных шнека. Они вращаются от электродвигателя через клиноременную и зубчатуюпередачи, располож внутри чугунной тумбы.Загрузка фарша в корыто осуществляется загрузочным устройством при открытой крышке, а добавление соли и других специй производится через отверстие в крышке. Фарш перемешивается месильными шнеками в корыте, которое закрыто защитной решетчатой крышкой. На правой торцевой стенке корыта находятся люки, предназначенные для выгрузки фарша. Блокировка вращения месильных шнеков обеспечивается конечным выключателем, расположенным на боковой стенке корыта. При подъеме крышки более чем на 100 мм контакт конечного выключателя размыкает цепь питания магнитного пускателя и электродвигатель выключается.

18. Оборудование для формования

Процесс формования применяют при производстве колбасных и кулинарных (котлеты, пельмени и др.) изделий. Он является [заключительной стадией механического воздействия на мясное •сырье перед тепловой обработкой. От качественного выполнения ero зависят выход и качество готовой продукции. Оборудование для формования бывает периодического и непрерывного действия, открытого (продукт контактирует с окружающей средой) и вакуумного исполнения. К оборудованию [периодического и непрерывного действия относятся шприцы (одно- и многоцевочные), нагнетатели фарша, а непрерывного действия — автоматы (котлетный, пельменный, пирожковый, формования колбасных изделий, полуфабрикатов и др.), машина для формования мясных хлебов. Данное оборудование используют в производстве самостоятельно или в составе комплексов оборудования и поточных линий для формования мясопродуктов.

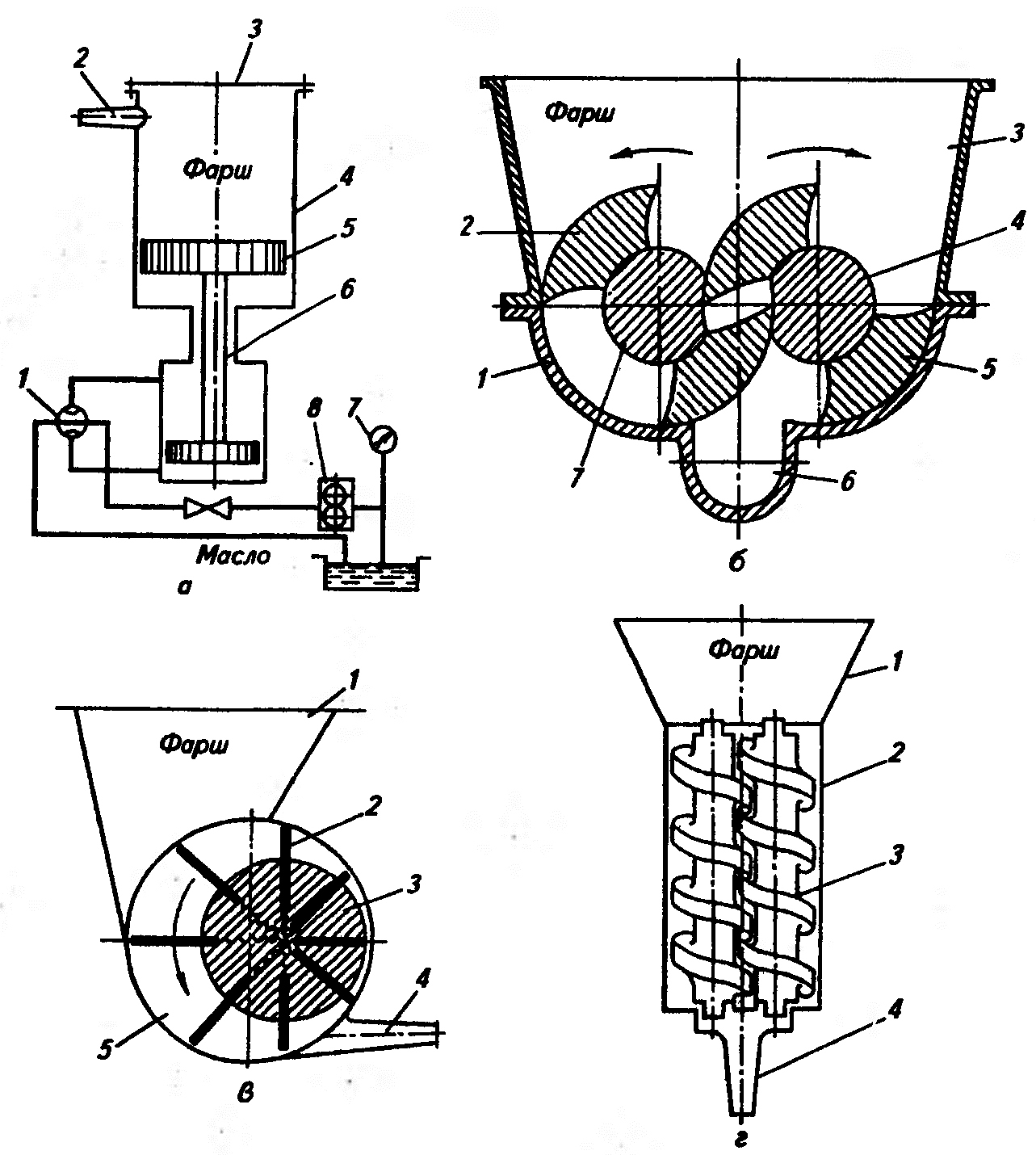

Шприцы применяют в основном при производстве колбасных изделий, они вытесняют фарш при заполнении колбасных оболочек, форм, тары. В колбасном производстве этот процесс (шприцевание) включает, кроме заполнения колбасной оболочки, операции вязки, штриковки и навешивания колбас на палки и рамы.Шприцы различают механические и гидравлические, с периодической и непрерывной выдачей фарша, открытые и вакуумные (рис. 8.1). Для выдачи фарша в оболочку используют вытеснители шнековые, винтовые, поршневые, ротационные, эксцентри-ково-лопастные. Фарш из вытеснителя в оболочку поступает через цевку — металлическую насадку в виде трубки.

Схема работы шприцев: а — гидравлического периодического действия: / — дроссель; 2— цевка; 3— крышка; 4— цилиндр; 5—поршень; 6— шток; 7—манометр; (—насос масляный; б— ротационного непрерывного действия: 1 — корпус; 2, S— роторы; J —бункер; 4, 7 —валы ротора; 6— цевка; в — эксцентриково-лопастного непрерывного действия: У —буккер; 2— лопасть; 3— ротор эксцентриковый; 4— цевка; 5—корпус; г — шнекового непрерывного действия: /— бункер; 2— корпус; 3— шнек (винт); 4— цевка

Шприц одноцевочный ЯЗ-ФША предназначен для вакуумирования мясного фарша и наполнения им колбасных оболочек при производстве вареных и полукопченых колбас. Он состоит из бункера, рабочих цилиндров с подающим шнеком, привода, рамы, ограждений, узлов вакуумирования и управления.

Шприц работает следующим образом. Фарш загружается в бункер. Подготовленную оболочку надевают на цевку вручную. Нажатием педали включают привод шнека. Фарш под действием собственной массы и разрежения, создаваемого вакуумной системой, поступает внутрь цилиндра, где захватывается шнеком и подается к цевке. Оболочка наполняется фаршем. Шприц обслуживает один человек.

К формовочным автоматам относят котлетный, пельменный и пирожковый автоматы, к формовочным машинам — машины для формования мясных хлебов.

Автомат котлетный

предназначен для дозирования фарша и формования котлет. Загрузочный цилиндр снабжен шестилопастным винтом, который оказывает давление на находящийся в цилиндре фарш, а также плотно и равномерно заполняет формующие карманы вращающегося стола. Загрузочный цилиндр автомата и шестилопастный винт для удобства промывки и очистки рабочей части машины изготавливают съемными. У днища загрузочного цилиндра имеется овальное отверстие. Через него фарш из цилиндра поступает в формующие карманы стола.

На опорную плиту, расположенную на валике стола, опираются нижние торцевые срезы поршней при прохождении под цилиндром. Положение опорной плиты изменяют путем вращения рукоятки, действующей на регулятор и смещающей по оси валик с опорной плитой. Таким образом регулируют объем карманов стола и, следовательно, массу дозы. Диск предназначен для съема котлет со стола и их Передачи на дальнейшую обработку.

Для очистки вращающегося диска предусмотрен скребок, сбрасывающий частицы фарша. Он должен плотно прилегать к верхней поверхности диска. Штоки поршней снабжены шарнирами, которые во время вращения стола катятся по кулачку и в зависимости от конфигурации его развертки обеспечивают поршням возвратно-поступательное движение. При подходе к загрузочному цилиндру поршень опускается в крайнее нижнее положение, а после прохождения загрузочного цилиндра вместе с отформованной котлетой поднимается до уровня верхней плоскости стола.

Загруженный в цилиндр мясной фарш нагнетается шестилопастным винтом в формовочные отверстия стола, после чего отформованные котлеты (круглые) поршнями выталкиваются на его поверхность, где их подхватывает конвейерный диск и сбрасывает в посыпанные сухарной мукой лотки.

Автомат пельменный СУБ-2-67 (рис. 8.9) предназначен для приготовления пельменей из теста и мясного фарша. Он действует непрерывно, при ручной загрузке теста и фарша в бункер происходит автоматическая и безотходная штамповка пельменей. При движении конвейерной ленты барабаны вращаются и, прокатываясь по начиненным фаршем тестовым трубкам, штампуют пельмени, которые на подкладной доске образуют четыре ряда. Ячейки барабана имеют разделительные и клеющие кромки. При нажиме штампов на тестовую трубку, заполненную фаршем, последний оттесняется по ячейкам, освобождая место склеивания и разделения пельменей. При дальнейшем нажиме штампов пельмени складываются. Разделительная кромка продавливает тесто насквозь, образуя промежутки между пельменями.

/ — конвейер; 2—барабан; 3 — мучной бункер; 4 — ротационный насос; 5 —станина; 6- ведуший барабан; 7— вариатор скоростей; 8— кожух; 9— электродвигатель; 10 — магнитны! пускатель; //, 13— шнеки; 12 — сдвоенный бункер; 14— маховичок; 15— рама конвейера 16— опорный ролик; 17— натяжной ролик

При нормальном технологическом процессе получаются крепко склеенные пельмени, расстояние между которыми равно 3—5 мм.Перед штампующими барабанами установлен мучной бункер с ворошителем. Он имеет отверстия, через которые на проходящие под ним тестовые трубки с фаршем сыплется мука. Это предотвращает прилипание пельменей к ячейкам барабанов. По падающая на тестовые трубки мука разравнивается двумя резиновыми скребками, укрепленными на бункере. Количество подаваемой муки регулируется шиберами. Мука и кусочки теста, налипшие на барабаны, очищаются щеткой, установленной на их вилке. Автоматом управляют с пульта управления.

Автомат В6-ФСБ предназначен для наполнения мясным фаршем целлюлозной гофрированной оболочки при производстве сосисок и навешивания их на приемное устройство. Его эксплуатируют при температуре окружающей среды от 1 до 35 °С и относительной влажности воздуха не более 65 % (при 20 °С). Автомат состоит из установки для подачи фарша, привода наполнительной цевки, фаршевого насоса, устройств загрузочного, перекручивания и выдачи батончиков сосисок, навешивания, их приема, станины и электрооборудования. Установка для подачи фарша служит для его автоматической подачи с постоянным давлением к фаршевому насосу. Загрузочным устройством автомат загружается гофрированными оболочками, которые затем поштучно выдаются на автоматическое надевание на наполнительную цевку. Устройство перекручивания и выдачи сырых батончиков служит для отмеривания их длины, закрутки оболочки и выдачи готовых батончиков к устройству навешивания. Аналогичное назначение имеют автоматы формования сосисок АФСБ-500 и АФС-1000

Автомат АФСБ-500 обеспечивает вакуумирование фарша, формование сосисок, навешивание гирлянд сосисок на колбасные палки. Он выполнен в модульном исполнении: / — модуль напол- нения оболочки фаршем, //— модуль формования сосисок, /// — модуль навешивания гирлянд сосисок на колбасные палки.Для заполнения фаршем применяют гофрированную оболочку. Автомат АФС-1000 предназначен для наполнения мясным фаршем целлюлозной оболочки, производства сырых батончиков сосисок и навешивания их на приемное устройство.

Автоматы формования сосисок:

А- АФСБ-500

1-пульт управления; 2 -бункер; 3— шприцы; 4 -устройство загрузки оболочки; 5-механизм навешивания; 6-колбаснш. Палка 7 –устр для приема сосисок;

Б- автомат АФС-1000:

1-устройство для загрузки фарша 2-устройство мя подачи Ф-Рша 3-станция; 4- насос; 5-устройство для перекруч сосисок 6-устройство для навешивания сосисок; 7- устройство для приема сосисок

19. Назначение, классификация оборудования для тепловой обработки. Оборудование для шпарки и опаливании. Устройство, принцип действия

Тепловая обработка — один из основных и наиболее часто применяемых технологических процессов, в результате которого сырье и мясопродукты претерпевают сложные физико-химические, структурно-механические и другие изменения, связанные с поверхностным или объемным проникновением теплоты в продукт. Ее цель может быть различной: подготовка сырья к дальнейшей технологической обработке, доведение продукта до состояния готовности к употреблению в пищу, предотвращение или уничтожение развития микрофлоры в готовом продукте или при его хранении, выделение из сырья составных его компонентов, изменение структурного состояния продукта.Тепловая обработка осуществляется следующими способами: погружением в жидкую среду (вода, растительное масло и др.); воздействием паром, воздухом, паровоздушной, пароводяной, дымовоздушной смесью; электроконтактным нагревом; энергией СВЧ; инфракрасным излучением; комбинированием перечисленных способов.

Для тепловой обработки сырья и мясопродуктов применяют оборудование периодического и непрерывного действия. В зависимости от глубины проникновения теплоты в продукт оборудование можно разделить на две группы: для поверхностной и объемной тепловой обработки. В первую группу входит оборудование для шпарки и опаливания.

Оборудование второй группы предназначено для варки, запекания, охлаждения, пастеризации, стерилизации, вытопки жира, обесклеивания шрота, деаэрации, копчения, сушки и выпаривания.

Шпарка — кратковременная тепловая обработка поверхности туш свиней, шерстных и слизистых субпродуктов при температуре теплоносителя (воды, пара) 51—83 °С с целью ослабления связи между подлежащими удалению частями (волосом, щетиной, слизистой оболочкой, эпидермисом) и самим объектом. Свиные туши в шкуре подвергают шпарке в том случае, если свинину направляют на выработку бекона и ветчинных изделий, частично — для снятия крупона. Шпарку проводят в воде или пароводяной смеси температурой 63—65 "С в течение 3—5 мин. Ее цель — ослабление луковиц щетины.

Оборудование для шпарки бывает периодического и непрерывного действия, горизонтальным (шпарильные чаны и ванны) и вертикальным (шпарильные камеры).

Чан шпарильный конвейеризованный К7-ФШ2-К представляет собой прямоугольный резервуар из толстолистовой стали, усиленный каркасом. На каркасе смонтирован конвейер с люльками для укладки туш, подвергаемых шпарке. Конвейер перемещается по уголковым направляющим путям, приваренным к внутренним поверхностям боковых стенок резервуара, с помощью привода, расположенного под передней стенкой резервуара на каркасе. На верхних полках каркаса имеются душевое и фиксирующее устройства для удержания туш от всплытия. Вода в душевое устройство подается центробежным насосом, установленным на кронштейне правой боковой стенки резервуара. На правой верхней полке каркаса установлен механизм синхронизации, связанный цепной передачей с приводным валом конвейера, на правой боковой стенке резервуара — паропровод с регулятором температуры воды в чане.

На Рис показана схема работы чана шпарильного конвейеризованного К7-ФШ2-К. Шпарке подвергают свиные туши, уложенные в люльки перемещающегося конвейера. При полной шпарке туши удерживаются от всплытия трубчатыми зажимами с грузами фиксирующего устройства. После нагрева воды до 62—65 °С и пуска конвейера двое рабочих скатывают тушу свиньи в люльку и укладывают ее строго ориентированно брюшной частью вниз, что особенно важно при частичной шпарке. Цепь конвейера, перемещаясь по направляющим, постепенно утапливает люльку вместе с тушей. Скорость конвейера устанавливается таким образом, чтобы время шпарки соответствовало технолог. требованиям и было в пределах 2—4 мин (в зависимости от возраста животных). По окончании шпарки направляющие выводят цепь с люльками из воды, при повороте люльки на приводной звездочке происходит выброс туши на приемный стол скребмашины. Температура воды в чане поддерживается вручную с помощью запорного вентиля или регулятора на паропроводе, осуществляющего равномерную по длине резервуара подачу пара в воду через смеситель, уровень ее при полной и частичной шпарке — путем поворота коромысла сливного устройства, расположенного на задней стенке резервуара. Опаливание выполняют для удаления (сжигания) остатков волос и эпидермиса при обработке туш свиней и шерстных субпродуктов. Одновременно поверхность продукта дезинфицируется, а при обработке шерстных субпродуктов приобретает специфический приятный запах и желтовато-коричневый цвет. Процесс осуществляется при температуре 600—800 °С, а температура открытого пламени достигает 1000 °С. Опаливанию влажных субпродуктов предшествует подсушка отходящими из опалочной зоны газами температурой 300—400 °С.

Для опаливания применяют опалочные печи периодического и непрерывного действия; при ручном опаливании части свиных туш используют факельные горелки.

Оборудование для тепловой обработки. Оборудование для варки, запекания и охлаждения. Устройство, принцип действия:

Варка — тепловая обработка мяса и мясопродуктов до состояния кулинарной готовности в воде, острым паром или смесью насыщенного пара и воздуха при температуре ниже 100 °С в специальных камерах, открытых котлах, автоклавах под давлением и электромагнитном поле СВЧ. Тепловая обработка паром наиболее распространена из-за меньших потерь массы и возможности получить более сочный продукт, чем при варке в воде. Варке паром подвергают большую часть мясных продуктов, за исключением сырокопченых, копчено-запеченных.

При запекании мясопродуктов нагрев ведут продуктами сгорания газа или горячим воздухом в коптильных печах, ротационных печах или электрических шкафах, а охлаждение — в охладителях различной конструкции. По сравнению с варкой в воде при запекании потери сока и жира ниже, выход готовых продуктов выше, они обладают лучшими вкусом и ароматом и имеют более нежную консистенцию. Запекание осуществляют при температурах от 80 до 280 °С. Этот процесс применяют при производстве кулинарных изделий, колбас, мясных хлебов, соленых мясных продуктов и др.

Для варки применяют оборудование периодического (котлы, ванны, камеры) и непрерывного (бланширователи, термокоагуляторы) действия.

Котел Г2-ФВА (а) с опрокидывающимся резервуаром и рубашкой опирается через цапфы, лежащие в подшипниках, на стойки. К цапфам подсоединены трубы для подвода пара в рубашку и отвода конденсата, поступающего по трубе. На цапфу надето червячное колесо, вращением которого при помощи маховикаи червяка поворачивают резервуар.

Котел типа «вулкан» (6) имеет резервуар с коническим днищеми рубашку. Сверху он закрыт крышкой, уравновешенной противовесом. Рубашка опирается на стойки. Пар в рубашку поступает через вентиль, а содержимое котла сливается через кран; вода поступает в резервуар через трубу 9, конденсат отводится через конденсатную трубу 11. Для снижения давления в котле служит патрубок, отводящий пар. Рубашка котла имеет клапаны для продувки и предохранительный, а резервуар — предохранительный клапан, исключающий образование внутри вакуума.

Охладитель-дозатор А1-ФЛВ/3 (рис) применяют для охлаждения и дозирования кровяной сыворотки, пищевого рассола и воды.Охладитель состоит из бака, внутри которого установлены по две секции аммиачного испарителя, распределителя аммиака, сборника аммиака и маслособирателя. Геометрическая вместимость бака составляет 0,55 м3. Дозировочное устройство состоит из насоса-дозатора, установленного внутри сварного каркаса. Охладитель и щит управления смонтированы на раме, а дозиро-

Охладитель состоит из бака, внутри которого установлены по две секции аммиачного испарителя, распределителя аммиака, сборника аммиака и маслособирателя. Геометрическая вместимость бака составляет 0,55 м3. Дозировочное устройство состоит из насоса-дозатора, установленного внутри сварного каркаса. Охладитель и щит управления смонтированы на раме, а дозировочное устройство устанавливается на каркасе. Расход хладоно-сителя для охлаждения кровяной сыворотки равен 0,2 м3/ч. Установленная мощность электродвигателей 1,5 кВт. Габаритные размеры охладителя-дозатора 2400x1610x2745 мм

Оборудование для тепловой обработки. Оборудование для копчения. Устройство, принцип действия

Копчение — это обработка мясопродуктов пропитыванием коптильными веществами, получаемыми в виде коптильного дыма в результате неполного сгорания древесины. Продукт при копчении претерпевает изменения, связанные не только с воздействием коптильных веществ, но и с температурным режимом продолжительностью обработки. Мясопродукты коптят при разном режиме: 18—20 °С (холодное копчение); 35—50 ° С (го рячее); 72—120 °С (запекание в дыму). Для получения дыма используют следующие породы древесины (в порядке убывающей технологической ценности): бук, дуб, береза, тополь, ольха, осина. Применение хвойных пород деревьев не рекомендуется из-за наличия в них смол, а березу можно использовать только без бересты.

Для копчения колбасных изделий широко применяют термо-агрегаты, автокоптилки, универсальные термокамеры и коптильные шкафы.

Автокоптилка малая АМ-360 (рис.) состоит из многоэтажной вертикальной кирпичной или железобетонное шахты размерами 2,52x3,2 м. Полезная нагрузка автокоптилки верхней части располагается привод, который осуществляется от электродвигателя мощностью 5,5 кВт через червячный редуктор I и цепную передачу.

Посредством цепной передачи вращение передается на червячные редукторы 4. На вал червячного колеса этих редукторов насажены приводные звездочки 5, на которые навешиваются две бесконечные пластинчато-шарнирные цепи, движущиеся в вертикальном направлении. Цепи соединены между собойтраверсами люлечного типа, подвешенными i на шарнирах так, что они все время сохраняют горизонтальное положение. Скорость движения цепи 0,016 м /с. Шаг между траверсами 900 мм.

Траверсы в количестве 107 шт. предназначены для навешивания копченостей. Шаг между траверсами 900 мм. Цепи авто-коптилки натягиваются двумя натяжными станциями грузового типа. Они состоят из оси, вращающейся в двух подшипниках скольжения, смонтированных в ползунах, и двух звездочек 7, 8, на которых одна фиксируется шпонкой, а другая насажена по скользящейпосадке. В целях предотвращения аварии транспортного механизма автокоптилки предусмотрено специальное автоматическое устройство, которое включает электродвигатель привода с одновременной световой и звуковой сигнализациями при застопоривании одной из ветвей конвейера.

В нижней части здания шахты расположена топка. От нее дымовоздушная смесь.свободно поднимается по всей шахте, равномерно воздействуя на продукт, вывешенный на траверсе. В верхней части автокоптилки располагается дымовая камера, потолок которой снабжен шиберами для регулирования потока дымовоздушной смеси.