Стали

Углеродистые стали

Стали – сплавы железа с углеродом (содержащие до 2%С) являются самыми распространенными промышленными сплавами.

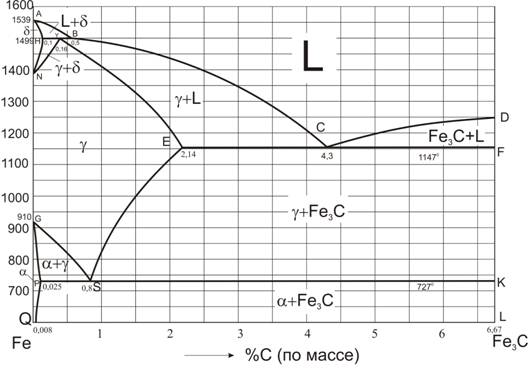

Диаграмма железо- углерод

основой для анализа формирования структуры сталей является диаграмма состояния Fe-C (рис.3.1.). Для сталей практический интерес представляет диаграмма “железо-цементит” (Fe-Fe3C), она и будет рассмотрена в дальнейшем. Как следует из диаграммы, при взаимодействии железа с углеродом в системе железоуглеродистых сплавов образуются следующие фазы: L - жидкий раствор углерода в железе: a, g, d - твердые растворы углерода соответственно в Fea, Feg, Fed; Fe3C - химическое соединение железа с углеродом, карбид железа. В таблице 3.1. дана краткая характеристика фаз, а также приведены значения твердости НВ фаз a и Fe3C. Твердость фазовой смеси перлита (a+Fe3C) составляет порядка 180-200 НВ.

Рис. 3.1. Диаграмма состояния Fe-Fe3C

Характерные особенности диаграммы состояния Fe-Fe3C обусловлены полиморфизмом железа, т.е. тем, что железо может находиться в двух модификациях: Fea, имеющее ОЦК решетку и Feg с ГЦК решеткой.

Рассмотрим, используя диаграмму состояния “железо-цементит” превращения, происходящие в сталях при кристаллизации и последующем медленным охлаждении в твердом состоянии.

Таблица 3.1.

Характеристика фаз в системе железо-цементит

| Фаза | Тип кристал-лической решетки | Температурный интервал гомо- генности, °С | Предельная растворимость углерода, % | Название фазы | Твердость НВ |

| a | ОЦК | ниже 911 | 0,025 при 727°С | феррит | |

| g | ГЦК | 727-1490 | 2,14 при 1147°С | аустенит | 170-200 |

| d | ОЦК | 1392-1539 | 0,1 при 1499°С | d-феррит | |

| Fe3C | сложная ромбическая | устойчив до 560°С | постоянная 6,67 | цементит |

В сталях, содержащих до 0,5%С, кристаллизация начинается при температурах, соответствующих линии ликвидус АВ. Из жидкого раствора выделяются первичные кристаллы d-фазы: L®dI.

Кристаллизация сталей с содержанием углерода от 0,5 до 2,14% начинается при температурах, отвечающих линии ликвидус ВС. Из жидкого раствора выделяются первичные кристаллы g-фазы: L®gI.

Стали с содержанием углерода 0,1-0,5% при температуре 1499°С испытывают перитектическое превращение:

L0,5%C+d0,1%C®g0,16%C

На диаграмме оно представлено перитектической горизонталью HJB (1499°С) с концентрационными точками Н (0,1% С); В (0,5% С) и J (0,16% C).

При температурах ниже линий NJ и JE все стали находятся в однофазном состоянии g-твердого раствора и имеют одинаковую структуру, состоящую из зерен аустенита.

Дальнейшее охлаждение приводит к развитию следующих превращений. В сталях, содержащих <0,8%C, при температурах показанных линией GS, происходит полиморфное превращение g®a. Превращение протекает в интервале температур и сопровождается перераспределением углерода между аустенитом, состав которого изменяется по линии GS и ферритом, состав которого изменяется по линии GP.

Полная перекристаллизация аустенита в феррит происходит в сплавах, содержащих <0,025%C. Температуры конца g®a превращения показаны на диаграмме линией GP. Ниже линии GP структура сплавов состоит из зерен феррита. При температурах, соответствующих линии PQ (линия предельной растворимости углерода в a-железе), содержание углерода в феррите становится предельным и при дальнейшем понижении температуры из феррита выделяется цементит, называемый третичным: a®Fe3CIII. Структура: a + Fe3CIII.

В сталях с содержанием от 0,025% С до 0,8% С ниже температур линии GS происходит частичная перекристаллизация аустенита в феррит. Концентрация углерода в аустените при температуре 727°С достигает 0,8%.

Стали, содержащие более 0,8% С, находятся в аустенитном состоянии до температур, отвечающих линии SE. Линия SE соответствует предельной растворимости углерода в g-железе. При температурах ниже линии SE из аустенита выделяется цементит, называемый вторичным: g®Fe3CII. В результате выделения вторичного цементита концентрация углерода в аустените уменьшается по линии SE и при 727°С достигает 0,8%.

При температуре 727°С в сталях с содержанием углерода от 0,02% С и более совершается эвтектоидное превращение, которое заключается в распаде аустенита (0,8% С) с образованием эвтектоида - смеси феррита (0,025%С) и цементита (6,67%С):

g0,8%С®a0,025%С+Fe3C6,67%С.

На диаграмме эвтектоидное превращение представлено эвтектоидной горизонталью PSK (727°С) с концентрационными точками S (0,8%C), P (0,025% С) и К (6,67% С).

Эвтектоидная смесь феррита и цементита называется перлитом (a+Fe3C).

Важной особенностью аустенита (g) является возможность его существования только при высоких температурах. При понижении температуры происходят следующие превращения: 1) при температурах, обозначенных линией А3, начинается полиморфное превращение g®a и аустенит частично превращается в феррит; 2) при температурах, соответствующих линии Аcm, содержание углерода в решетке аустенита уменьшается и выделившийся углерод идет на образование новой решетки Fe3C (цементита) g® Fe3CII; 3) при температуре А1=7270С во всех сталях происходит эвтектоидное превращение g0.8%С®a0.02%С +Fe3C, в процессе которого весь сохранившийся до этой температуры аустенит распадается на эвтектоидную смесь феррита и цементита, называемую перлитом (П).

В широком интервале температур, независимо от того, какие фазовые превращения происходили при кристаллизации, все стали имеют аустенитную g структуру (рис.3.2.).

При охлаждении сталей в них происходят последовательно разные фазовые превращения аустенита и формируется та структура, которая сохраняется до комнатной температуры и которая определяет свойства стали.

В сталях, содержащих 0,02-0,8% (доэвтектоидных) формирование структуры начинается с выделения феррита из аустенита по реакции g®a в соответствии с линией АС3. При температуре 7270С аустенит распадается с образованием перлита по эвтектоидной реакции g®a+Fe3C. В стали, содержащей 0,8%С (эвтектоидной) превращение аустенита происходит полностью по эвтектоидной реакции при 7270С.В заэвтектоидных сталях (0,8-2,14%С) эвтектоидной реакции предшествует выделение из аустенита вторичного цементита g® Fe3CII. Ниже температуры 7270С во всех сталях происходит выделение из феррита цементита третичного: g® Fe3CIII. Однако содержание цементита третичного в эвтектоидных сталях настолько мало, что его можно не учитывать.

Рис. 3.2. Фрагмент диаграммы Fe-C

Таблица 3.2.

Структура сталей при разных температурах

| t0C | Доэвтектоидная | Эвтектоидная | Заэвтектоидная |

| >900 | А | А | А |

| А+Ф | А | А+ЦII | |

| П+Ф | П | ЦII +П | |

| <600 | П+Ф+(ЦIII) | П+(ЦIII) | ЦII +П+(ЦIII) |

Указанные структурные составляющие обладают разными свойствами:

- феррит – мягкий, пластичный, НВ=800 МПа;

- цементит – твердый, хрупкий, НВ>8000 МПа;

- перлит – достаточно пластичен, НВ=1800-2500 МПа.

Под микроскопом зерна феррита - светлые, перлит имеет пластинчатое строение и, поэтому, выглядит темным. Цементит вторичный в виде тонкой светлой сетки окружает зерна перлита. Цементит третичный в эвтектоидной и заэвтектоидных сталях металлографически не выявляется.

|

|

| а) | б) |

|

|

| в) | г) |

д) д)

| |

| Рис. 3.3. Структура углеродистых сталей: а) 0,2%С; б) 0,45%С; в) 0,8%С; г) 1,3%С; д)видманштеттова структура |

Относительно весовое количество структурных составляющих после охлаждения сталей до комнатной температуры подсчитывают по правилу рычага. В доэвтектоидной стали количество феррита и перлита определяется отношением:

где Х - концентрация углерода в стали. Количество цементита третичного в доэвтектоидной стали мало и его обычно не определяют.

Доэвтектоидные до 0,65%С стали используют в качестве конструкционных материалов. Они маркируются цифрами, соответствующими сотым долям процента содержания углерода (20, 30, 45 и т.д.). Стали с содержанием ³0,7%С являются инструментальными и маркируются буквой У с цифрой, соответствующей содержанию углерода в десятых долях процента (У7, У8, У12). Микроструктура некоторых углеродистых сталей представлена на рисунке 3.3. При литье могут кристаллизоваться крупные зерна аустенита из которых при охлаждении образуются крупные зерна феррита и перлита. Часто феррит располагается в виде вытянутых кристаллов с определенной ориентировкой – возникает видманштеттова структура рис. 3.3.д, характеризующаяся пониженной ударной вязкостью. После например, неполного отжига структура стали становится такой как показано на рис. 3.3. б.