ГЛАВА 3

ПРОИЗВОДСТВО ВЯЖУЩИХ МАТЕРИАЛОВ

Классификация предприятий по производству вяжущих материалов

Рассматривая классификацию предприятий по производству вяжущих материалов необходимо отметить, что эти предприятия классифицируется на две группы.

К первой группе относятся предприятия по изготовлению минеральных неорганических вяжущих веществ, таких как, воздушна известь, гидравлическая известь, строительный гипс, цемент и его разновидности.

Ко второй группе относятся предприятия по изготовлению органических вяжущих веществ, таких как, нефтяной битум, дегти, полимерные смолы.

Предприятия по производству неорганических вяжущих материалов

Предприятия по производству минеральных неорганических вяжущих веществ воздушносухого твердения

Заводы по производству воздушной извести

Воздушной известью называют неорганическое вяжущее веществе воздушно-сухого твердения, основным компонентом которого является карбонат кальция СаСО3 и карбонат магния МgСО3, которые содержатся в природных материалах осадочного происхождения, таких как, известняк, доломит, магнезит, мел.

Основные технологические этапы производства воздушной извести следующие:

- добыча природного сырья в карьерах;

- дробление и сортировка сырья;

- обжиг сырья в печах;

- хранение воздушной извести;

ДОБЫЧА ПРИРОДНОГО СЫРЬЯ. Известняки, мел, доломиты, магнезиты добывают в карьерах в основном открытым способом, после

удаления верхних покрывающих и непродуктивных слоев.

Плотные известково-магнезиальные породы взрывают. Вдоль по простиранию карбонатных пластов нарезают уступы высотой 10 - 15 м и производят буровзрывные работы.

Добыча сырья, как и удаление верхних наносных пород (вскрышные работы), производятся экскаваторами.

В зависимости от расстояния между карьером и заводом полученную массу в виде крупных и мелких кусков доставляют автомобильным, железнодорожным или водным транспортом.

Рис.3.1 Разработка карьера гипсового камня и известняка бурорыхлительными машинами

Рис.3.2 Взрывные работы в карьере по добыче известняка

Рис.3.3 Карьер по добыче известняка

Рис.3.4 Погрузка породы с помощью экскаватора в автосамосвал

Породу загружают в автосамосвалы с помощью механической лопаты (то есть экскаватора), а точнее — с помощью самоходной полноповоротной выемочно-погрузочной машины. Этот монстр работает на электричестве напряжением 6000 вольт, на фотографии видно высоковольтный кабель, который питает двигатели экскаватора. За сутки работы машина кушает энергии столько же, сколько обычный девятиэтажный жилой дом за неделю.

Транспортирование горной породы производится при помощи автосамосвалов повышенной грузоподъемности.

ДРОБЛЕНИЕ И СОРТИРОВКА КАРБОНАТНЫХ ПОРОД. Технологические операции по дроблению и сортировке горной массы, в частности известняка или других карбонат содержащих пород, производится при помощи дробильных машин и грохотов (см. приложение 1 к Главе II). Горные породы доставляются в приемные бункера временного складирования, затем с помощью питателей подаются в дробильные машины, где производится процесс дробление. После дробления ленточными, или другого типа транспортерами, дробленая карбонат содержащая порода подается на операцию сортировки, на грохоты. По окончании процесса грохочения известняковый щебень транспортируется в цех обжига.

Рис.3.5 Транспортировка известняковой породы

Рис.3.6 Добытый известняк взвешивается перед подачей в дробильный цех

Рис.3.7 Загрузка известняка в приемный бункер дробильного цеха

Рис.3.8 Цех дробления известняка

Это первый корпус завода — корпус крупного дробления. Здесь на щековой дробилке происходит грубое дробление больших кусков породы. Получаются фракции величиной куска до 10 см.

Рис.3.9 Конвейерная линия для транспортировки известнякового щебня

Рис.3.10 Передвижной комплекс для сортировки известняка

Рис.3.11 Общий вид грохота для сортировки известнякового щебня

Рис.3.12 Склад известнякового щебня

Процесс обжига извести очень материало - и энергоемкий. Для этой технологической операции используют несколько типов обжиговых печей.

Вo первых это в ращающиеся печи.

Основным процессом при производстве воздушной извести является обжиг, при котором известняк декарбонизируется и превращается в известь по следующей реакции:

СаСО3 + 42,52 ккал < = > СаО + СО2

Из этого уравнения видно, что для разложения одной грамм-молекулы СаСО3 на СаО и СО2 нужно затратить 42,52 ккал тепла, а для разложения 1 кг СаСО3-425,2 ккал.

Диссоциация углекислого кальция по приведенному выше уравнению является типичным примером обратимой реакции, которая может идти в том и другом направлении в зависимости от температуры и парциального давления СО2 в окружающей среде. Чтобы реакция шла в нужном направлении, уменьшают парциальное давление СO2, удаляя ее из печи, а также увеличивают температуру обжига по сравнению с теоретически необходимой. Можно принять, что в лабораторных условиях диссоциация углекислого кальция протекает примерно при 900°С. Разложение углекислого кальция начинается, уже при температуре около 600°С, но протекает оно в этих условиях в незначительной степени.

Рис.3.13 Цех обжига извести во вращающихся печах

В отходящих из шахтных печей газах содержится большое количество углекислого газа, получающегося как от сгорания топлива, так и вследствие процесса декарбонизации известняка. На содовых и ряде других заводов, где обжигают известь, углекислый газ улавливается и используется в производстве.

Вращающиеся известеобжигательные печи по конструкции приближаются в основном к печам, применяемым в цементном производстве. Они отличаются большей по сравнению с шахтными печами производительностью (до 300-400 т/сут и более) и дают возможность не только полностью механизировать, но и легче автоматизировать процесс обжига. В этих печах легче получить известь более высокого качества по равномерности обжига, отсутствию пережога и недожога, содержанию активной CaO и чистоте получаемого продукта. Особенно целесообразен обжиг во вращающихся печах мела.

Недостатками вращающихся печей являются повышенный расход топлива (24-30%), большие капиталовложения на 1 т готовой продукции и более высокие эксплуатационные расходы.

Для уменьшения расхода топлива печи снабжают внутренними и внешними (запечными) теплообменными устройствами, похожими на те, что используются в цементном производстве. При этом расход топлива снижается до 16-20%.

Внутренними теплообменными устройствами являются цепные, экранирующие и ячеистые теплообменники, а внешними - конвейерные кальцинаторные решетки и циклонные теплообменники.

Практически температура обжига известняка в заводских условиях колеблется в пределах 1000-1200°С. Это вызвано тем, что на заводе обжигают большое количество сырья с колеблющимся химическим составом, содержащее различные примеси, причем скорость обжига в этом случае приобретает большое значение. Поэтому в производстве приходится применять более высокие температуры обжига, чем в лаборатории. На каждом заводе температура обжига устанавливается в зависимости от плотности известняка, наличия примесей, типа печи и ряда других факторов. При обжиге более плотных известняков удаление из обжигаемых кусков углекислоты затруднено и требует более высокой температуры. Наличие глинистых и магнезиальных примесей в известняках способствует выделению при обжиге углекислого газа и снижению температуры обжига.

Плотные мрамороподобные известняки, не содержащие значительного

количества примесей, обжигаются при температуре, доходящей до 1300°С, а иногда и превышающей ее. Более низкая плотность и присутствие примесей позволяют снизить температуру обжига извести. При использовании в качестве сырья магнезиальных известняков температура обжига может быть даже ниже 1000 C.

При неправильной эксплуатации печи, а также при попадании в нее кусков больших размеров или более высокой плотности, на что не рассчитан установленный на заводе режим обжига, часть материала не дожигается, так как не успевает декарбонизироваться. Такой недожог уменьшает выход теста из кипелки, так как недожженная часть материала при гашении не рассыпается в порошок и остается в виде кусков. Вредного влияния на качество твердеющей извести недожог не оказывает.[17,18,19]

При слишком высокой температуре обжига возможен пережог извести, при котором появляется крупнокристаллическая окись кальция. Пережог ухудшает качество извести, подвергающейся гашению, так как вызывает медленное гашение частиц пережженной извести, которые могут полностью погаситься уже в сооружении и вызвать не только образование в нем трещин, но даже и его разрушение.

По данным Б. Н. Виноградова, пережженная известь с крупными

кристаллами окиси кальция (от 10 до 200 мк. в поперечнике) образуется в результате перекристаллизации последней под воздействием расплава зольной части топлива. Интенсивность и температурный интервал перекристаллизации зависят от состава жидкой фазы.

Чем выше содержание в ней FeO и Fе2О3, тем раньше начинается и интенсивнее протекает перекристаллизация. Без воздействия расплава зольной части топлива укрупнение кристаллов СаО при обжиге идет весьма медленно и обычно размер их не превышает 10 мк.

При получении молотой негашеной извести недожженные, и пережженные частицы измельчаются и не являются больше отходом, причем вредное действие пережога при надлежащей тонкости помола уменьшается. Однако даже очень тонкий помол не может полностью устранить влияние пережога.

Зона разложения СаСО3 в каждом куске распространяется от поверхности к внутренним его слоям с определенной скоростью, зависящей от температуры обжига, а также от структуры камня.

Так, например, при температуре окружающей среды 900°С скорость распространения зоны разложения СаСО3 в известняке обычной твердости составляет примерно 3 мм в час, а при 1100 С - 14 мм в час. Следовательно, скорость обжига кусков известняка при 1100°С в 4,7 раза больше, чем при 900°С. С повышением температуры обжига удельный расход топлива уменьшается.

Однако для получения быстрогасящейся извести необходимо вести обжиг до полной декарбонизации углекислого кальция при возможно более низкой температуре и минимальном выдерживании материала в этих условиях (так называемый «мягкий» обжиг).

Обычный размер кусков известняка, загружаемых в шахтную печь, составляет 60-200 мм, а топлива - 40-60 мм. При меньшем размере кусков в обычных шахтных печах возникает весьма большое сопротивление движению газов и ухудшается тяга. В этом случае следует создавать условия для ускорения движения газов при обжиге.

Чем больше куски известняка, тем дольше они должны обжигаться. В связи с этим желательно до известных пределов уменьшать размер кусков известняка, что увеличит производительность известеобжигательных печей. При обжиге кусков известняка различных размеров режим процесса назначают исходя из времени, требуемого для обжига кусков средних размеров.

Рис.3.14 Технологический комплекс обжига извести во вращающейся печи

При этом более мелкие куски пережигаются, и продолжительное время занимают объем печного пространства, будучи уже обожженными. Более крупные куски не дожигаются.

Чем однороднее размер кусков известняка и топлива, тем равномернее обжиг, тем меньше сопротивление печи и выше ее производительность.

Поэтому, если на заводе две и больше печей, то целесообразно вести

пофракционный обжиг, при котором известняк после дробления сортируется, и в каждую печь загружаются куски, однородные по размерам (размер наиболее крупных кусков не должен превышать размера самых мелких кусков более чем в два раза). Целесообразно, например, разделить дробленный известняка на три фракции с размером кусков: 70(80)-150, 40-70(80) и 20-40 мм.

В шахтных печах лучше всего обжигаются куски чистых и пористых известняков среднего размера с пределом прочности при сжатии порядка 100-500 кг/см2.[25]

Известняки с меньшей прочностью истираются при продвижении по шахте, увеличивают ее сопротивление и уменьшают производительность печи.

Карбонатные породы с прочностью менее 20 кг/см2 непригодны для обжига в шахтных печах. Существенное значение имеет и размер кусков топлива, и соотношение средних размеров кусков топлива и известняка при обжиге в шахтных пересыпных печах.

Наилучшие результаты достигаются тогда, когда это соотношение равно 1:1.

Рис.3.15 Кусковая известь кипелка после обжига

Практически приходится применять более мелкое топливо, но при этом соотношение средних размеров кусков должно быть не ниже 1:3.

Реакции, протекающие при обжиге в твердом состоянии между продуктом декарбонизации углекислого кальция - известью, с одной стороны, и кремнеземом, глиноземом и окисью железа, с другой. Установлено, что при этом получаются силикаты, алюминаты и ферриты кальция различных видов.

В условиях обжига воздушной извести, когда содержание основных окислов значительно больше кислотных и температура обжига недостаточна для образования заметного количества жидкой фазы, в состав продуктов обжига, кроме преобладающего количества свободной окиси кальция, будут входить: b-2CaO*SiO2; СаО*Аl2О3 и 2СаО*Fе2O3. При более высоких температурах обжига могут образовываться 5СаО*3Аl2О3 и 3CaO*. Чем больше в продуктах обжига будет силикатов, алюминатов и феррит кальция, тем медленнее и менее полно будет гаситься, известь и тем менее пластичным будет полученное из нее тесто.

Более медленное гашение извести со значительным содержанием окиси магния объясняется тем, что эта окись магния гасится достаточно быстро лишь в том случае, если она обожжена при температурах, приближающихся к температуре разложения углекислого магния (600-650 С), тогда как при обжиге воздушной извести температура значительно выше.

Рис.3.16 Шахтная печь для обжига извести

По мере повышения температуры обжига способность окиси магния к гашению уменьшается. Этим и объясняется необходимость обжига при более низкой температуре известняка с повышенным содержанием, углекислого магния, а также потребность в более тщательном гашении продукта обжига.

При производстве доломитовой извести температура обжига должна быть ниже, чем при обжиге магнезиальной или маломагнезиальной извести, и составляет 750-1000оС. Пониженные температуры обжига приводят к тому, что часть углекислого кальция остается не разложенной.

Удельный масса кипелки в зависимости от состава, температуры и длительности обжига колеблется в пределах 3,1-3,4, а средняя плотность, зависящий как от тех же факторов, так и от плотности укладки и размеров кусков - в пределах 800-1200 кг/м3. Чем выше температура обжига и чем он длительнее, тем больше удельная масса и средняя плотность получаемой извести.

Средняя плотность рыхлонасыпанной пушонки составляет в среднем 400-450 кг/м3, а уплотненной - 500-700 кг/м3. Вес 1м3 известкового теста 1300-1400 кг. Из 1м3 кипелки, получается, от 1,5 до 2,4 м3 теста.

Известь делится на три сорта в зависимости от содержания активного вещества. Так, например, негашеная кальциевая известь первого сорта содержит 90% активных оксидов, известь второго и третьего сортов - 80 и 70%. Другие виды извести содержат этих оксидов еще меньше.

Есть отличие сортов извести по скорости гашения, она бывает известью быстрого, среднего и медленного гашения, с интервалом гашения от 8 мин до 25.

Последняя стадия технологического процесса это гашение, хранение и сортировка готового продукта.[26]

Гасят известь в специальных машинах — гидраторах — периодического или непрерывного действия. В машины периодического действия сырье загружают порцию за порцией по мере выгрузки готовой продукции. В машинах непрерывного действия поступление сырья и выход готовой продукции идут без перерывов.

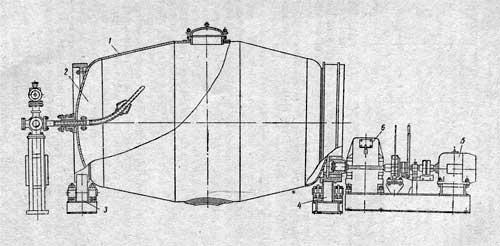

Рис.3.17 Барабанный гидратор для гашения извести

Схема известегасильного барабана: 1 — барабан; 2 — пароподводящее устройство; 3 и 4 — катки; 5 — электромотор; 6 — редуктор.

Для гашения извести в пушонку применяют известегасильные барабаны или лопастные гидраторы. Известегасильный барабан состоит из собственно барабана (металлического, сварного), опирающегося на катки — 3 и 4, привода с электромотором — 5 и редуктора — 6. Для подачи пара и воды имеется специальное пароподводящее устройство.

В барабан через люк, расположенный в его верхней части, загружают комовую известь-кипелку. Герметически закрыв крышку люка, приводят барабан во вращение со скоростью 3,5 об/мин. В барабан подается пар под давлением 3 — 4 ати, а также вода. По окончании гашения снимают давление и останавливают барабан. Готовую пушонку выгружают через загрузочный люк, затем цикл гашения повторяют.

Как показано на рисунке III.18, главная часть машины представляет собой конусообразную чашу — 3, установленную на тележке. Внутри чаши вращается вертикальный вал — 5, связанный с двумя катками (бегунами) — 4, которые размалывают куски извести, снабженный лопастями для перемешивания извести с водой. Вал приводится во вращение от электродвигателя через привод — 6.

Рис.3.18 Известигасилка ЮЗ-2

Схема известегасилки ЮЗ-2 (лопасти на рисунке не показаны): 1 — ковш скипового подъемника; 2 — ленточный транспортер; 3 — чаша; 4 — бегуны; 5 — вертикальный вал; 6 — привод; 7 — пружина; 8 — сетка; 9 — лоток; 10 — сепаратор-отстойник; 11 — водопровод.

Хранить комовую известь на открытом воздухе не разрешается. При хранении извести в складах необходимо проверять температуру внутри материала. Если она превышает температуру воздуха более чем на 20º, то известь необходимо перелопачивать, чтобы не загорелись деревянные части склада.

Хранить известь в складах очень долго нельзя, так как при длительном хранении комовая негашеная известь за счет влаги и углекислоты воздуха постепенно гасится и образует углекислый кальций, снижающий активность извести. О том, что известь на складе гасится, свидетельствует увеличивающееся в ней количество мелких кусков.

Гидратация извести является обратимой реакцией, так как возможно обратное разложение Ca(OH)2 на CaO и H2O, которое наиболее интенсивно идет при температуре 547ºС, хотя оно начинается при более низких температурах. Чтобы предотвратить это явление, необходимы обилие влаги и не слишком высокая температура. Однако следует избегать и переохлаждения извести, замедляющего процесс гидратации.

Процесс гашения извести протекает быстрее при отсутствии или небольшом содержании в ней примесей, при оптимальном режиме обжига, при уменьшении размера кусков подвергающегося гашению материала и в том случае, если подогревают воду, идущую на гашение. Процесс гашения можно ускорить и путем добавки электролитов (например, хлористого кальция) к воде, используемой для гашения.[25,26]

При гашении объем извести возрастает в 2-3 раза из-за увеличения объема пор между зернами извести и уменьшения плотности (для негашеной извести в среднем она равна 3200 кг/м3, а гашеной - 2200 кг/м3).

Для превращения CaO в Ca(OH)2 теоретически необходимо 32,13% воды от массы негашеной извести. Практически приходится брать при гашении в пушонку в 2-3 раза больше воды, так как при развивающейся во время гашения высокой температуре она испаряется. При недостатке воды в поверхностных слоях гасящейся извести появляются более плотные образования, препятствующие прониканию воды вглубь кусков, что сильно замедляет процесс гашения. Избыток воды приводит к превышению допускаемой стандартом влажности пушонки. Для гашения извести в тесто берут примерно 2,5 л воды на 1 кг негашеной извести; при гашении еще большим количеством воды получают известковое молоко. Гашение извести в пушонку можно осуществлять вручную путем опрыскивания водой слоя комовой извести высотой 20 см. На этот слой затем помещают следующий и снова опрыскивают. Эти операции повторяют до получения слоя высотой 1 -1,5 м, после чего гасящуюся массу засыпают слоем песка толщиной 10 см.

Гашение в пушонку обычно производится механизированным путем в различных гасильных аппаратах. При соприкосновении извести с водой, сопровождающемся энергичным перемешиванием всей массы, начинается быстрая гидратация, происходящая сначала на поверхности кусков. В результате вначале образуется пластичная масса, а затем горячий порошок, из которого испаряется избыток воды. В дальнейшем происходит гидратация непогасившихся частиц и порошок окончательно высыхает.

Одним из распространенных гасильных аппаратов является многобарабанный лопастной гидратор. Этот аппарат работает непрерывно, состоит из горизонтально расположенных один над другим цилиндрических барабанов, в которых помещены перемешивающие лопасти. Вода подается в каждый барабан через отверстие полого вала. Дробленая известь поступает в верхний барабан и, постепенно передвигаясь сверху вниз из одного барабана в другой, подвергается при этом гашению. Производительность гидратора примерно 10-15 т/ч.

При гашении в тесто сначала гасят известь до известкового молока, которое затем сгущается в известковое тесто. При гашении кипелка гасится в молоко в творильном ящике, после чего полученное известковое молоко спускается в творильную яму со стенками, через которые вода может просачиваться. В творильной яме, где известь выдерживают не менее 10 сут, известковое молоко обезвоживается до превращения в тесто, так как избыток воды впитывается землей; в творильной яме гасятся также частицы извести, которые не погасились в творильной ящике, и оседают негасящиеся зерна.

При механизированном гашении извести в тесто ее сначала превращают в известковое молоко в гасителях путем обработки холодной или для ускорения процесса горячей водой; после этого молоко поступает в отстойники, где образуется тесто, причем излишняя вода уходит через имеющиеся в отстойниках вертикальные фильтры. Фильтры эти представляют собой дырчатые металлические трубы, заполненные песком и выходящие из днища отстойника.

Для гашения извести в тесто применяют различные гасители. При гашении горячей водой можно пользоваться термомеханической известегасительной машиной. Она представляет собой вращающийся барабан, состоящий из двух цилиндров, вставленных один в другой с зазором в 12 мм. Внутренний барабан разделен решетчатой диафрагмой на две части: камеру гашения и камеру измельчения, загруженную шарами. Для более интенсивного перемешивания извести при гашении в камере гашения установлены продольные уголки. Известь загружают через бункер, а известковое молоко сливают через патрубок и лоток. В пространство между цилиндрами подается вода, которая нагревается за счет тепла, выделяющегося при гашении, и затем поступает во внутренний цилиндр. Непогасившиеся частицы выгружают через люк.

Для механизированного гашения в известковое молоко можно применять барабанные и некоторые другие гасители.

Помол извести является более сложным способом превращения в порошок, чем гашение. Однако применение молотой негашеной извести по способу И. В. Смирнова имеет и некоторые преимущества, что делает целесообразным в ряде случаев помол извести. Размалывать известь можно в различных помольных аппаратах, например в двухкамерной шаровой мельнице. До помола известь подвергают дроблению. Помольные аппараты, служащие для измельчения негашеной извести, должны иметь совершенные обеспыливающие устройства во избежание выделения вредной для обслуживающего персонала пыли. При применении молотой негашеной извести большое значение имеет тонкость помола, особенно при наличии в извести пережженных частиц. В случае, если их содержание превышает 3-5%, необходим более тонкий помол по сравнению с предусмотренным стандартом. При получении молотой извести нет отходов непогасившихся частиц, как при гашении комовой извести. Наличие же в ней неразложившегося карбоната кальция, а также силикатов, алюминатов и ферритов кальция улучшает некоторые свойства извести.[25,26]

Молотую негашеную известь транспортируют в бумажных битуминизированных мешках из крафт-целлюлозы, в герметически закрытых контейнерах или навалом. При погрузке, перевозке, выгрузке и хранении известь нужно предохранять от увлажнения. Молотую негашеную известь нельзя хранить длительное время из-за того, что активность ее при этом значительно снижается за счет взаимодействия с влагой воздуха. Общий срок хранения молотой извести после обжига до употребления не должен превышать 20 суток.