Глава. Моделирование вращающихся тел во FloEFD

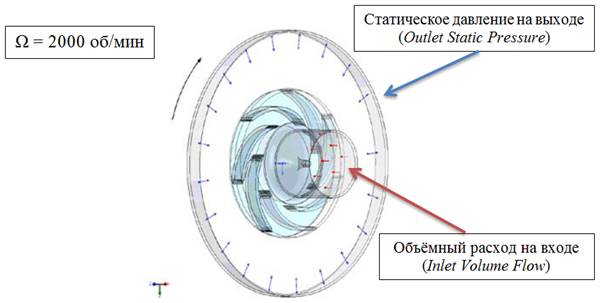

В этой главе в качестве подготовительной задачи, показывающей, как работать с вращающимися подобластями, рассмотрен поток воздуха в центробежном насосе с вращающейся крыльчаткой (рис. 1.1). Этот насос имеет неподвижное осевое входное отверстие (глаз), отрезок трубы радиусом 92 mm, соединённый с центральным телом, в котором имеется контур из дуговых сегментов, поворачивающий поток на 90˚ от осевого направления. На выходе входного отверстия радиальный воздушный поток всасывается вращающимся рабочим колесом, которое имеет семь незакрученных, загнутых назад лопастей одинаковой толщины с передними и задними кромками клиновидной формы. Каждая лопасть изогнута от 65˚ возле входного отверстия, радиусом 120 мм, рабочего колеса до 70˚ возле выходного отверстия, радиусом 210 мм, рабочего колеса, оба по отношению к радиальному направлению. Эти лопасти заключены между покрывающими дисками рабочего колеса, которые вращаются с той же (что и лопасти) угловой скоростью 2000 об/мин. После рабочего колеса воздух поступает в стационарный (не вращающийся) радиальный диффузор.

Для завершения постановки задачи, давайте укажем следующее входное и выходное граничное условие: входящий воздушный поток с объёмным расходом 0.3 м3/с, имеет равномерный профиль скорости с векторами, направленными параллельно оси насоса; на радиально расположенном выходном отверстии указанно статическое давление 1 атм.

Рисунок 1.1 Центробежный насос с вращающейся крыльчаткой.

Для решения поставленной задачи воспользуемся моделью, поставляемой вместе с ПО SolidWorks, на основе которой решается аналогичная модельная задача. Данная геометрия хранится в «…\Program Files\SolidWorks Corp\SOLIDWORKS Flow Simulation \Examples\ c5 - rotating impeller»[1]

|

|

Скопируйте папку в свою рабочую директорию. Откройте сборку Pump.SLDASM.

Геометрия готова, поэтому можно приступить к созданию математической модели.

Для создания нового проекта FlowSimulationнадо нажать на кнопку нового проекта. В появившемся меню нового проекта задаем название проекту, например, «Крыльчатка» и нажимаем галочку.

Для создания нового проекта FlowSimulationнадо нажать на кнопку нового проекта. В появившемся меню нового проекта задаем название проекту, например, «Крыльчатка» и нажимаем галочку.

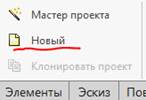

В появившемся меню Солвера ПКМ на пункте «Входные данные» и выбираем пункт «Общие настройки». В данном примере решается задача течения газа в насосе, поэтому Оставляем тип задачи «Внутренняя» и оставляем галочку напротив значения «Исключить полости без условий течения».

Так как крыльчатка будет вращаться, необходимо в меню «Физические модели» выбрать «Вращение» и в Типе вращения задать «Глобальное вращение» вокруг оси вращения Z с угловой скоростью 2000 об/мин (209.43951 rad/s). Выбираем базовую ось Z. (рис.1.2)

Рисунок 1.2

Во вкладке «Текучая среда» выбираем Воздух (Air). Условия на стенках и начальные условия оставляем по умолчанию. ЛКМ ОК.

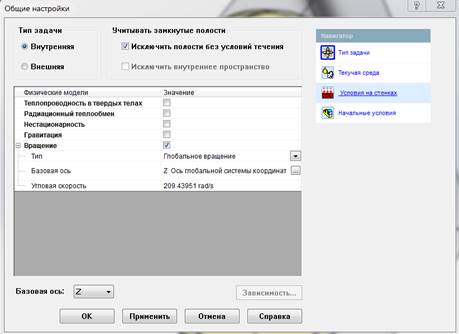

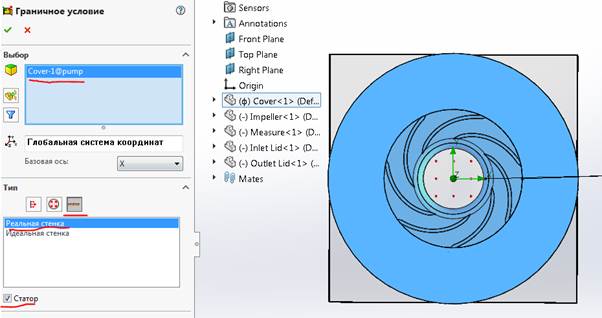

Теперь перейдем к заданию граничных условий. Входное граничное условие выставляется на детали Inlet Lid. Тип граничного условия: Объемный расход на входе. Значение расхода = 0.3 m^3/s (равномерный профиль скорости) по нормали к внутренней грани элемента Cover в неподвижной системе координат (см. рис. 1.3)

Рисунок 1.3

Выходное граничное условие ставится на детали Outlet Lid. Тип граничного условия Давление окружающей среды. Все параметры остаются без изменения.

Когда вы указываете вращающуюся систему координат, считается, что стенки модели вращаются с угловой скорости системы координат, пока вы не укажите определённую стенку как стационарную. Чтобы указать не вращающуюся стенку, к ней необходимо применить граничное условие движущейся стенки Stator. Указание граничного условия «статор» то же самое, что указать нулевую скорость этой стенки в абсолютной (не вращающейся) системе координат. Следует отметить, что грань статора должна быть осесимметрична по отношению к оси симметрии. Мы укажем граничное условие статора для соответствующих стен крышки насоса. Для этого создаем новое граничное условие на детали Cover, задаем ему условие Реальная стенка и ставим галочку напротив «Статор» (рис. 1.4).

|

|

Рисунок 1.4

Нажмите OKи переименуйте новое условие Реальная стенка 1 в Статор.

Инженеры, имеющие дело с насосным оборудованием, заинтересованы в его КПД. Для рассматриваемого насоса, его КПД (η) может быть посчитано следующим образом (F.M.White "Fluid Mechanics", 3rd edition, 1994):

,

,

где Pinlet – статическое давление на входном отверстии насоса; Poutlet – неполное среднее статическое давление на выходном отверстии рабочего колеса (Па); Q – объёмный расход (м 3 /с); Ω – угловая скорость вращения рабочего колеса (рад/с); M – крутящий момент рабочего колеса (Н·м). Для получения Poutlet, там, где поток покидает рабочее колесо, был помещён вспомогательный элемент measure.

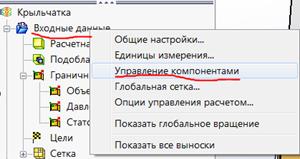

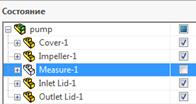

Компонент measure используется только для измерения давления (соответствующая цель будет указана на внутренней грани тонкого кольца элемента measure), поэтому он должен быть выключен в диалоговом окне Управление компонентами.

|

|

ПКМ «Выходные данные» -> Управление компонентами… (рис. 1.5)

Рисунок 1.5

Уберите галочку напротив Measure 1 (Рис. 7.1.6). ОК, чтобы закрыть диалоговое окно.

Рисунок 1.6

Теперь перейдем к указанию целей проекта. Сначала, поскольку указано граничное условие давления и объёмного расхода, имеет смысл установить поверхностную цель массового расхода на входном и выходном отверстии насоса для проверки массового баланса, как дополнительный критерий конвергенции вычисления.

| ТИП ЦЕЛИ | ПАРАМЕТР ЦЕЛИ | ГРАНЬ |

| Поверхностная цель | Массовый расход | Грань входного отверстия |

| Поверхностная цель | Массовый расход | Грань выходного отверстия |

Далее укажите цели, необходимые для вычисления КПД крыльчатки:

| ТИП ЦЕЛИ | ПАРАМЕТР ЦЕЛИ | ГРАНЬ |

| Поверхностная цель | Среднее статическое давление | Грань входного отверстия |

| Поверхностная цель | Среднерасходное статическое давление |  Внутренняя грань кольца Measureна выходе рабочего колеса. Внутренняя грань кольца Measureна выходе рабочего колеса.

|

| Поверхностная цель | Z -составляющая момента | Все грани крыльчатки, в контакте с воздухом (см. детали ниже). |

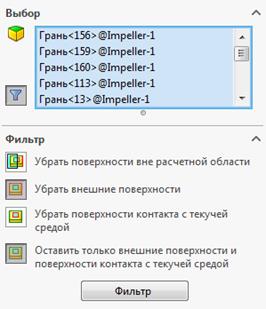

Чтобы не выделять все грани рабочего колеса вручную (более 150), мы используем элемент Фильтр поверхностей.

В древе Analysis нажмите ПКМ на элементе Цели и выберите Добавить повехностную цель. Выберите компонент Impeller, кликнув по нему в графической области или в древе FeatureManager Design. Нажимте на кнопку Представить компонент в виде списка поверхностей. Все грани рабочего колеса (включая не нужные нам) появляться в списке Поверхности для создания поверхностной цели. Теперь нажмите Фильтр Поверхностей и выберите опции Убрать внешние поверхности и Оставить только внешние поверхности и поверхности контакта с текучей средой (рис. 1.7).

В древе Analysis нажмите ПКМ на элементе Цели и выберите Добавить повехностную цель. Выберите компонент Impeller, кликнув по нему в графической области или в древе FeatureManager Design. Нажимте на кнопку Представить компонент в виде списка поверхностей. Все грани рабочего колеса (включая не нужные нам) появляться в списке Поверхности для создания поверхностной цели. Теперь нажмите Фильтр Поверхностей и выберите опции Убрать внешние поверхности и Оставить только внешние поверхности и поверхности контакта с текучей средой (рис. 1.7).

Когда в фильтре граней выбрано несколько опций, опции фильтрации определённых граней комбинируются с использованием логического И, так что комбинация Убрать внешние поверхности и Оставить только внешние поверхности и поверхности контакта с текучей средой приведёт к удалению всех граней, кроме контактирующих с текучей средой. Нажмите Фильтр.

Рисунок 1.7

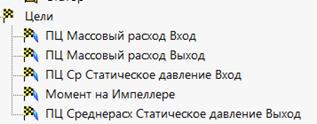

Поменяйте названия целей, как показано на рисунке 1.8.

Рисунок 1.8

Наконец, укажите следующие цели-выражения:

| НАЗВАНИЕ ЦЕЛИ | ФОРМУЛА | РАЗМЕРНОСТЬ |

| Перепад давления | {ПЦ Ср Статическое давление Вход}-{ПЦ Среднерасх Статическое давление Выход} | Давление и напряжение |

| КПД | {Перепад давления}*{Объемный расход на входе 1:Объемный расход:3.000e-001}/209.44/{Момент на Импеллере} | Безразмерная |

Чтобы добавить значение объёмного расхода в выражение цели, в древе Analysis кликните по элементу Добавить параметр  , а затем в появившемся списке нажмите Граничные условия -> Объемный расход на входе 1 -> Объемный расход.

, а затем в появившемся списке нажмите Граничные условия -> Объемный расход на входе 1 -> Объемный расход.

Сохраните модель и запустите вычисление.

Ниже показаны векторы скорости и распределение статического давления (рис. 1.9). Чтобы отобразить векторы во вращающейся системе координат, в диалоговом окне Картина в сечении в Меню Показать выбираете Вектора, и в появившемся меню Вектора выбираете Скорость во вращающейся системе координат.

Рисунок 1.9

Векторы скорости потока в системе координат, вращающейся вместе с крыльчаткой (слева) и в стационарной системе координат (справа) в средней проточной части рабочего колеса (Z = - 0.02 м, Фронтальная плоскость, расстояние между векторами = 0.02 м, размер стрелки = 0.03 м).

Задание: Сделайте заливку по статическому давлению потока в той же плоскости. Посмотрите значение КПД крыльчатки. Для рассмотренного случая оно должно составлять 0,79

[1] Материал и некоторые иллюстрации для решения обеих задач из этой главы взяты из документа «…\Program Files\SolidWorks Corp\SOLIDWORKS Flow Simulation\lang\Russian\docs\tutorial.pdf»