ОПЕРАЦИИ ФОРМООБРАЗОВАНИЯ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ.

Процесс механической обработки сферической или плоской оптической поверхности в общем случае включает выполнение трех операций: грубого шлифования, тонкого шлифования и полирования.

Грубое шлифование.

Назначение операции грубого шлифования- быстрое удаление с заготовки основной части припуска на механическую обработкуи формирование на заготовке поверхности такой формы, которая в дальнейшем может быть преобразована в заданную на чертеже посредством снятия равномерного слоя припуска на тонком шлифовании и полировании.Шероховатость грубо отшлифованной поверхности заготовкиоптическойдетали должна соответствовать значениям от R а=1,6мкм до R z=20мкм.

Грубое шлифование сферической поверхности в оптической технологии может быть выполнено одним из 2-х способов:

- свободной притиркой с использованием суспензий абразивных порошков;

- алмазнымсферошлифованием с использованием кольцевого алмазного инструмента.

Первый способ применяется в единичном и опытном производстве, реже - в мелкосерийном; второй - в серийном, крупносерийном и массовом.

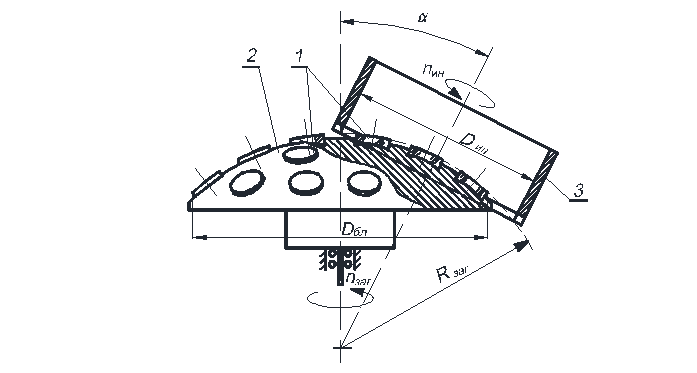

Кинематическая схема алмазного сферошлифования представлена на рис. 1.

Рис. 1

Заготовка 1устанавливается на шпиндель 2нижнего звена станка, имеющий вертикальную ось O1O1' вращения. Инструмент 3, представляющий собой металлический корпус в виде полого кругового цилиндра с нанесенным на его нижнем торце алмазоносным слоем, установлен в шпинделе верхнегозвена. Ось вращения O1O1' шпинделя инструмента пересекает ось вращения заготовкии составляет с ней угол  .Движение подачи осуществляется, как правило, линейным перемещением S заготовки в направлении оси ее вращения снизу вверх.

.Движение подачи осуществляется, как правило, линейным перемещением S заготовки в направлении оси ее вращения снизу вверх.

Для получения в результате обработки заготовки точной сферической поверхности требуемого радиуса R 3 необходимо выполнение следующих условий:

а) угол  наклона оси инструмента к оси заготовки должен удовлетворять

наклона оси инструмента к оси заготовки должен удовлетворять

равенству

(D ин/ (2 R 3), (1.1)

(D ин/ (2 R 3), (1.1)

где D ИН - диаметр режущей кромки инструмента;

б) режущая кромка инструмента должна пересекать ось вращения

заготовки (на рис 1.1 точка их пересечения обозначена через А);

в) противоположный точке А участок режущей кромки инструмента

должен выходить за край заготовки.

При выполнении условий а и б ось вращения инструмента проходит через центр О 2 кривизны обрабатываемой поверхности. Одновременное выполнение условий б и в обеспечивает снятие припуска по всей поверхности заготовки.

Если выполняется обработка одновременно нескольких одинаковых заготовок, последние предварительно приклеиваются жестким способом к наклеечному приспособлению для получения так называемого блока заготовок.На рис. 2 представлена схема алмазного сферошлифования блока заготовок при обработке выпуклой поверхности.Заготовки 1 закрепляют для совместной обработки на приспособлениях 2.

Рассматриваемая кинематическая схема реализуется на сферошлифовальных станках для грубого шлифования кольцевым алмазным инструментом. К ним относятся станки серии «Алмаз», а также сферошлифовальные станки серии АШС. Одним из наиболее распространенныхстанков этого типа является станок AЛ-1M.

Параметры инструмента выбираются в зависимости от геометрических особенностей заготовки.

Значение диаметра режущей кромки инструмента должно обеспечивать возможность выполнения условия в, для чего его определяют по формуле

D ′ ин = K 3  D 3, (1.2)

D 3, (1.2)

где D 3 - диаметр заготовки или блока заготовок, K 3 - коэффициент, значение которого зависит от крутизны обрабатываемой поверхности, равной отношению стрелки Н 3 кривизны и радиуса R 3 обрабатываемой поверхности (см. рис. 1.1). Если обрабатывается блок заготовок, то в качестве Н 3 необходимо принимать высоту блока. При Н 3 / R 3 = 0 принимают K 3 = 0,6, при 0 < Н 3 / R 3 < 0,5 K 3=0,7 и при Н 3 / R 3 = 0,5...1,0 K 3 = 0,8.

После определения рекомендуемого значения D ′ инпо формуле (1.2) производят окончательный выбор величины D иниз нормального ряда значений, приведенных в ОСТ 3-6007-85 и соответствующих кругам, выпускаемым инструментальной промышленностью.

Только после окончательного выбора D инпроизводится расчет угла  наклона оси инструмента.

наклона оси инструмента.

Если операция выполняется кольцевым кругом с прямоугольным сечением алмазоносного слоя (круги типов АК1, 2А2, АЧК1 и 12А2),  вычисляется по формуле (1.1), причемприобработке выпуклой поверхности под D инпонимается внутренний диаметр алмазоносного слоя, а при обработке вогнутой - внешний. Если обработка ведется алмазным кругом с полукруглым сечением алмазоносного слоя (инструмент типа 2F2), при вычислении

вычисляется по формуле (1.1), причемприобработке выпуклой поверхности под D инпонимается внутренний диаметр алмазоносного слоя, а при обработке вогнутой - внешний. Если обработка ведется алмазным кругом с полукруглым сечением алмазоносного слоя (инструмент типа 2F2), при вычислении  используют следующую формулу:

используют следующую формулу:

=

=  {(D ин +2r)/[2(R 3 ± r)]}. (1.3)

{(D ин +2r)/[2(R 3 ± r)]}. (1.3)

Здесь под D ин понимается внутренний диаметр алмазоносного слоя на инструменте (см. Рис.1.2б); r – радиус скругления рабочей поверхности алмазоносного слоя; знак «+» в знаменателе соответствует обработке выпуклой поверхности, а знак «-» - вогнутой.

Оптимальные значения размера d' зepалмазных зерен и их концентрации К' алм в алмазоносном слое определяются по следующим эмпирическим формулам:

d' зep = 50 + 0,62 D ин, (1.4)

К' алм = 22 + 0,31 D ин. (1.5)

Здесь значение D ин, необходимо выражать в мм и тогда d' зep будет получено в мкм, а К' алм- в процентах. Так же, как при использовании формулы ( 1.2), необходимо выбрать из стандарта или справочника наиболее близкие к найденным d' зep и К' алм значение параметров d зepи К алм, реально выпускаемых алмазных инструментов.

На рассматриваемой операции основными параметрами, определяющими режим обработки, являются:

V ин - линейная окружная скорость инструмента;

- скорость вращения заготовки;

- скорость вращения заготовки;

S - скорость подачи врезания.

Рекомендуются следующие значения указанных параметров:

V ин = 20...25 м/с,  = 0,16…8 сек -1

= 0,16…8 сек -1

(1.5)

(1.5)

Исходя из этих рекомендаций, должны быть выбраны конкретные значения соответствующих параметров из числа предусмотренных технической характеристикой используемого станка. При этом окружную линейную скорость инструмента следует предварительно пересчитать в скорость вращения  по формуле:

по формуле:

. (1.6)

. (1.6)

2. Тонкое шлифование сферических поверхностей.

Операция тонкого шлифования заключается в удалении с поверхности слоя материала с целью придания заготовке габаритных размеров, соответствующих требованиям рабочего чертежа, а также уменьшения глубины нарушенного слоя на поверхности заготовки до величины, равной припуску, снимаемому затем на операции полирования. Применительно к линзе габаритным размером, выдерживаемым при тонком шлифовании, является расстояние между ее исполнительными поверхностями, то есть толщина линзы. После выполнения тонкого шлифования шероховатость обработанной поверхности должнасоответствовать параметру R a= 0,2... 0,4 мкм.

Тонкое шлифование может производиться двумя способами: свободной притиркой и тонким алмазным шлифованием. Последний обладает более высокой производительностью и стабильностью достигаемых параметров качества обработанной поверхности, однако, требует использования более дорогостоящих оборудования и инструментов. Поэтому его целесообразно использовать лишь в крупносерийном и массовом производстве.

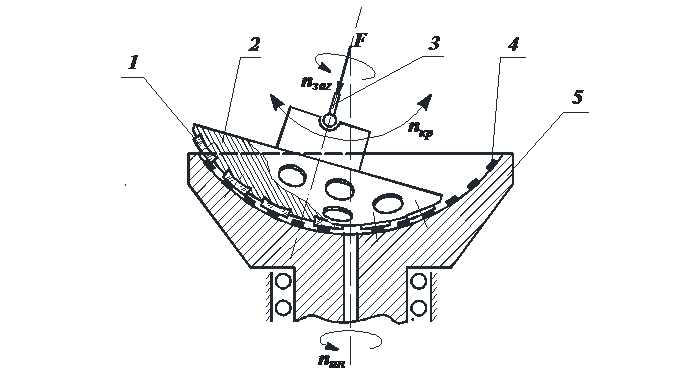

При этом обработка ведется таблеточным алмазным инструментом на специализированных станках для тонкого алмазного шлифования (ТАШ). Кинематическая схема обработки представлена на рис. 3. В качестве примера рассмотрен случай тонкого шлифования выпуклой сферической поверхности одновременно нескольких заготовок 1, закрепленных для этого на наклеечном приспособлении 2 методом жесткого блокирования. Собранный блок соединен с помощью шарового шарнира с поводком 3 верхнего звена станка для ТАШ. Инструмент, состоящий из корпуса 4 с закрепленными на его рабочей поверхности алмазосодержащими элементами 5, установлен на нижнем звене станка. В процессе обработкиинструмент приводится во вращение вокруг вертикальной оси со скоростью nин, а блок заготовок прижимается к рабочей поверхности инструмента с усилием F ис помощью кривошипно-шатунного механизма станка совершает возвратно-качательные движения вокруг оси, проходящей через центр кривизны обрабатываемой поверхности, со скоростью nкр. Под действием моментов сил трения между обрабатываемыми поверхностями заготовок и алмазосодержащими элементами блок заготовок также приводится во вращение, скорость которого устанавливается свободно и оказывается близкой к скорости вращения инструмента (на рис.3 эта скорость обозначена через nзаг).

Существует три разновидности таблеточного инструмента: «чашки» – для обработки выпуклых сферических поверхностей, «грибы » - для обработки вогнутых сферических поверхностей и «планшайбы » - для обработкиплоскостей.

В силу большого разнообразия оптических поверхностей различной кривизны, которые приходится обрабатывать, таблеточный алмазный инструмент изготавливают индивидуально для каждой новой партии однотипных заготовок. Поэтому корпуса таких инструментов производят непосредственно на заводах, занимающихся оптическим производством или по их специальным заказам. Затем на этих корпусах закрепляют стандартные алмазосодержащие элементы, имеющие требуемые марку и фракцию алмазного порошка, а также концентрацию алмаза.

ТАШ выполняют в несколько переходов, на которых используются инструменты, отличающиеся параметрами алмазосодержащих элементов. Количество переходов зависит от крутизны обрабатываемой поверхности. Если Нзаг / Rзаг ≤ 0,7, обработку ведут в два перехода, аесли Нзаг / Rзаг > 0,7 – в три. Здесь, как и прежде, под Нзаг понимается стрелка кривизны обрабатываемой поверхности заготовки или блока заготовок (в зависимости от того, какая применяется обработка: штучная или блоком), а под Rзаг - радиус кривизны обрабатываемой поверхности. При обработке плоских поверхностей ТАШ выполняется в три перехода только если необходимо снять припуск, превышающий 50 мкм.

На всех переходах ТАШ используются алмазные микропорошки марки АСМ. Варианты выбора фракций алмазного порошка:

при двух переходах - 28/20 и 14/10 или 20/14 и 10/7;

при трех переходах - 40/28, 28/20 и 14/10 или 28/20,20/14 и 10/7.

Концентрация алмаза в алмазосодержащих элементах может составлять1%, 6%, 8% или 25%.

Конкретные рекомендации по выбору оптимальных значений основных характеристик алмазного инструмента для выполнения ТАШ в Таблице 5 Приложения.

Количество алмазосодержащих пятачков и их расположение на рабочей поверхности инструмента выбирают с учетом необходимости обеспечения их равномерного изнашивания в процессе обработки.

Тонкое шлифование способом свободной притирки широко применяется как в единичном, так и в серийном производстве оптических деталей.

Тонкое шлифование способом свободной притирки производится по схеме, представленной на рис. 1.1.

СХЕМА ШЛИФОВАНИЯ СПОСОБОМ СВОБОДНОЙ ПРИТИРКИ

Рис. 1.1

Рис. 1.1

Относительное движение инструмента и заготовки складывается из трех независимых движений:

■ вращения нижнего звена 1со скоростью  ;

;

■ вращения верхнего звена2со скоростью  ;

;

■ качания верхнего звена 2 с частотой  , происходящего благодаря возвратно-поступательному движению поводка 3, шарнирно соединенного с верхним звеном и прижимаемого к верхнему звену с силой F.

, происходящего благодаря возвратно-поступательному движению поводка 3, шарнирно соединенного с верхним звеном и прижимаемого к верхнему звену с силой F.

В специализированных станках, предназначенных для тонкого шлифования по схеме свободной притирки, вращение нижнего и качание верхнего звеньев принудительное, то есть осуществляется посредством передачи крутящего момента от двигателя с помощью соответствующих приводов. Вращение же верхнего звена является свободным, то есть происходит под действием сил трения, возникающих в точках контакта верхнего и нижнего звеньев.

Заготовка и инструмент образуют кинематическую пару, сопрягаемыми элементами которой являются рабочая поверхность инструмента и обрабатываемая поверхность заготовки. Сопрягаемые поверхности должны иметь близкие друг к другу значения радиусов кривизны. На рис. 1.1 показан случай, когда нижним звеном является заготовка, а верхним - инструмент. Однако, поскольку заготовка и инструмент образуют в данном случае низшую кинематическую пару, их можно менять местами без ущерба для результатов обработки.

В зону сопряжения заготовки и инструмента подается водная суспензия абразивного порошка. Благодаря наличию в кинематической схеме двух шаровых шарниров (одного - соединяющего верхнее звено с поводком, второго - образуемого верхним и нижним звеньями), под совместным действием силы F и веса верхнего звена инструмент и заготовка в процессе обработки все время самоустанавливаются друг относительно друга. В результате этого рабочая поверхность инструмента и обрабатываемая поверхность заготовки постоянно сопрягаются по участку сферической поверхности с минимальным зазором, размер которого соизмерим с размером абразивных зерен, находящихся в составе суспензии.

Съем материала с обрабатываемой поверхности осуществляется под воздействием зерен абразива, находящихся в зазоре между инструментом и заготовкой. Совместное действие силы F и веса верхнего звена создает давление, которое распределяется между зернами абразива и образует силы резания, с которыми острые кромки зерен воздействуют на поверхность заготовки.

В процессе обработки по рассматриваемой схеме происходит непрерывное взаимное истирание сопрягаемых поверхностей инструмента и заготовки. В результате этого процесса обрабатываемая поверхность заготовки должна приобрести правильную сферическую форму, удовлетворяющую точностным требованиям, предъявляемым к оптическим поверхностям и обозначаемым термином «оптическая» точность. Схема свободной притирки позволяет решить эту задачу лишь при соблюдении условия «путанного штриха», которое формулируется следующим образом: соотношение скоростей движений верхнего и нижнего звена должно обеспечивать такое их взаимное перемещение, при котором любая точка рабочей поверхности инструмента описывает на поверхности заготовки сложную траекторию, не повторяющую саму себя по прошествии любого промежутка времени, соизмеримого с полным временем обработки.

Соблюдение условия «путаного штриха» в совокупности с присущими свободной притирке поверхностным контактом и силовым замыканиемкинематической пары инструмент-заготовка являются основой достижения «оптической» точности на завершающих операциях техпроцесса обработки исполнительной поверхности.