Содержание

|

1. Техника безопасности

2. Контрольно–измерительные инструменты

3. Разметки

4. Рубка металлов

5. Правка, гибка металлов

6. Резание металлов

7. Опиливание

8. Шабрение

9. Притирка

10. Сверление

11. Зенкование

12. Зенкерование

13. Развёртывание

14. Клёпка

15. Паяние, лужение, сварка

16. Нарезание резьбы метчиками и плашками

Техника безопасности, пожаробезопасность.

Техника безопасности – это система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных и вредных производственных факторов. Основное содержание мероприятий по технике безопасности и производственной санитарии заключается в профилактике травматизма, т.е. предупреждение несчастных случаев на производстве, и в частности прохождения учебной практике учащихся техникумов.

Техника безопасности – это система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных и вредных производственных факторов. Основное содержание мероприятий по технике безопасности и производственной санитарии заключается в профилактике травматизма, т.е. предупреждение несчастных случаев на производстве, и в частности прохождения учебной практике учащихся техникумов.

Каждый направленный на практику учащийся обязан получить своевременный и качественный инструктаж о технике безопасности, производственной санитарии и противопожарной охране. Ответственность за своевременное проведение инструктажа возлагается на мастера. Инструктаж на рабочем проводится перед допуском к работе.

При первичном инструктаже учащиеся получают сведения: о технологическом процессе и возможных опасностях на данном участке, устройстве станка или другого оборудования с указанием опасных зон и защитных сооружений, порядка подготовки к работе (проверка исправности оборудования, пусковых приборов, заземляющих устройств, приспособлений, инструмента и т.п.), способах применения имеющихся в мастерских средств пожаротушения и сигнализации, местах их расположения, назначений и правилах пользования предохранительными и индивидуальными защитными средствами,требованиях к рабочей одежде, обуви, головным уборам и правильном их ношении во время работы, правильной организации и содержании рабочего места (рациональное и безопасное размещение и укладка материалов, готовых деталей, недопустимость загромождения и захламления рабочих мест, проходов и проездов), правилах безопасной работы с ручным пневматическим и электрифицированным инструментом, взрывоопасными и вредными для здоровья химикатами, правилах поведения в мастерских.

|

|

Противопожарные мероприятия в учебных мастерских играют важную роль, т.к. нарушение влечёт за собой несчастные случаи и порчу имущества. Часто пожары возникают от небрежного обращения с огнём, курения, а также самовозгорания твёрдого минерального топлива, неисправности электропроводки и многих других причин.

В случае пожара необходимо соблюдать дисциплину и организованность, беспрекословно выполнять распоряжения мастера и руководителей учебного заведения. В учебных мастерских должен находиться полный и исправный комплект местного противопожарного оборудования и инвентаря: пожарный кран с рукавом и стволом, пенные и порошковые огнетушители, ящик с песком, вёдра и другой инвентарь для пожаротушения. В мастерских должен висеть поэтажный план с указанием местонахождения пожарного инвентаря и маршрутов эвакуации людей из помещения при возникновении пожара.

Контрольно – измерительные приборы.

Высокое качество выполненной работы во многом зависит от точности применяемых контрольно- измерительных инструментов, а также от умения ими пользоваться. Эти инструменты разделяются на измерительные и контрольные. Измерительные инструменты позволяют определить действительные размеры детали и отклонение их от номинальных значений. К этим

|

|

инструментам относятся: линейки измерительные, штангенциркули, микрометры, угломеры, рейсмусы, микромеры (индикаторы) и др. Контрольные инструменты определяют только ошибки размеров и формы детали, но не указывают размер ошибок. К этим инструментам относятся предельные калибры (пробки, кольца, скобы, втулки), шаблоны, щупы, угольники, лекальные линейки и др. Достоинство предельных калибров – быстрота проверки, поэтому их применяют при изготовлении деталей большими партиями.

Решающими факторами, влияющими на выбор измерительных средств, являются измеряемый размер, шероховатость поверхности, погрешность изготовления детали.

Ниже даны краткие сведения об устройстве и приёмах измерения некоторыми наиболее распространёнными инструментами.

Измерительная металлическая линейка имеет штрихи – деления, расположенные друг от друга на расстоянии 1, 0,5 и иногда 0,25 мм.

Штангенциркули предназначены для измерения наружных и внутренних диаметров, длин, толщин, глубин и т.д.

Погрешность измерения штангенциркулем определяется шкалой нониуса. Основная часть штангенциркуля – штанга с миллиметровыми делениями. Штангенциркули выпускают с пределом измерения до 200 мм. и до 2000мм. двенадцати типоразмеров.

Погрешность измерения штангенциркулем определяется шкалой нониуса. Основная часть штангенциркуля – штанга с миллиметровыми делениями. Штангенциркули выпускают с пределом измерения до 200 мм. и до 2000мм. двенадцати типоразмеров.

Микрометры предназначены для измерения наружных размеров деталей. Основная часть микрометра – скоба 1, с одной стороны которой имеется неподвижная измерительная пятка 2, а с другой - микрометрическая головка, состоящая из втулки – стебля 5, внутрь которой ввёрнут микрометрический винт 3 с шагом резьбы 0,5 мм, стопор 4 закреплённым на винте барабаном 6 и трещёткой 7. Измеряемый размер определяется суммой показаний основной шкалы на стебле и шкалы нониуса на барабане.

|

|

Индикаторы (микромеры) предназначены для проверки овальности, торцевого и радиального биения, непараллельности, неплоскостности и других отклонений формы и расположения поверхностей деталей или целых узлов в собранном состоянию. Наиболее характерными представителями индикаторов является прибор с зубчатой передачей – индикатор часового типа с ценой деления 0,01 мм и интервалами измерений 0 … 5 мм, 0 … 10 мм и малогабаритные 0 … 2 мм.

Калибры предназначены для контроля размеров отверстий и наружных поверхностей деталей. Действительный размер детали должен находится в пределах установленного допуска, т.е. между наибольшим и наименьшим предельными размерами. В соответствии с этими размерами применяют предельные калибры, которые имеют две (ил две пары) измерительных поверхности приходной и непроходной частей. Различают калибры гладкие, резьбовые, конусные и др. Для проверки отверстий используют калибры – пробки, а для валов – скобы.

Шаблоны применяют для проверки сложных профилей деталей и линейных размеров. Шаблоны изготовляют из листовой стали. Для проверки контура детали применяют шаблоны специальных прфилей. Контроль производят сопряжением шаблона с поверхностью проверяемой детали.

Контроль резьбы в зависимости от её размера, типа (профиля) и точности производится различными контрольно – измерительными средствами.

Шаблоны резьбовые для определения шага и профиля резьбы представляют собой закреплённые в обойме наборы стальных пластин с точными профилями (зубьями) метрической или дюймовой резьб. На каждой пластине указаны значения шага, диаметра резьбы или количество ниток на дюйм. Шаблоны радиусные служат для измерения отклонения размеров выпуклых и вогнутых поверхностей деталей. Для измерения глубины пазов, высоты и длины уступов применяют предельные калибры – шаблоны, работающие на прссвет.

Щупы применяют для измерения размера зазора между сопрягаемыми поверхностями деталей. Их изготовляют в виде узких стальных пластин с параллельными измерительными плоскостями, собранных в обоймы комплектами из 11 и 15 шт.

Резьбовые калибры (пробки и кольца) применяют для контроля внутренних и наружных резьб. Контроль резьбовыми калибрами осуществляют комплексно, т. е. одновременно проверяют несколько основных элементов  резьбы. Резьбовые калибры имеют проходную (ПР) и непроходную (НЕ) стороны. Проходные резьбовые пробки имеют полный профиль резьбы и большую длину, непроходные резьбовые пробки- укороченные профиль и длину. Непроходное кольцо также короче и имеет на наружной накатанной поверхности кольцевую выточку. Кольца бывают цельные и регулируемые.

резьбы. Резьбовые калибры имеют проходную (ПР) и непроходную (НЕ) стороны. Проходные резьбовые пробки имеют полный профиль резьбы и большую длину, непроходные резьбовые пробки- укороченные профиль и длину. Непроходное кольцо также короче и имеет на наружной накатанной поверхности кольцевую выточку. Кольца бывают цельные и регулируемые.

Резьбовые микрометры со вставками применяют для измерений среднего диаметра треугольной наружной резьбы. Вставки выбирают в соответствии с шагом измеряемой резьбы из набора, имеющегося в футляре для микрометра. Призматическую вставку устанавливают в отверстие пятки, а конусную – в микрометрический винт. Чтение показаний микрометра производят по шкалам нониуса барабана и стебля так же, как при измерении наружных цилиндрических поверхностей.

Разметки

Разметкой называется операция нанесения на обрабатываемую заготовку или на поверхность материала, предназначенного для получения заготовки (лист, пруток, полоса и т. п.), разметочных линий (рисок). Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку.

Разметка разделяется на плоскостную и пространственную (объемную).

Плоскостная разметка применяется для геометрических построений и очертания границ контура детали, нанесения межосевых расстояний отверстий на плоских поверхностях листового материала или заготовок. В этих случаях ограничиваются нанесением рисок только на одной плоскости.

Инструмент и приспособления, применяемые при разметке, делятся на следующие основные группы:

1) Инстумент для нанесения и накернивания рисок – чертилки круглые (рис. а), с отогнутым концом (рис. б) рейсмусы, пружинные циркули (рис. в), разметочные штангенциркули, штангенрейсмасы, кернеры (рис. г).

2) Инструмент для нахождения центров деталей – кернер – центроискатель, угольник – центроискатель, транспортир – центроискатель.

3) Приспособления для установки, выверки и закрепления размечаемых заготовок – подкладки, домкраты, специальные поворотные приспособления, вертикальные стойки для измерительных линеек, дополнительные плоскости к разметочной плите.

|

Рисунок 1-Простейший инструмент для плоскостной разметки

Разметочные плиты, на которых выполняют разметочные работы, отливают из серого чугуна.

Подготовка заготовки к разметке. Перед разметкой очистить заготовку от пыли и грязи, окалины, следов коррозии стальной щёткой. Измерить размеры заготовки и сравнить с окончательными размерами детали. Подготовить поверхность к окрашиванию.

Окрашивание поверхности производится различными способами. Поверхности чисто обработанных заготовок (напильниками, шлифовальной шкуркой и т. п.) окрашивают раствором медного купороса.

Для окраски можно применять быстросохнущие лаки и краски.

Кернение разметочных рисок. Убедившись в правильности выполнения разметки, все линии накернивают для того, чтобы они не стерлись при обработке заготовки и чтобы при последующем сверлении имелось центровое более глубокое отверстие.

Пространственная разметка применяется для графических построений, осуществляемых на поверхности объёмных заготовок, расположенных в разных плоскостях под различными углами друг к другу. Трудность пространственной разметки заключается в том, что приходится не только размечать отдельные элементы на одной поверхности детали, а увязывать разметку этих отдельных поверхностей между собой.

Пространственную разметку производят на разметочной плите, установив и закрепив заготовку на ней таким образом, чтобы каждая плоскость или ось детали была параллельна или перпендикулярна общей плоскости разметочной плоскости.

Выбор базы при разметке зависит от конструкционных особенностей и технологии изготовления детали. Базу выбирают, руководствуясь следующими правилами: у заготовок с уже обработанными плоскими поверхностями установочной базой является наибольшая обработанная поверхность; у заготовок с отверстиями установочной базой является ось отверстия.

Подготовка заготовки к разметке состоит из очистки поверхности металлической щёткой или другими способами, установки деревянных пробок в отверстия с обоих концов заготовки, окраски мест, на которые будут наносится разметочные риски меловым раствором.

Подготовка заготовки к разметке состоит из очистки поверхности металлической щёткой или другими способами, установки деревянных пробок в отверстия с обоих концов заготовки, окраски мест, на которые будут наносится разметочные риски меловым раствором.

Риски проводятся с одного раза.

Приёмы пространственной разметки. Разметочные линии наносят в следующем порядке: сначала проводят все горизонтальные риски со всех четырёх или двух противоположных сторон заготовки, затем вертикальные и в заключение все окружности, дуги и др.

Кроме основных разметочных рисок параллельно им на расстоянии 5 – 7 мм проводят контрольные риски, которые служат для проверки установки заготовки на станке при дальнейшей обработке.

Разметка вертикальных рисок может быть выполнена тремя способами:

1) Без перестановки заготовки, когда все вертикальные разметочные риски можно нанести с помощью угольника.

2) Поворотом заготовки на 900 с помощью рейсмаса или штангенрейсмаса.

3) С применением разметочных ящиков, призм и угольников.

При разметке отверстий в пустотелых заготовках в них забивают деревянные бруски, а на них – пластины из белой жести для нахождения положения центрового отверстия, а затем для опоры ножки циркуля.

Кернение рисок при пространственной разметке производят так же, как и при плоскостной разметке.

Рубка металлов

Рубка металла представляет собой операцию обработки металла резанием, с помощью таких инструментов как: зубило, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом материале, прорубают смазочные канавки и т. п. Рубку производят в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокая точность обработки. Рубку мелких заготовок производят в тисках, крупные заготовки рубят на плите или наковальне, а особо крупные на том месте, где они находятся.

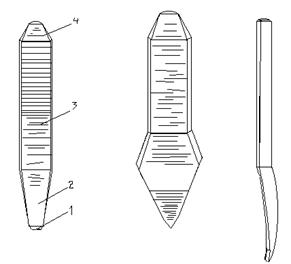

Инструменты для рубки: зубило, крейцмейсель, канавочники. Зубило слесарное (рис. а) состоит из трёх частей: рабочей 2, средней 3 и ударной (бойка) 4.

Крейцмейсель отличается от зубила более узкой режущей кромкой. Применяют для вырубания узких канавок, пазов и тому подобное (рис.б)

Канавочники отличаются от крейцмейселя только изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипниках и т. п. (рис. в)

а) б) в)

Рисунок 2-Инструменты для рубки

Правка и гибка металлов

Правка и гибка металлов

Правка представляет собой первую операцию по подготовке заготовки или металла для неё к последующей технологической обработке. Она предназначается для устранения искажений формы (вмятин, выпучиваний, волнистости, коробления, искривления и т. п.) путём пластического деформирования. Для правки применяют: молотки с круглым полированным бойком, молотки из мягких материалов (медные, свинцовые, деревянные), гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла, правильные бабки для закалённых деталей с цилиндрической, сферической и прочими фасонными поверхностями.

Кривизну заготовок проверяют на глаз или по зазору между плитой и уложенной на неё заготовкой. Изогнутые места отмечают мелом. Правку производят на правильной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком или кувалдой наносят сильные удары по наиболее выпуклым местам полосы, уменьшая силу удара по мере выпрямления и поворачивая полосу с одной стороны на другую по мере необходимости. Сложней является правка металла, изогнутого по ребру. В этом случае прибегают к деформированию растяжением части металла. Правку полос, имеющих скрюченный вид, рекомендуется производить методом раскручивания, для чего один конец заготовки зажимают в слесарные тиски, а на втором конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну. При необходимости окончательную правку производят на плите. Правка листового материала – более сложная операция. Она зависит от вида деформирования, как, например, выпуклости или вмятины в середине листа или заготовки, волнистости краев и кромок листа. Предварительно обводят мелом или карандашом волнистые участки на заготовке, затем кладут её на плиту выпуклостью вверх так, чтобы заготовка лежала всей поверхностью на плите. Придерживая лист наносят удары молотком от края листа по направлению к выпуклости, а по мере приближения к выпуклости удары наносят слабей и чаще.

Гибка одна из наиболее распространенных слесарных операций. Её применяют для придания заготовке изогнутой формы по заданному контуру. В процессе гибки металл подвергается одновременному действию растягивающих и сжимающих сил, поэтому при гибке необходимо учитывать механические свойства металла, его упругость, степень деформирования, толщину, форму и размеры сечения заготовки, углы и радиусы изгиба детали.

Гибку полосы из листовой стали выполняют в следующем порядке: наносят риску загиба, зажимают заготовку в тисках между угольниками – нагубниками так, чтобы разметочная риска была обращена к неподвижной губке. Для гибки скобы заготовку заживают в тисках между угольником и бруском – оправкой, загибают первый конец, затем, вложив внутрь скобы брусок – оправку требуемого размера, зажимают скобу в тиски на уровне рисок и отгибают вторую лапку.

Резание металлов

Резание металлов

Режущая часть инструмента (резца, зубила, напильника, сверла, фрезеры и т. д.) представляют форму клина, с помощью которого производится отделение стружки от обрабатываемой заготовки. Головка, т. е. Режущая часть резца, имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину. На обрабатываемой заготовке различают следующие поверхности: обрабатываемая, обработанная и поверхность резания. Обрабатываемой называется поверхность заготовки, которую удаляют в результате обработки. Обработанной называется поверхность, полученная после снятия стружки. Поверхность резания образуется на обрабатываемой заготовке непосредственно главной режущей кромкой.

Резка металла – операция разделения на части круглого, полосового способом, профильного проката, а также труб ручным и механическим

Ручную резку заготовок в зависимости от профиля и площади сечения производят различными инструментами: ножовками, ножницами, труборезами и газопламенными горелками.

Ручная ножовка – наиболее распространенный инструмент для разрезки толстых листов, полосового и профильного металла, а также для прорезания пазов, шлицев.

Опиливание

Опиливание – слесарная операция, при выполнение которой с поверхности заготовки снимается слой металла (припуск) с помощью напильника. Напильниками обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под любыми углами, и т. п. Опиливанием придаются заготовкам требуемые форма и размеры, производится пригонка деталей друг к другу и другие работы. В зависимости от требуемой шероховатости поверхности опиливание производят напильниками с различной насечкой. Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное). Припуски на опиливание предусматриваются в пределах 0,5 … 0,025 мм. Погрешность размеров детали может составлять 0,2 … 0,05 мм.

Напильник представляет собой режущий инструмент в виде стального закалённого бруска определённого профиля и длиной 100 … 400 мм. с большим количеством насечек или нарезок.

Зубья напильников могут быть образованы насеканием, фрезерованием, протягиванием и другими методами. Напильники с насечкой № 0 и 1 (драчёвые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла – до 1 мм. Напильники с насечкой № 2 и 3 (личные) применяют для окончательного (чистового) опиливания, снимаемый слой не превышает 0,3 мм. Напильники с насечкой № 4 и 5 (бархатные) служат для окончательной отделки поверхности, снимают слой металла не более 0,05 мм.

Зубья напильников могут быть образованы насеканием, фрезерованием, протягиванием и другими методами. Напильники с насечкой № 0 и 1 (драчёвые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла – до 1 мм. Напильники с насечкой № 2 и 3 (личные) применяют для окончательного (чистового) опиливания, снимаемый слой не превышает 0,3 мм. Напильники с насечкой № 4 и 5 (бархатные) служат для окончательной отделки поверхности, снимают слой металла не более 0,05 мм.

По форме поперечного сечения напильники делятся на плоские, квадратные, трёхгранные, полукруглые, круглые, ромбические, ножовочные и др.

Надфили – небольшие напильники (длиной 80, 120 и 160 мм.) различной формы поперечного сечения. В зависимости от количества насечек надфили делятся на пять типов №1, 2, 3, 4, 5 с числом насечек 22 … 112 на 10 мм длины. Их применяют для опиливания и распиливания небольших поверхностей, недоступных для обработки слесарными напильниками, отверстий, углов, прорезей, пазов, радиусов, коротких участков фасонных профилей шаблонов (лекал) и где требуется низкая шероховатость поверхности.

При слесарной обработке применяют и другие типы напильников: со специальной державкой, тарированные, алмазные и т. п.

Шабрение

Шабрение – слесарная отделочная операция, используемая для выравнивания и пригонки плоских и криволинейных (чаще цилиндрических) поверхностей для получения плотного прилегания. Шабрение применяют для обработки и ремонта трущихся поверхностей сопрягаемых деталей – станин, подшипников и поверхностей проверочных инструментов – плит, угольников, линеек и др. Также как и опиливание, шабрение – одна из наиболее распространённых слесарных операций. В практике слесарных, слесарно – сварочных и ремонтных операций объём шабрововочных работ достигает 20…25 %. Широкое применение шабрения объясняется особыми свойствами полученной поверхности, которые состоят в следующем: шабрёная поверхность, в отличие от шлифовальной или полученной образивной притиркой, более износостойкая, так как не имеет шаржированных в её поры (риски и царапины) остатков образивных зёрен, ускоряющих процесс износа трущихся поверхностей, такая поверхность лучше смазывается и дольше сохраняет смазывающие вещества благодаря наличия так называемой разбивки этой поверхности на пятна (чередование выступающий и углублённых мест), что также повышает её износостойкость и снижает коэффициент трения; шабрёная поверхность позволяет применить самый простой и доступный способ оценки её качества – по числу пятен на единицу площади. Шабрению предшествует обработка резанием. Шабрение даёт возможность получить поверхность с низкой шероховатостью 0,003 … 0,1 мм. Сущность шабрения заключается в том, что с выпуклых мест предварительно обработанной поверхности заготовки режущим инструментом – шабером соскабливается очень тонкие частицы металла.

Шаберы – это металлические стержни различной формы с режущими кромками, изготовленной из У10 до У13 закалённых до твёрдости HRC 56 … 64. Шаберы делятся на плоские, трёхгранные, фасонные и специальные, по количеству режущих концов (граней) – на односторонние и двусторонние, по конструкции на – цельные и со вставными пластинами. Форму и геометрические параметры режущих кромок выбирают в зависимости от формы и размеров обрабатываемой поверхности и свойств материала заготовки. Так, для шабрения плоских поверхностей применяют плоские шаберы с прямолинейной или радиусной режущей кромкой, для криволинейных и внутренних (вогнутых) поверхностей – трёхгранные и фасонные шаберы. Шаберы с прямолинейной режущей кромкой удобно применять при обработке краёв заготовки, при обработке остальной части заготовки шабер с прямолинейной режущей кромкой менее удобен, а удобны шаберы с радиусными режущими кромками, которые обеспечивают более низкую шероховатость шабруемой поверхности. Геометрические параметры шаберов зависят от вида обработки, обрабатываемого материала и угла установки инструмента по отношению к обрабатываемой поверхности. Торцовую поверхность шабера затачивают под углом 60 … 1000 по отношению к оси инструмента.

Заточку шаберов выполняют на заточном станке с применением охлаждения.

Процесс шабрения заключается в постепенном удалении металла с окрашенных участков (серые пятна). При работе шабер следует держать правой рукой, а ладонью левой руки охватить инструмент посредине, поджав книзу четыре пальца. Качество шабрения определяют по числу пятен, приходящихся на единицу обработанной поверхности, для чего служит контрольная рамка с квадратным окошком 25*25 мм, которую накладывают на пришабренную поверхность и считают число пятен. Подсчёт числа пятен проводят в 2 … 4 местах проверяемой поверхности. При черновом шабрении число пятен должно быть не менее 10, при получистовом – 12, при чистовом – 15, при точном – 20, при тонком – 25.

Процесс шабрения заключается в постепенном удалении металла с окрашенных участков (серые пятна). При работе шабер следует держать правой рукой, а ладонью левой руки охватить инструмент посредине, поджав книзу четыре пальца. Качество шабрения определяют по числу пятен, приходящихся на единицу обработанной поверхности, для чего служит контрольная рамка с квадратным окошком 25*25 мм, которую накладывают на пришабренную поверхность и считают число пятен. Подсчёт числа пятен проводят в 2 … 4 местах проверяемой поверхности. При черновом шабрении число пятен должно быть не менее 10, при получистовом – 12, при чистовом – 15, при точном – 20, при тонком – 25.

Виды шаберов:

а) плоский односторонний

б) плоский двусторонний

в – с) изогнутым концом

г) – трёх- и четырёхгранные.

Притирка

Притирка – обработка поверхностей с помощью мелкозернистых шлифовальных порошков или паст, нанесённых на притир. Припуск, оставляемый на притирку, составляет 0,02 …0,05 мм., а шероховатость поверхности после притирки составляет 0,001 … 0,002 мм. Поверхность притирают после  окончательной механической обработки – шлифования, точного точения, фрезерования и т. п.

окончательной механической обработки – шлифования, точного точения, фрезерования и т. п.

Существует два технологических способа выполнения притирки. Первый способ состоит в том, что сопрягаемые детали притирают одну по другой. Между притираемыми деталями помещают образивные материалами

в виде порошков и паст Таким образом притирают, например, клапаны к седлам, пробки кранов и т. д.. Второй способ состоит в притирке каждой из двух сопрягаемых деталей по специальной третьей детали – притиру. Так притирают плиты, крышки и фланцы в плотных соединениях, рабочие поверхности линеек, шаблонов, калибров и т. п.

Притирочные материалы подразделяются на две группы: твёрдые и мягкие. К твёрдым относятся материалы, твёрдость которых выше твёрдости закалённой стали. Это шлифпорошки и микропорошки из наждака. К мягким относятся материалы, твёрдость которых нише твёрдости закалённой стали. Это образивные порошки из окиси хрома, железа и т. п.

Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот энергично разрушает плёнки окислов, непрерывно образующихся на поверхности детали, ускоряя процесс притирки. Происходит химико – механический процесс удаления металла. Из мягких абразивных материалов наиболее широко применяют пасты ГОИ, изготовляемые из окиси хрома. Различают пасты ГОИ трёх составов: грубую, среднюю и тонкую.

Смазывающие вещества – керосин, машинное масло, скипидар, животные жиры, бензин и т. п.- способствуют ускорению обработки, сохранению остроты зёрен.

Притиры – инструменты, которыми производят притирку деталей. В зависимости от формы и размеров обрабатываемых поверхностей притиры могут быть плоскими, цилиндрическими для притирки внутренних и наружных поверхностей, для конических поверхностей и специальные. Материал притира должен быть мягче материала обрабатываемой детали. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твёрдых пород дерева. Для твёрдых абразивно – притирочных материалов чаще применяют чугунные притиры, реже медные. Для паст ГОИ применяют стеклянные притиры.

Сверление

Сверление – процесс образования отверстия в сплошном материале с помощью сверла. Точность обработки не превышают 11 … 12 – го квалитетов и шероховатость поверхности Rz= 25 …80 мкм. Сверление применяют для получения неответственных отверстий, служащих для облегчения деталей, отверстий под крепёжные болты, заклёпки, шпильки и т. п.

Рассверливание – операция по увеличению диаметра отверстия сверлом большего диаметра.

Виды сверил:

1.Вертикально – сверлильные станки: настольно – сверлильные и вертикально – сверлильные.

1.Вертикально – сверлильные станки: настольно – сверлильные и вертикально – сверлильные.

2. Ручная сверлильная машина 9 дрель) применяется для сверления отверстий диаметром до 10 мм.

3. Ручные сверлильные электрические машины (электродрели) применяют при сборочных, монтажных и ремонтных работах. Инструменты, применяемые на сверлильных станках разделяются на свёрла, зенкеры, зенковки, развёртки и метчики.

4. К тому же для сверления отверстий в труднодоступных местах применяют угловые сверлильные машины.

Рабочая часть сверла состоит из режущей кромки и направляющей части. Режущая часть сверла имеет два зуба с режущими кромками. Зуб сверла имеет форму клина с соответствующими углами.

В целях снижения трения направляющей части сверла о стенки отверстий на каждом зубе удаляют часть металла, в результате чего на цилиндрической части сверла образуются две узкие полоски – ленточки. Для снижения трения и разбивки обрабатываемого отверстия сверлу придаётся также обратная конусность, т. е. её диаметр уменьшается по направлению к хвостовику на 0,03 … 0,12 мм на 100 мм длины рабочей части.

Для сверления стали, чугуна и цветных металлов применяют свёрла, изготовленные из инструментальных сталей, У10, 9ХС, Р6М5 и т. д.

В процессе работы сверлом и в зависимости от вида обрабатываемого материала имеют место следующие виды износа: задней поверхности, передней поверхности, уголков, фаски (направляющей ленты), перемычки.

В процессе работы сверлом и в зависимости от вида обрабатываемого материала имеют место следующие виды износа: задней поверхности, передней поверхности, уголков, фаски (направляющей ленты), перемычки.

Виды свёрл:

а) перовые

б) спиральные с цилиндрическим хвосто виком

в) спиральные с коническим хвостовиком

г) центровые

д) комбинированное сверло – зенкер

Зенкование

Зенкование – процесс обработки с помощью зенковок цилиндрических или конических углублений и фасок под головки болтов, винтов и заклёпок. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие. В отличие от зенкером зенковки имеют режущие зубья на торце и направляющей цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных машинах ни чем не отличается от крепления свёрл.

Зенкерование

Зенкерование

Зенкерование – процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранения отклонения от округлости и других дефектов) достижения более высокой точности и снижения шероховатости поверхности. Эта обработка может быть окончательной, либо промежуточной (получистовой) перед развёртыванием, дающим ещё более точные отверстия и шероховатость поверхности. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развёртывание.

Характер работы зенкера подобен характеру работы сверла при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три - четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия.

Развёртывание

Развёртывание – процесс окончательной чистовой обработки отверстий, обеспечивающих высокую точность размеров и шероховатость поверхности в пределах Ra=1,25 … 0,16 мкм. Развёртывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно – сборочной обработке. Ручные развёртки (рис. а) снабжены квадратным концом на хвостовике для вращения их с помощью воротка. Шаг зубьев неравномерный, что обеспечивает получение менее шероховатой и волнистой поверхности отверстия и уменьшает возможность образования не цилиндрического, а многогранного отверстия. Развёртки, применяемые на станках, называется машинными и отличаются от ручных более короткой рабочей частью, наличием конусного хвостовика (рис. б) Их закрепляют в плавающих оправках или патронах, что обеспечивает развёртке возможность самоустанавливаться по оси просверленного отверстия и уменьшает разбивку отверстия.

Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развёртки комплектами из двух и трёх штук (рис. в). Первая развёртка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности.

Рисунок.5-Типы развёрток.

Клёпка

Клёпка – процесс получения неразъёмного соединения двух или нескольких деталей с помощью клёпок. Заклёпочные соединения широко применяют при изготовлений различных металлических конструкций, ферм, балок, ёмкостей, в самолётостроении, судостроении и т. п. Закладная головка создается при изготовлении заклёпки, а замыкающая – при расклепывании стержня заклёпки. При изготовлении заклёпок между стержнем и головкой делают закругление (галтель), что увеличивает прочность заклёпки и герметичность шва. В соответствии с назначением заклёпки имеют различные формы головок (см. рисунок).

В зависимости от материала соединяемых деталей заклёпки изготовляют из углеродистой, легированной, нержавеющей стали, цветных металлов и сплавов. Заклёпки должны быть изготовлены из того же материала, что и соединяемые детали.

В зависимости от расположения соединяемых деталей различают соединения нахлёсточные (рис. а), когда один край одного листа накладывается на другой, стыковые, когда соединяемые детали своими торцами плотно примыкают друг к другу и соединяются с помощью другой (рис. б) или двух (рис. в) накладок. В заклёпочном соединении заклёпки могут быть расположены в один, два или более рядов, в соотоветствии с чем швы делят на одно -, двух -, многорядные, параллельные и шахматные (рис. г).

Инструменты и приспособлениями при ручной клёпке являются слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Инструменты и приспособлениями при ручной клёпке являются слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Методы клёпки:

Прямой метод клёпки характеризуется тем, что удары молотком наносят со стороны вновь образуемой, замыкающей головки.

Обратный метод клёпки характеризуется тем, что удары молотком наносят по закладной головке через оправку с внутренней сферической поверхностью. При этом методе стержень заклёпки вводят сверху, поддержку с требуемой формой рабочей поверхности подводят под стержень заклёпки и формируют замыкающую головку. Этот метод применяют только при затрудненном вводе заклёпки снизу и отсутствии доступа к замыкающей головке.

Качество клёпки определяют наружным осмотром, плотность прилегания соединённых деталей проверяют щупом, форму и размеры замыкающих головок, а также расстояние между ними – шаблонами.

Паяние, лужение, сварка