Тесьма и сутаж. Тесьма и сутаж очень распространены в настоящее время для отделки

детских и женских платьев и блузок. Тесьма бывает различных расцветок и рисунков. Края тесьмы могут быть прямыми и иметь фигурную форму.

Тесьму вьюнчик настрачивают с лицевой стороны изделия. Ее накладывают на лицевую сторону детали по намеченной линии лицевой стороной вверх и настрачивают одной строчкой посередине.

Тесьмой вьюнчик или тесьмой с фигурными краями можно отделывать воротник, горловину, низ изделия и другие края. В этом случае тесьму притачивают к детали до обтачивания срезов.

Тесьмой с фигурными краями отделывают края складочек на различных деталях. Для этого сначала заутюживают сгибы складочек глубиной от 0,3 до 1 см в зависимости от модели. По намеченной линии на деталь настрачивают тесьму, затем шов закрывают сгибом складочки так, чтобы из-под нее был виден фигурный край тесьмы или зубчики, и настрачивают на расстоянии 0,1 см от сгиба складочки.

Тесьму с прямыми краями накладывают на деталь по намеченной линии и настрачивают по одной из сторон или по двум сторонам на расстоянии 0,1 см от края. Настрачивание выполняют с помощью специальной лапки с направителем для тесьмы.

Сутажом отделывают края воротников, манжет, низ изделия и т. д. Очень часто для отделки используют сутаж различных цветов, который настрачивают в один или несколько рядов параллельными строчками. Сутаж накладывают на лицевую сторону детали согласно намеченной линии и настрачивают шелковыми нитками одной строчкой посередине сутажа, прокладывая строчку в желобок. При наличии специальной лапки тесьму или шнур пропускают через отверстие в лапке и настрачивают на деталь строчкой, незаметной с лицевой стороны.

Кружево.

Кружево—наиболее распространенный вид отделки нательного белья, но в настоящее время кружево применяют и при отделке женской и детской легкой одежды. Кружево накладывают на лицевую сторону детали по намеченной линии и настрачивают на стачивающей машине на расстоянии 0,1 см от края кружева или на специальной машине, подрезая край детали около строчки.

Оборки и воланы.

Оборки — очень распространенный вид отделки. Оборками чаще всего отделывают детские изделия, женские блузки, юбки и платья из тонких или мягких тканей. Детские платья из ткани с рисунком отделывают оборками из однотонной ткани. Оборки в изделии могут быть расположены горизонтально, вертикально, по линии прямой и фигурной формы кокетки.

Оборки выкраивают из основного материала или другой отделочной ткани под углом 45° к нити основы (реже в поперечном направлении) шириной 1,5—30 см в зависимости от модели, длиной в полтора или два раза больше длины в готовом виде. Оборки, выполненные складочками или плиссе, выкраивают в три раза длиннее линии притачивания.

Оборки могут состоять из нескольких частей. Части оборок складывают лицевыми сторонами внутрь, уравнивают срезы и стачивают, располагая строчку по нити основы. Ширина шва 0,5—0,7 см в зависимости от осыпаемости ткани. В изделиях из хлопчатобумажных тканей швы расправляют, а в изделиях из шелковых и шерстяных тканей разутюживают. Если требуется по модели, отлетной край оборки оттягивают утюгом на гладкой поверхности стола с изнанки детали.

Воланы отличаются от оборок тем, что они гораздо шире и выкраивают их в основном по кругу. Длина полоски по внутренней линии должна быть равна длине линии ее притачивания. Отлетные срезы воланов обрабатывают, как и срезы оборок.

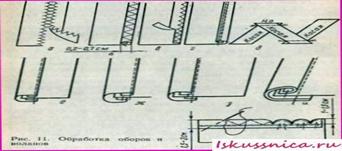

Обработка оборок и воланов. Способы обработки отлетного среза оборки или волана зависят от модели и ткани.

Край детали отделывают на специальной машине, прокладывая строчку на расстоянии 0,5—0,7 см от среза, после чего столбики ажура разрезают посередине (рис. 11, а).

Край детали заправляют в рубильник машины с зигзагообразнойстрочкой и строчат швом вподгибку с закрытым срезом (рис. 11,б), при отсутствии специальной лапки строчку прокладывают со стороны подогнутого края, а припуск шва около строчки подрезают (рис. 11, в).

Края деталей фигурной формы или прямые из легкорастягивающихся тканей перед застрачиванием необходимо заметывать, подгибая срезы на 0,5— 0,7 см и прокладывая строчку на расстоянии 0,2—0,4 см от сгиба, или заутюживать.

Край детали застрачивают настачивающей маши и е с помощью специальной лапки-рубильника узким швом вподгибку, при отсутствии специальной лапки — двойной строчкой (рис. 11,г). Для этого срез детали перегибают в сторону изнанки на 0,3—0,5 см и застрачивают на расстоянии 0,15—0,2 см от сгиба, подогнутый край около строчки подрезают, подгибают вторично на 0,2— 0,3 см и застрачивают.

При обработке среза окантовкой припуском отлетной край оборки отгибают на лицевую сторону на 1,2 см и застрачивают на расстоянии 0,1—0,3 см в зависимости от толщины ткани, затем подогнутый край отворачивают наизнанку от сгиба, плотно огибая шов. Срез подгибают внутрь так, чтобы подогнутый край закрывал машинную строчку, и подшивают потайными стежками. Частота стежков три-четыре в 1 см строчки.

При обработке среза окантовкой основной или отделочной тканью полоску для окантовки выкраивают под углом 45 ° к нитям основы или утка. С целью экономного расходования ткани полоска для окантовки может состоять из нескольких частей. Части полоски складывают лицевыми сторонами внутрь и стачивают так, чтобы строчка проходила по нити основы (рис. 11,д). Край детали обрабатывают на машине со специальным приспособлением (одной строчкой, рис. 11, е) с подгибом срезов полоски внутрь.

При отсутствии специального приспособления полоску для окантовки сначала оттягивают по всей длине, затем накладывают на изнанку оборки лицевой стороной вниз (рис. 11,ж), уравнивают срезы, притачивают на расстоянии от срезов в зависимости от ширины канта (ширина шва должна быть меньше канта в готовом виде на 0,1—0,2 см). Полоску отгибают на лицевую сторону, огибая срезы шва, срез полоски подгибают внутрь так, чтобы подогнутый край перекрывал строчку притачивания на 0,1—0,2 см, и настрачивают на расстоянии 0,1 см от подогнутого края полоски.

При изготовлении по индивидуальным заказам край оборки может быть обработан полоской без строчки по канту (рис. 11,з). В этом случае полоску для канта накладывают на лицевую сторону оборки лицевой стороной вниз, уравнивают срезы, приметывают и притачивают на расстоянии в зависимости от ширины канта (ширина шва должна быть равна ширине канта в готовом виде — 0,3— 0,4 см). Полоску отгибают наизнанку, огибая срез шва, срез подгибают внутрь так, чтобы подогнутый край перекрывал строчку притачивания на 0,1—0,2 см, заметывают и закрепляют машинной строчкой с лицевой стороны в шов притачивания полоски или подшивают вручную потайными стежками. Частота стежков три-четыре в 1 см. Нитки заметывания удаляют, край оборки приутюживают.

При обработке среза оборки полоской, сложенной вдвое (рис. 11, и), части полоски соединяют так же, как указано выше. Если концы обрабатываемой оборки при дальнейшей обработке не будут входить в швы других деталей, то поперечные срезы полоски перегибают в сторону изнанки на 1 см и заутюживают. Затем полоску складывают вдоль посередине изнанкой внутрь и приутюживают.

Подготовленную полоску накладывают на лицевую сторону оборки, уравнивают срезы и притачивают со стороны полоски на расстоянии в зависимости от ширины канта. Затем полоску отгибают наизнанку, огибая шов и подгибая срез внутрь так, чтобы сгиб полоски на изнанке закрывал шов ее притачивания, и строчат с лицевой стороны оборки в шов притачивания полоски. Подогнутые края полоски в концах сборки подшивают вручную потайными стежками (восемь—десять стежков на каждый конец) или застрачивают машинной строчкой на расстоянии 0,1 см от края. После обработки отлетного края оборку приутюживают.

Притачиваемый срез обметывают на специальной машине. Затем по этому краю на одно- или двухигольной машине со специальной лапкой прокладывают две строчки для образования сборок или строчат без специальной лапки двумя параллельными строчками со слабо затянутыми стежками. Расстояние от края до первой строчки 0,4—0,7 см, до второй — 0,5—1 см. Нижние строчки стягивают. Образовавшиеся на детали сборки распределяют равномерно по всей длине. Длина края после образования сборки должна соответствовать длине намеченной линии или детали, к которой будет притачана оборка.

При изготовлении оборок с мягкими незаутюженными складочками сначала размечают складочки, затем их закладывают по намеченным линиям или рассечкам (при изготовлении по индивидуальным заказам заметывают), а затем застрачивают на расстоянии 0,5—1 см от края так, чтобы эта строчка при дальнейшей обработке попала в шов и не была видна с лицевой стороны.

Оборку с выступающим краем (рис. 11, к) выкраивают с припуском на обработку. От отлетного края оборки откладывают ширину оборки в готовом виде с учетом выступающей части, остальную часть по ширине (1,5—2 см) отвертывают наизнанку, заметывают, приутюживают и намечают линию притачивания. После этого на одно- или двухигольной машине со специальной лапкой для образования сборок прокладывают две параллельные строчки, отступив от линии притачивания в обе стороны по 0,2—0,3 см. Сборки распределяют равномерно по всей длине.

Для получения фигурного края оборки сметочными стежками прокладывают зигзагообразную строчку с расстоянием между углами зигзага 1,5—2 см, при этом один конец строчки закрепляют, а другой подтягивают по всей длине, оформляя край и сборку. Ширина фигурного края оборки зависит от модели.

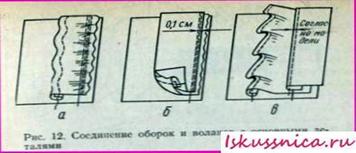

Соединение оборок и воланов с основными деталями. Оборки и воланы могут быть притачаны, настрочены и втачаны между двумя деталями или в припуск складки.

На лицевой стороне основной детали намечают линию притачивания оборки. Оборку накладывают на лицевую сторону основной детали лицевой стороной вниз (в противоположную сторону от расположения ее в готовом изделии), приметывают и притачивают со стороны оборки или волана, распределяя сборки равномерно по всей длине. Ширина шва со стороны оборки 0,7—1 см. Оборку отгибают вниз, шов приутюживают.

Основная деталь может состоять из двух частей, в шов соединения которых по модели должна быть вложена оборка или волан. Оборку или волан накладывают на лицевую сторону одной части детали, уравнивают срезы и притачивают со стороны оборки или волана по второй строчке образования сборок (рис. 12,а). При этом следят, чтобы сборка располагалась равномерно и деталь не закладывалась складками.

Ширина шва 1 см. Затем часть детали с притачанной оборкой или воланом складывают с другой частью детали лицевыми сторонами внутрь (рис. 12,б), располагая оборку или волан посередине, сметывают, совмещая срезы, и стачивают,...

располагая строчку на расстоянии 0,1 см за строчкой притачивания оборки или волана. Ширина шва 1,3—1,5 см. Детали раскладывают на стороны, шов отгибают и заутюживают в сторону, противоположную от расположения оборки или волана.

При соединении частей детали накладным швом (рис. 12, б) срез второй части детали подгибают на 1,5—2 см по намеченной линии в сторону изнанки, заметывают или заутюживают, накладывают на деталь с притачанной оборкой или воланом, наметывают, а затем настрачивают так, чтобы строчка притачивания оборки или волана не была видна с лицевой стороны.

Если край оборки или волана входит в складку основной детали, то оборку или волан накладывают на лицевую сторону основной детали лицевой стороной вверх, приметывают по намеченной линии и притачивают.

Ширина шва со стороны оборки 0,4—0,6 см. После этого основную деталь перегибают по краю оборки, складывают лицевой стороной внутрь и стачивают складку, отступив от строчки притачивания оборки или волана на 0,1 см. Детали раскладывают, шов отгибают или заутюживают в противоположную сторону от расположения оборки или волана.

Оборку с выступающим краем накладывают на лицевую сторону основной детали лицевой стороной вверх, приметывают по намеченной линии, а затем настрачивают.

Рюши. Рюш отличается от оборки тем, что в нем обрабатывается не один, а оба долевых среза. Рюш бывает простой и фасонный. Срезы рюша обрабатывают теми же способами, что и срезы оборки.

Для простого рюша выкраивают полоску ткани под углом 45° к нити основы или по поперечной нити шириной 3,5—4 см, длиннее линии притачивания в полтора раза. После обработки срезов рюша по его середине прокладывают две строчки на одно- или двухигольной машине со специальной лапкой для образования сборок.

Расстояние между строчками 0,2 см. При отсутствии специальной лапки прокладывают две параллельные строчки со слабо затянутыми стежками.

На рюше образуют сборки, вытягивая нижние нитки строчек, сборки распределяют равномерно по длине. Красивым украшением являются рюши с фигурными краями. Для получения рюша с фигурным краем (рис. 13, а) прокладывают зигзагообразную строчку с расстоянием между углами зигзага 1—2 см в зависимости от модели, структуры ткани.

Для фасонного рюша (рис. 13,б) выкраивают поперечную полоску из основной или отделочной ткани шириной 3,5—4 см, а длиной, в три раза большей линии притачивания, обрабатывают срезы, размечают и закладывают байтовые складки шириной 2 см в готовом виде. Каждую складку сметывают и раскладывают на две стороны и закрепляют одной сметочной строчкой посередине. Подготовленную таким образом полоску можно соединять с изделием.

Для получения рюша более сложной формы долевые обработанные края каждой складки скрепляют посередине ручными стежками, делая три-четыре стежка в каждой закрепке.

После образования сборок рюш накладывают на основную деталь, совмещая середину рюша с намеченной линией, и настрачивают одной строчкой посередине между строчками для образования сборок (рис. 14), равномерно распределяя сборки. Нитки строчек, образующих сборки, удаляют или оставляют, если это требуется по модели. При удалении ниток сначала выдергивают нижнюю, рассекая ее в нескольких местах через 5—7 см, а затем верхнюю.

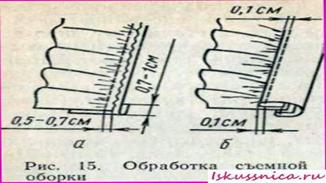

Съемные оборки, воланы. Для обработки внутреннего края съемных оборок или воланов выкраивают долевую или поперечную полоску из основного или отделочного материала. Край окантовывают швом с закрытым срезом одинарной или вдвое сложенной полоской.

Обработку одинарной полоской производят следующим образом. Если оборка представляет собой замкнутую деталь, то концы оборки стачивают, шов заутюживают или разутюживают в зависимости от вида ткани и модели. Концы полоски также стачивают. Ширина шва 0,5—0,7 см. Шов в изделиях из хлопчатобумажных тканей раскладывают на две стороны, а в изделиях из шерстяных и шелковых тканей разутюживают.

Полоску накладывают на изнанку оборки лицевой стороной вниз (при изготовлении по индивидуальным заказам приметывают) и притачивают, распределяя сборки или складочки равномерно по всей детали (рис. 15,а).

Ширина шва 0,5—0,7 см. Шов расправляют. Если внутренний край оборки обрабатывают по незамкнутому контуру, то концы полоски перегибают в сторону изнанки на 0,7—1 см. Полоску отгибают на лицевую сторону, плотно огибая шов; срез полоски подгибают внутрь так, чтобы подогнутый край закрывал строчку притачивания, и настрачивают на расстоянии 0,1 см от подогнутого края (рис. 15,б).

Обработку в двое сложенной полоской осуществляют следующим образом. При обработке внутреннего края оборки, представляющей собой замкнутую деталь, сначала стачивают концы полоски. Ширина шва 0,5—0,7 см.

Шов разутюживают. Полоску перегибают пополам вдоль посередине, уравнивают срезы и приутюживают. Если внутренний край оборки обрабатывают по незамкнутому кругу, концы полоски подгибают внутрь на 0,5—0,7 см. Полоску накладывают лицевой стороной на лицевую сторону оборки, уравнивая срезы (при изготовлении по индивидуальным заказам приметывают), и притачивают, распределяя сборки равномерно.

Ширина шва 0,5—0,7 см. Затем полоску отгибают наизнанку, плотно огибая шов (в индивидуальном производстве заметывают), а затем прострачивают, прокладывая строчку с лицевой стороны в шов притачивания полоски.

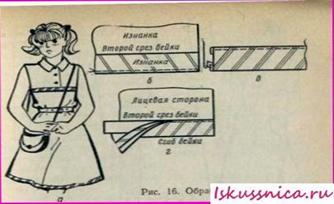

Бейки. Бейки — это полоски из основного материала или из отделочной ткани. Применяют бейки для отделки женских и детских изделий (рис. 16,а). Бейки бывают одинарные и двойные. Они могут быть притачными и на-строчными и реже втачными.

Располагают бейки в изделии горизонтально, вертикально, по овальным и фигурным линиям. Бейкой также можно обтачивать и края деталей. Выкраивают бейки под углом 45° к нити основы долевыми поперечными или подкройными по форме детали в зависимости от модели. Ширина бейки также зависит от модели. С целью экономного расходования ткани бейки могут составлять из нескольких частей.

Если бейка выкроена из нескольких частей, части стачивают так, чтобы строчка проходила по нити основы. Ширина шва 0,5—0,7 см. Швы разутюживают. Бейку приутюживают, одновременно оттягивают, придавая ей форму в соответствии с моделью.

Подготовленную одинарную бейку накладывают лицевой стороной на изнанку детали, уравнивают срезы, а затем обтачивают (рис. 16,б). В индивидуальном производстве бейку предварительно приметывают. Ширина шва 0,5—0,7 см. Если шов выполнен по овальной или фигурной линии, в местах, где при дальнейшей обработке шов может затягивать, его надсекают, не доходя до строчки обтачивания на 0,1 см. Затем бейку отгибают на лицевую сторону, край приутюживают, образуя кант из бейки шириной 0,1 см или располагая шов на сгибе.

Свободный срез бейки подгибают на 0,5—0,7 см внутрь, заметывают, приутюживают и настрачивают на расстоянии 0,1 см от края (рис. 16, в). Нитки заметывания удаляют и еще раз приутюживают обработанный край изделия.

Если линия настрачивания бейки прямая или плавная, то бейку настрачивают без предварительного наметывания.

Второй срез бейки может быть заутюжен до притачивания бейки к детали. Чтобы бейка в готовом виде по всей длине была одинаковой ширины, заготовляют полоску из плотной бумаги длиной 20—25 см, шириной уже бейки в готовом виде на 0,5 см. После выворачивания бейки на лицевую сторону заготовленную полоску вкладывают между основной деталью и бейкой, срезом бейки огибают край бумажной полоски и слегка приутюживают (рис. 16, г). После этого край бейки заметывают и настрачивают так, чтобы край полоски не попал под

строчку.

Двойную бейку складывают вдоль посередине изнанкой внутрь, уравнивают срезы и приутюживают сгиб. Подготовленную бейку накладывают на изнанку детали, уравнивая срезы, приметывают, а затем притачивают. Ширина шва 0,5—0,7 см. Шов в местах, где при дальнейшей обработке он может затягивать, надсекают, не доходя до строчки на 0,1 см. Бейку отгибают на лицевую сторону, приутюживают. Свободный край бейки настрачивают.

Втачные бейки.

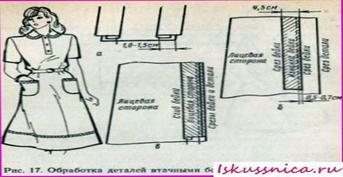

Бейку складывают с деталью лицевыми сторонами внутрь, приметывают и притачивают (рис. 17, а). Ширина шва 1 —1,5 см. Шов отгибают в сторону основной детали.

Если один срез одинарной бейки входит в шов соединения деталей, то обработку производят следующим образом. На основной детали с лицевой стороны намечают линию расположения бейки. Основная деталь может быть выкроена уже на ширину бейки в готовом виде (например, при обработке воротника). Бейку накладывают по намеченной линии на лицевую сторону детали лицевой стороной вниз (от намеченной линии в противоположную сторону расположения бейки в готовом виде), приметывают и притачивают. Ширина шва 0,5—0,7 см (рис. 17,б).

Бейку отгибают в сторону среза, закрывая шов притачивания, заутюживают и настрачивают от сгиба бейки на ширину ее в готовом виде плюс 0,2—0,3 см (рис. 17, в). После этого две основные детали складывают лицевыми сторонами внутрь, уравнивают срезы и стачивают, при изготовлении по индивидуальным заказам детали предварительно сметывают. Ширина шва 1 — 1,5 см. Строчка настрачивания среза бейки должна попасть в шов стачивания основных деталей.

Настрочные бейки.

Части двойной бейки стачивают, а если бейку соединяют с изделием по замкнутому контуру, то стачивают и ее концы. Швы разутюживают. Затем бейку складывают вдоль посередине изнанкой внутрь, уравнивают срезы, приутюживают сгиб, одновременно оттягивают или сутюживают края в соответствии с конфигурацией обрабатываемой детали. На основной детали намечают линию. Бейку накладывают на лицевую сторону основной детали срезами к намеченной линии и притачивают.

Ширина шва 0,5—0,7 см. В индивидуальном производстве бейку предварительно приметывают. Бейку отгибают, закрывая шов притачивания, приутюживают (при изготовлении по индивидуальным заказам предварительно заметывают) и настрачивают по краю бейки.

Двойную бейку с отлетным краем обрабатывают следующим образом. Полоску ткани для бейки складывают посередине лицевой стороной внутрь, уравнивая срезы, стачивают и одновременно выворачивают с помощью специального приспособления. Ширина шва 0,5—0,7 см. Бейку расправляют и приутюживают, располагая шов на сгибе. Затем бейку накладывают на основную деталь по намеченной линии и настрачивают по краю бейки (по обтачанному краю).

Одинарные бейки соединяют с основной деталью по намеченным линиям. Подготовленную бейку накладывают на лицевую сторону основной детали лицевой стороной вниз, срезом к намеченной линии, и притачивают. Ширина шва 0,7 см.

Бейку отгибают, закрывая шов притачивания, срез бейки подгибают на 0,7 см внутрь и приутюживают, а затем настрачивают по краю (рис. 18). При изготовлении по индивидуальным заказам срез бейки предварительно заметывают. В массовом производстве второй срез заутюживают перед притачиванием ее к основной детали.

Изучение сварных соединений в швейном производстве

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны легкость, красивый внешний вид, водостойкость, несминаемость, легкость ухода, невысокая цена. Для изготовления плащей, накидок широко используют пленочные материалы из пластифицированного поливинилхлорида, полиэтилена, полиамида. Они водостойки, эластичны, мягки и дешевы. Для спецодежды, курток и пальто применяют материалы с покрытием. В качестве основы такие материалы могут иметь ткани из хлопчатобумажных и искусственных волокон, а также трикотажные полотна. При ниточных соединениях этих материалов снижается прочность их по линии шва и изделие становится водопроницаемым. Поэтому соединения деталей изделий из перечисленных материалов осуществляют свариванием. Помимо этого свариванием соединяют детали изделий из тканей и трикотажных полотен, содержащих натуральные и вискозные волокна в смеси с термопластичными. Одной из особенностей синтетических волокон, и полимеров вообще, является их термопластичность. На использовании этого свойства основан способ безниточного соединения деталей одежды — сварка. Сварка представляет собой технологический процесс образования неразъемного соединения путем доведения соединяемых поверхностей в зоне контакта тканей до вязкотекучего состояния с последующей фиксацией. Сварка это — процесс самослипания термопластичных материалов под действием тепла и давления. Использование ниточных соединений для таких материалов нерационально, так как процесс шитья затруднен, изделия с ниточными швами не обладают достаточной прочностью и водостойкостью. Клеевые соединения здесь тоже непригодны, так как материал сам термопластичен, а поэтому горячее прессование невозможно. При изготовлении изделий из термопластичных пленочных материалов (пластифицированного поливинилхлорида, полиэтилена, полиамида) используются сварные соединения. В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую. До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки. Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации. Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды. Ультразвуковая сварка осуществляется за счет воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Сварка ультразвуком обладает рядом особенностей: – тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала; – сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям; – подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах; – сваривать можно различные термопласты; – появляется возможность механизации и автоматизации процессов сварки; – производственные процессы характеризуются экономичностью и чистотой. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами. Наибольший интерес представляет использование ультразвукового метода для безниточного крепления пуговиц к одежде из тканей (так называемый способ «комби-текс»). Специальные пуговицы на ножках из термопластического материала устанавливаются на ткань и прижимаются сверху металлической пластиной, а снизу — металлическим излучателем УЗ-колебаний. При одновременном воздействии на пуговицу УЗ-колебаний и давления, материал ее ножки нагревается до вязкотекучего состояния и проникает в структуру ткани, а затем формируется на другой ее стороне. Таким образом сварка в швейном производстве открывает огромные возможности механизации и автоматизации. Так, при обработке петель рост производительности труда составляет 150–200 % по сравнению с ниточным способом. В сварных швах не допускается стягивание, растяжение, посадка материала, прожоги, несоединенные места, продавливание, перекосы, смещения, загрязнения. Концы сварных соединений дополнительно не закрепляются. Исходя из этого можно прийти к выводу что сварные соединения швейных изделий являются наиболее трудосберегающей и высокопроизводительной технологией в швейной промышленности. С применением такой технологии можно достичь больших результатов развития производства рентабельной, эстетичной, конкурентоспособной и доступной по цене продукцией для населения.