Классификация машин и технологических схем тепловой обработки кормов Тепловой обработке подвергаются картофель, пищевые отходы, грубые и концентрированные корма. Цель обработки -- повышение усвояемости и стерилизации.

Установки для тепловой обработки кормов можно классифицировать по следующим признакам:

- 1. По конструкции -- запарочные чаны. Запарники-мялки, запарники-смесители (С-2; С-7; С-12; ВК-1; АПС-6); картофелезапарочные агрегаты (ЗПК-3; АЗК-3, F-405А).

- 2. По способу действия -- периодического (ЗПК-4; все смесители) и непрерывного (АЗК-3, F-405А).

- 3. По источнику тепла -- паровые, электрические.

- 4. По роду использования -- стационарные (ЗПК-4; АЗК-3, все смесители) и передвижные (F-405А).

- 5. По режимам обработки -- при режимном давлении и повышенном (обработка пищевых отходов, баротермокамеры для соломы).

- 6. По назначению -- для картофеля, грубых кормов и пищевых отходов.

К кормозапарникам предъявляют следующие требования: возможность механизации загрузки и выгрузки продукта, равномерность прогрева всего продукта, минимальный расход энергии на запаривание, безопасность и удобство обслуживания, надежность работы, продукт не должен загрязняться посторонними примесями.

В настоящее время наибольшее распространение получили устройства, использующие в качестве теплоносителя пар. Для его производства промышленность выпускает котлы-парообразователи, работающие на жидком (КВ-200МЖ, КЖ-500, КЖ-1500, Д-721) и твердом топливе (КТ-500, КВ-300МТ, КТ1000

Технологические схемы, по которым осуществляется тепловая обработка кормов, могут быть самыми разнообразными и зависят как от назначения агрегата, так и от зоотехнических требований на конечный вид продукта.

Наиболее распространенные схемы: для картофеля -- мойка > запаривание > мятие > охлаждение > смешивание, для грубых кормов > измельчение > добавление химреактивов > запаривание > выдержка > смешивание с другими компонентами, для кормовых смесей -- измельчение > запаривание.

Если тепловой обработке необходимо подвергать сухой корм (солома, мякина, концентраты), его предварительно замачивают для повышения теплопроводности и ускорения процесса нагрева до заданной температуры.

Пусть нам необходимо увлажнять корм перед запариванием от влажности W0 до Wк.

Pc = Q(1-W0) кг,

где Q -- исходное количество обрабатываемого корма, кг.

Повышение влажности корма связано с увеличением расхода тепловой энергии на его обработку, поскольку нагревать до заданной температуры нужно будет не Q кг продукта, а еще и Рg кг воды. Поэтому увлажнение кормов должно быть минимальным. Солому лучше всего пропаривать в рыхлом состоянии. Тогда пар свободно достигает каждой соломины и быстро ее нагреет. Выдерживать нагретую солому лучше в уплотненном виде, чтобы она не остывала быстро. Концкорма лучше запаривать с непрерывным перемешиванием. При этом будет происходить быстрое и равномерное его прогревание.

Картофель имеет достаточную пористость для прохода пара, поэтому его запаривают в чанах, заполненных доверху. Образовавшийся при запаривании картофеля конденсат удаляют, так как он содержит вредное для здоровья животных вещество -- соланин.

В технологическом процессе участвуют продукт и теплоноситель, поэтому непременным условием процесса является агрегатирование технологических машин с теплообразователем. В качестве источников тепла используют паровые котлы, теплогенераторы на жидком топливе, электронагреватели и др.

При использовании машин и оборудования для тепловой обработки кормов особое внимание нужно уделять технике безопасности. Паровые и водогрейные котлы и установки должны иметь действующую, исправную аппаратуру (водомерные стекла, манометры, предохранительный клапан, паропроводы, вентили и др.).

Необходимо поддерживать требуемый уровень воды в котлах, не допуская его снижения за красную черту на водомерном стекле. Нельзя увеличивать груз предохранительных клапанов с целью повышения давления пара. Запрещаются подача воды в водяные предохранители при работе котла, пуск пара в запарники и при открытых крышках, снятие крышек до перекрытия подачи пара, работа без предохранительных рукавиц.

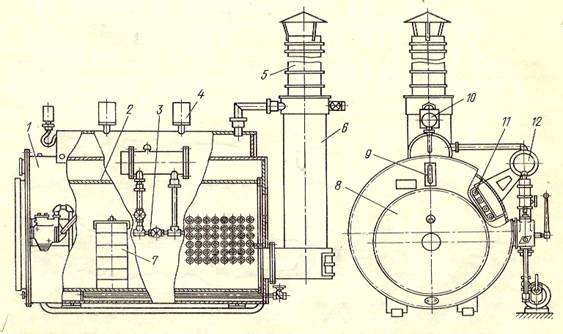

Конструкции машин для тепловой обработки кормов. Выпускают котлы-парообразователи с вертикальным и горизонтальным расположением котла. Наибольшее распространение получили котлы типа КВ (рис.13). Такой котел состоит из жаровой трубы и корпуса, соединенных торцовыми стенками фланцами. Пространство между ними (водяная камера) имеет объем 1,28 м3, из которых 0,23 м3 приходится на паровое пространство в верхней части котла. Жаровая камера оборудована топочным устройством и в противоположной части системой конвективных труб, заполненных водой из водяной камеры и омываемых снаружи топочными газами. По верху котла проходит паросборник, на котором размешены предохранительные клапаны, манометр и пароотвод, подключенный к пароперегревателю, находящемуся в жаровой камере. Топка, поддувало и водомерное стекло расположены на передней стенке котла, на задней стенке крепится дымоотводная труба.

Рис. 1 Котел - парообразователь КВ-300М: 1 -наружный барабан; 2 -жаровая труба; 3 -система питания; 4 -предохранительный клапан; 5 -дымовая труба; 6 -пароперегреватель; 7 -стабилизатор пламени; 8 -фронтальная плита; 9 -водоуказатель; 10 -электроконтактный манометр; 11 -водонагревательное устройство; 12 -регулятор уровня воды в котле

Для питания котла водой служит подпиточный насос. С целью предварительного подогрева вода проходит через водоподогреватель в дымовой трубе.

Котел КВ-3ООМ (рис. 2.17) выпускается в двух вариантах: для работы на твердом и на жидком топливе. Он снабжен системой автоматики для прекращения подачи топлива в форсунку (горелку) при снижении уровня воды и возрастании давления пара. Котлы на твердом топливе имеют автоматику, управляющую работой системы подачи воздуха в топку.

Запарник и смесители Приготовление кормовых смесей влажность 65...80% и запаривание кормов проводят с помощью запарников-смесителей типа С-2, С12 и др. Запарник и смесители относятся к аппаратам периодическою действия. Для работы этих агрегатов необходимо предварительное измельчение компонентов кормовой смеси.

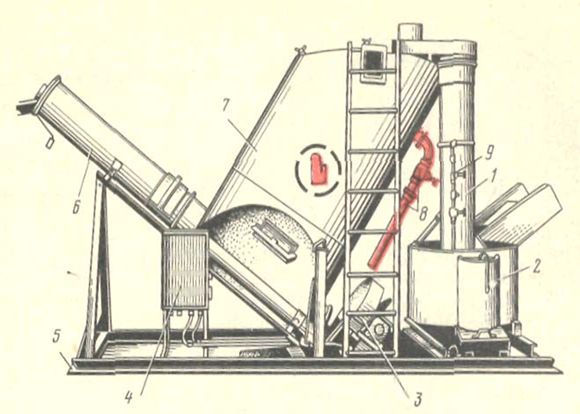

Запарник-смеситель С-2 (рис. 2.18) состоит из корпуса, двух мешалок, выполненных в виде валов с лопастями, расположенными по винтовой линии, выгрузного и загрузочного транспортеров закрытого типа, электропривода и шкафа управления. Перераспределяющее устройство, расположено по обе стороны корпуса. Рабочий процесс смешивания осуществляется при последовательной загрузке компонентов смеси при работающих мешалках. При запаривании загрузочный и выгрузной люки должны быть закрыты. Длительность процесса составляет 30... 75 мин в зависимости от вида корма и её предварительной измельченности. По окончании запаривания в корм добавляют компоненты, не нуждающиеся в тепловой обработке, и перемешивают продукт. Выгрузку проводят при помощи выгрузного шнека, имеющего общий привод с мешалками, на выгрузной транспортер. Привод мешалок и шнека осуществляется от электродвигателя мощностью 5,5 кВт через редуктор. На приводе загрузочного и выгрузочного транспортеров установлены двигатели мощностью 1,1 кВт каждый. Ёмкость (объемом в 3 м3) обеспечивает производительность С-2 на смешивании 3.5... 8,7 т/ч, а на запаривании почти 2 т/ч. Рабочее давление пара не должно превышать 0,14 МПа. Удельный расход пара составляет 0,23 кг на 1 кг продукта. Масса запарника 2790 кг; габариты

Рис. 2 Устройство запарника ЗПК-4 1-шнек; 2-мойка: 3-привод выгрузного и мяльного шнеков; 4-силовой шкаф; 5-рама; 6-корпус шнека; 7-запарный чан; 8-паропровод с вентилем; 9-водопровод

Обслуживает агрегат один рабочий.

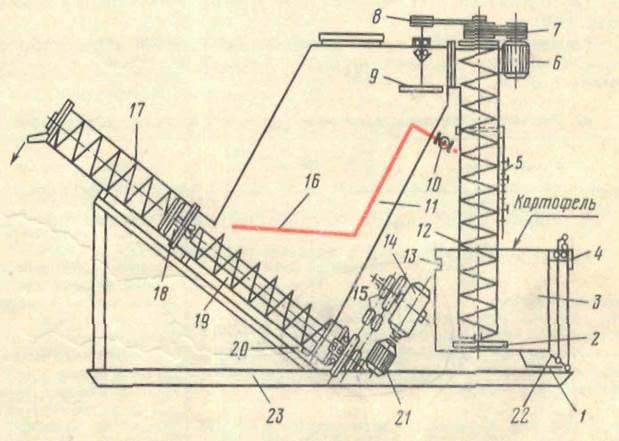

Запарник ЗПК-4 состоит из рамы, на которой установлены мойка с вертикальным шнеком, запарный чан с выгрузным и мяльным транспортерами, а также электродвигателей с приводными устройствами, водо - и пароподводящих систем. Продукт, поступающий в мойку, приводится в движение потоком воды, который создается вращением активатора. При трении клубней друг о друга отделяются загрязнения, которые вместе с камнями, отброшенными активатором, собираются в камнесборнике и периодически удаляются в канализационную систему через его люк. Отмытый продукт захватывается вертикальным шнеком и Рис. 3 Принципиальная схема запарника ЗПК-4: 1 -камнесборник; 2 -активатор; 3 -мойка; 4 -рукоятка заслонки дна камнесборника; 5 -водопровод; 6 -электродвигатель мойки; 7 -клиноремённая передача; 8 -привод распределительного диска; 9 -распределительный диск; 10 -вентиль паропровода; 11 -запарный чан; 12 -шнек мойки; 13 -окно; 14 -редуктор; 15 -передаточный механизм; 16 -коллектор-парорапределитель; 17 -шнек-мялка; 18 -ножи мялки; 19 -выгрузной шнек; 20 -конденсатоотвод; 21 -электродвигатель; 22 -шарнирный люк грязекамнесборника; 23 -рама

Чистый картофель из шнека поступает на вращающийся распределительный диск и равномерно заполняет запарный чан. Заполнение прекращают по достижении продуктом уровня смотрового окна. Мойка может также отключаться автоматически устройством распределительного диска при полной загрузке запарника. Включая при помощи вентиля на пароподводящем устройстве подачу пара, картофель запаривают в течение 15...20 мин, мосле чего включают на 5...7 мин мойку для выгрузки из нее в чан остатков продукта. Пар, выходя из коллектора через толщу продукта, конденсируется и стекает в конденсатоотвод, снабженный затвором. Пар, выходящий из конденсатоотвода, указывает на окончание запаривания; процесс продолжается 40...45 мин. После этого включают выгрузное и мяльное устройства. Шнек выгрузного устройства подает продукт под воздейст-вие шести ножей, расположенных в начале мяльного шнека. Последний доводит картофель до пюреобразного состояния и выгружает готовый продукт из машины. Объем запарного чана позволяет загрузить в него до 1600 кг картофеля. Производительность запарника составляет около 1000 кг/ч; мощность электродвигателя 4.4 кВт; удельный расход пара на запаривание 1 кг картофеля 0,16...0,19 кг; габариты агрегата 4700 Ч 1520 Ч 2780 мм; масса 1180 кг. Техническое обслуживание запарников-смесителей в основном сводится к очистке рабочих органов и емкости от остатков продукта, промывке и смазке трущихся частей механизма, подтяжке креплений, периодической смене масла в редукторах и контролю за уровнем смазки. Перед началом работы проверяют машину на холостом ходу, убедившись предварительно в отсутствии посторонних предметов в сборочных единицах. Рабочее давление пара не должно превышать установленное.

Задача приготовления кормов к скармливанию заключается в том, чтобы уменьшить потери энергии корма путем повышения его питательной ценности, поедаемости, переваримости и усвоения животными.

Обработка кормов значительно расширяет возможность использования различных кормовых смесей с применением в качестве компонентов малоценных грубых кормов, отбросов и отходов сельхозпроизводства, предприятий общественного питания и пищевой промышленности и др. Кормосмеси охотнее поедаются животными. В результате продуктивность животных увеличивается на 7—10%, а расход корма на единицу продукции снижается на 15—20%, что позволяет экономить зерно и комбикорма.

Грубые корма, силос и сенаж содержат большое количество труднопереваримой клетчатки. Без предварительной обработки они неохотно поедаются и плохо усваиваются животными. Для повышения качества грубые корма подвергают механической, тепловой, химической и биологической обработкам, используя отдельные машины и комплекты оборудования. Это измельчители грубых кормов ИГК-ЗОБ и «Волгарь-5», измельчитель-смеситель кормов ИСК-3, измельчители-дробилки ИРТ-165 и ДИП-2, соломосилосорезка РСС-6Б и др.

В условиях интенсивного развития животноводства на промышленной основе главным направлением кормоприготовления на ближайшую перспективу следует считать производство полноценной кормовой смеси из различных компонентов в цехах, расположенных на животноводческих фермах и комплексах. При этом значительно сокращаются затраты труда и себестоимость кормовых смесей.

Кормоцех классифицируют по ряду признаков.

1. По назначению их подразделяют на универсальные — для нескольких отраслей животноводства и специализированные — для одного вида животных или птицы.

2. По виду приготовляемых кормов различают кормоцехи для получения полнорационных комбикормов, для приготовления влажных кормосмесей, а также гранулированных и брикетированных кормосмесей на основе грубых кормов.

3. По технологии приготовления кормов различают кормоцехи для тепловой, химической и биологической обработок кормов. Сюда же относятся и кормоцехи для обработки соломы, приготовления смесей с использованием пищевых отходов, приготовления амидоконцентратных добавок и др.

4. По принципу работы кормоцехи могут быть с непрерывным приготовлением и выдачей кормовых смесей и периодического действия. К первому типу относятся кормоцехи по производству сухих кормосмесей и влажных смесей без тепловой и химической обработки. Они работают на качественном сырье, отличаются высокой производительностью и устойчивостью технологического процесса.

Большинство кормоцехов работает по принципу периодического действия. В них можно приготовлять кормовые смеси, совмещая тепловую, биологическую и химическую обработку компонентов.

Кормоцехи для приготовления комбинированных кормов и влажных кормосмесей располагают несколькими технологическими линиями, включающими группу машин по выполнению технологического процесса обработки и подачи материала. Крупные кормоцехи имеют технологические линии грубых кормов, корнеклубнеплодов, концентратов, силоса и сенажа, питательных растворов и добавок, минеральных добавок, подготовки и выдачи готовой продукции и др.

Системой машин предусмотрен целый ряд комплектов техники и оборудования для всех видов кормоцехов и технологических линий, используемых на фермах и комплексах с различным поголовьем скота и птицы.

Более подробно остановимся на кормоцехе КОРК-15. Комплекс оборудования кормоцеха КОРК-15 для приготовления влажных кормосмесей крупному рогатому скоту поставляется потребителю в трех вариантах: КОРК-15 (в комплексе с ОМК-2) для приготовления кормовых смесей с внесением карбамида и меляссы; КОРК-15-1 (без ОМК-2); КОРК-15-2 с линией термохимической обработки.

В состав КОРК-15 входят линии соломы, сенажа, сенажа и силоса, корнеклубнеплодов, концентрированных кормов, обогатительных добавок (ОМК-2), термохимической обработки соломы (ЛОС-1), а также линии сбора, смешивания и выдачи готовой продукции.

Технологический процесс приготовления смесей в кормоцехах протекает по следующей схеме.

Солома подается в приемный бункер питателя соломы, откуда поступает на транспортер, который направляет ее в измельчитель. После измельчения солома загружается в камеру термической обработки соломы, а из нее поступает на сборный транспортер.

Силос из самосвального транспортного средства выгружается в бункер питателя силоса, откуда через дозирующие битеры подается на транспортер точной дозировки силоса, а затем на сборный транспортер.

Корнеклубнеплоды загружаются в бункер, откуда транспортером перемещаются в мойку-измельчитель, где очищаются и измельчаются до нужных размеров. Из мойки-измельчителя корнеклубнеплоды поступают в бункер-дозатор сочных кормов, а затем на сборный транспортер. Концентрированные корма из бункера па транспортеру поступают в бункер-дозатор, а с него — в сборный транспортер.

Меляссу и водный раствор карбамида приготавливают в смесителе и вводят в кормосмесь через форсунки в измельчителе.

Все компоненты рациона по сборному транспортеру поступают в измельчитель-смеситель, где тщательно измельчаются и перемешиваются. Готовая смесь выгружается транспортером в кормораздатчик готовой продукции. Оборудование имеет производительность 15 т/ч и используется на молочно-товарных фермах и комплексах на 800—2000 голов, а также на откормочных фермах с поголовьем до 5000 голов крупного рогатого скота.