1) непоточный: Признаки:-все рабочие места располагаются по однотипным группам оборудования, без определенной связи с последовательностью выполнения операций

-на рабочих местах обрабатываются разные по конструкции и технологии ихготовления предметы труда, т.к. их выпуск исчисляется единицами

-технологическое оборудование, в основном, универсальное

-детали перемещаются в процессе изготовления сложными маршрутами, в связи с чем возникают большие перерывы в обработке из-за ожидания на промежуточных складах и в подразделениях ОТК

Применяется в условиях единичного производства

2) поточный Является наиболее совершенным по своей четкости и законченности. При нем предмет труда следует по установленному кратчайшему маршруту с заранее зарегистрированным темпом.

Основные признаки: разделение ПП на отдельные операции и длительное их закрепление за определенным рабочим местом специализация каждого рабочего места на выполнение определенной операции. согласование и ритмичное выполнение всех операций на основе единого расчетного такта поточной линии. размещение рабочих мест в строгом соответствии с последовательностью выполнения операций ТП. передача обрабатываемых деталей с операции на операцию с min перерывом и при помощи спец транспортных устройств

Основное звено поточного производства – поточная линия (совокупность специализированных рабочих мест, расположенных согласно ТП и выполняющих определенную его часть).

*10). Признаки классификаций поточных линий: 1 по номенклатуре

-постоянно-поточные однопредметные (за этими линиями закрепляется изготовление одного элемента изделия)-постоянно-поточные многопредметные (обраб-ся (собир-ся) несколько наименований изделий, сходных в конструктивном и технологическом отношении без переналадки оборудования)2) по методу обработки закрепленных предметов труда-переменно-поточные линии (поочередная обработка нескольких наименований деталей с переналадкой оборудования при переходе на новый вид изделия)-групповые поточные линии (обработка или сборка нескольких наименований изделий по типовым ТП с общим технологическим маршрутам без переналадки оборудования м использованием групповой оснатки)3) по степени непрерывности производства-непрерывные линии (условие синхронизации ПП выполняется)

-прерывные (прямоточные) линии (не имеют синхронизации операций. На отдельных операциях образуется межоперационный оборотный задел.

Синхронизация – продолжительность каждой операции ТП равна или кратна такту поточной линии. Задел – некоторое количество деталей, которые могут задерживаться между операциями ТП (задел имеет знак «-» – убыток задела по модулю, «+» – увеличивается за опред. кол-во времени) 4) по способу поддержания такта (л. с регламентированным/свободным тактом) 5) по охвату производства: участковые (линия занимает участок в производственном цехе), цеховые, межцеховые и т.д.

Для поточных линий характерно применение специальных транспортных устройств, которые могут выполнять не только функцию перемещения, но и поддержания такта поточной линии. Применяемые ТС делятся на бесприводные (скаты, рольганги, склизы-желоба, тележки) и приводные (подъемно-транспортные механизмы, электрокары, конвейеры) Конвейер – приводное транспортное устройство, кототрое не только перемещает предметы труда с одной операции на другую, но и регулирует такт потока.

Схема поточной линии

L –длина конвейера l – шаг конвейера (расстояние между центрами смежных рабочих мест D – диаметр барабана или зубчатой передачи

А – расстояние между рабочими местами 1. по конструктивным признакам различают:

-ленточные -цепные конвейеры (скребковые, подвесные и т.д.) 2. в завсимости от характера движения: -непрерывного действия -пульсирующего действия

Исходный показатель при проектировании поточной линии – такт поточной линии ( интервал времени, через который с поточной линии сходят смежные изделия):

где Ф – плановый фонд рабочего времени линии за расчетный период с учетом регламентированных перерывов А – объем выпуска продукции за тот же период

где Ф – плановый фонд рабочего времени линии за расчетный период с учетом регламентированных перерывов А – объем выпуска продукции за тот же период

Темп (Т) – величина, обратная такту поточной линии  Кол-во рабочих мест на операции – отношение продолжительности операции к такту поточной линии

Кол-во рабочих мест на операции – отношение продолжительности операции к такту поточной линии  Скорость движения (для непрерывных поточных линий):

Скорость движения (для непрерывных поточных линий):  автоматизированный. Автоматизация – процесс, при котором ПП, ли преобладающая часть операций, требующая физических усилий рабочего, передается машиной и осуществляется без его участия. За рабочим остаются лишь функции наладки, надзора и контроля. 4 направления автоматизации:

автоматизированный. Автоматизация – процесс, при котором ПП, ли преобладающая часть операций, требующая физических усилий рабочего, передается машиной и осуществляется без его участия. За рабочим остаются лишь функции наладки, надзора и контроля. 4 направления автоматизации:

1) внедрение п/автом. и автом. станков с ЧПУ. Позволяет увеличить производительность в несколько раз 2) создание комплексных систем машин с автоматизацией всех звеньев производственного процесса. Пример – автоматическая линия, которая пердставляет собой объединение в единое производительное целое системы машин – автоматов с автоматическими устройствами накопления заделов, удаления отходов и управления.

Схема АЛ  ПУ – пульт управления ЗУ – загрузочное устройство 1,2,3 – станки-автоматы ТУ – транспортирующее устройство ВУ – выгрузочное устройство

ПУ – пульт управления ЗУ – загрузочное устройство 1,2,3 – станки-автоматы ТУ – транспортирующее устройство ВУ – выгрузочное устройство

Значительно шире границы эффективности у автоматических роторных линий, оснащенных специальным оборудованием на основе роторных машин. Автом. роторные линии (АРЛ) полностью исключают транспортные операции, не требуют переналадки пока идет обработка одной и той же детали и дает возможность обработки одновременно нескольких деталей. конструирование и производство промышленных роботов. Критерий функционирования РТК - условия наиболее полной загрузки оборудования. 4) развитие компьютеризации и гибкости производств и технологий.

Гибкость производства – его способность быстро и при min затратах на том же оборудовании переходить на выпуск нового изделия. Основа ГПС – ГПМ.

ГПМ – единица автоматизированного оборудования с ЧПУ, легко переналаживаемая и автономно функционирующая, где процессы загрузки и удаления деталей ведутся с помощью роботов, автоматизированы удаление стружки и замена инструмента, подача СОЖ и диагностика неисправностей. ГПМ легко встраивается в АЛ, ГПС и участки.

*11). Сетевое планирование – одна из форм изображения работ и продолжительности выполнения долгосрочных комплексов при различных видах деятельности предприятия (проектных, плановых, организационных). СП – основа экономических и математических расчетов, графических и аналитических вычислений, организационных и управленческих решений. СП обеспечивает не только изображение, но и моделирование, анализ и оптимизацию проектов выполнения сложных разработок.

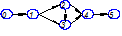

Сетевая модель комплекса работ – ориентированный граф. Граф – условная схема, состоящая из заданных точек или вершин, соединенных между собой определенной системой линий. Отрезки, соединяющие вершины – ребра (дуги) графа.

Ориентированный – граф, на котором стрелками указаны направления всех его ребер

Работы – любые производственные процессы или иные действия, приводящие к достижению конечного результата (события). Виды работ: 1) действительная – работа, требующая расходования ресурсов 2) работа-ожидание – работа, требующая затрат времени 3) фиктивная работа – логическая связь или зависимость между какими-либо конечными процессами, не имеющая продолжительности (одно событие не может наступить, пока не закончится другое, пунктирная линия) Путь – последовательность дуг (работ), когда конец каждого предыдущего отрезка совпадает с началом последующего.

Работы – любые производственные процессы или иные действия, приводящие к достижению конечного результата (события). Виды работ: 1) действительная – работа, требующая расходования ресурсов 2) работа-ожидание – работа, требующая затрат времени 3) фиктивная работа – логическая связь или зависимость между какими-либо конечными процессами, не имеющая продолжительности (одно событие не может наступить, пока не закончится другое, пунктирная линия) Путь – последовательность дуг (работ), когда конец каждого предыдущего отрезка совпадает с началом последующего.

Виды путей: 1) полные пути – путь максимальной продолжительности

2) критический путь – полный путь максимальной продолжительности

3) путь, предшествующий данному событию от начального 4) путь, следующий от данного события до конечного 5) путь между несколькими событиями

Этапы сетевого планирования: 1 расчленение всего комплекса работ на отдельные части и закрепление их за ответственными исполнителями. 2 выявление и описание всех событий, необходимых для достижения поставленной цели. 3 построение первичных сетевых графиков. 4сшивание частных сетей и построение свободного сетевого графика. 5 уточнение или обоснование времени выполнения каждой работы в сетевом графике. Для того, чтобы осуществить сшивание сетевого графика, необходимо иметь перечень выполняемых работ

Правила построения сетевого графика 1) построение сетевого графика может начинаться от исходного события к завершающему или наоборот 2) слева всегда располагается исходное, а справа – завершающее события 3) события – кружок, работы – стрелки. Над стрелками проставляется продолжительность работы 4) каждая работа должна быть заключена между двумя событиями. В сети не должно быть больше тупиковых событий, чем задано завершающих, и начальных больше одного. 5) в сети не следует допускать замкнутых контуров 6) не допускается изображения связей между смежными событиями более одной дуги Расчет плановых параметров сетевых графиков Основные планируемые параметры: 1. продолжительность выполнения работ 2. критический путь 3. ранние и поздние сроки совершения событий

Ранний срок сверш события – наиб раннее из возможных время совершения опред-го события. Срок его наступления определяется величиной наиболее длительного отрезка пути от исходного события до рассматриваемого

Поздний срок свершения события – период допустимого времени, превышение которого вызывает соответствующую задержку наступления завершающего события. Расчет позднего срока ведется от завершающего события к исходному и определяется разностью между длиной критического пути и отрезком пути от рассматриваемого события до завершающего max-й продолжительности.

4. резервы времени свершения событий резерв времени свершения событиz – промежуток времени, на который может быть отсрочено свершение данных событий без нарушения сроков окончания работ, планируемых сетевым графиком.

Определяется как разность между ранним и поздним сроками свершения событий  Резервами времени располагают события, а также все пути, кроме критического. Резервы времени всех событий, расположенных на критическом пути, равны 0. 5. полные резервы времени – разница между длиной критического и любого другого пути

Резервами времени располагают события, а также все пути, кроме критического. Резервы времени всех событий, расположенных на критическом пути, равны 0. 5. полные резервы времени – разница между длиной критического и любого другого пути

+: дивизиональные структуры позволяют быстро реагировать на изменения внешней среды +продуктовая структура позволяет легко справиться с производством новой продукции +потребительская структура дает возможность наиболе полно уучитывать тех потребителей, от которых предприятие более всего зависит

+региональная структура позволяет более эффективно учитывать местное законодательство, соц-эк систему и т.д. -: рост вертикали управления

-требуется формирование промежуточных уровней управления

-дублирование функции управления на разных уровнях => рост затрат на содержание управленческого аппарата. 4) адаптивные – данные структуры управления обеспечивают быструю реакция предприятия на изменение внешней среды и способствуют внедрению новых производственных технологий.

2 типа адаптивных структур: 1) проектная структура: формируется при разработке организаций проектов. Одной из форм проектного управления является формирование проектной программы, работающей на временной основе. Руководитель проекта наделяется спец. полномочиями. По завершении проекта, структура распадается. Сотрудники переходят в новую структуру или возвращаются на свою постоянную должность. Такая структура обладает большой гибкостью, но, при наличии нескольких проектов, приводит к дроблению ресурсов и усложняет организации как единого целого, 2) матричная структура: представляет собой решетчатую организацию, построенную на принципе двойного подчинения исполнителей: с одной стороны, руководителю непосредственно функционального подразделения, в котором работает, с другой – руководителю проекта. Руководитель проекта функционирует с двумя группами подчиненных: 1 с постоянными членами проектной группы. 2 с другими работниками функциональных отделов, которые подчиняются ему временно и по ограниченному кругу вопросов

Руководитель проекта контролирует работу всех отделов над данным проектом, а руководители функциональных отделов – работу своего отдела над всеми отделами.

+: быстрая реакция, развитие новых тех.+возможность гибкого перераспределения кадров в зависимости от конкретных потребностей каждого проекта -: сложность и непонятность структуры -наложение вертикальных и горизонтальных полномочий, подрывающее принцип единоначалия -трудности в принятии решений

-зависимость результата успеха от личных взаимоотношений сотрудников

4) контроль средств производства, включая оборудование и оснастку 5) контроль соблюдения единства мер на предприятии 6) контроль соблюдения утвержденных чертежей стандартов, инструкций и карт 7) контроль методов обработки, режимов и др. парам-в ТП 8) контроль чистоты и порядка во всех помещениях предприятия

Технический контроль на предприятии выполняют: контролеры, контрольные мастера, административно-управленческий персонал. Технической базой СТК является:

1) измерительный инструмент 2) измерительная аппаратура 3) стенды 4) контрольно-измерительные приборы и т.д. Элементы информационного обеспечения СТК:

-классификаторы контрольных операций -технологические карты контроля

-классификаторы брака

*18). Классификаторы контрольных операций

| Призн группир контр операций | Контрольная операция | |

| вид | характеристика | |

| 1. охват стадий ТП | 1. входной (предварительный) контроль | Профилакт контроль мат-а заг-к и деталей до начала обраб и сборки |

| 2. операционный (промежуточный) контроль | Проверка кач вып операций по ТП внутри загот-ой, обработочной и сборочной стадий | |

| 3. приемочный (окончательный) контроль | Вып после заключ оп и относ к наиб ответств контрольным операциям. | |

| 2. метод выполнения контроля | 1. Лабораторный анализ | Проверка эл-тов, от кот зав-т кач (хим.состав, структура, тв-ть и т.д.) |

| 2. измерительный (геометр. контроль) | Проверка размеров и геометрия эл-тов изделий | |

| 3. визуальный осмотр и технические осмотры | Выявл дефектов путем внешних осмотров изд. Иногда с пом технич простейших средств | |

| 4. технологические пробы (возможность проведения той или иной операции) | Берутся в доп к лаб анализу, когда треб устан пригодность мат для данного вида обработки | |

| 5. контрольно-сдаточные испытания | Пров вых парам готовой прод-и (точность, произв-ть, долговечн) | |

| 3. место вып контрольных операций | 1. стационарный контроль | НА постоянном раб месте контролера (в контр-й группе) |

| 2. скользящий контроль | Непосредств на раб месте обраб или сборки крупнога изд, либо промежут контроль ответственной операции | |

| 4. степень охвата объекта технологич контролем | 1. сплошной контроль | Контроль всех изделий партии |

| 2. выборочный контроль | Выборка (часть изделий партии) | |

| 5. организационная форма выявления отклонений от нормального хода ТП | 1. текущий предупредительный контроль | Лаб анализ, контроль среды пр-ва, контроль единства мер, методов и реж обраб |

| 2. летучий контроль | Разновидность предупредительного контроля путем систематич обхода контролером закрепл за ним мест. | |

| 3. статистический контроль | Форма периодического выборочного контроля | |

| 4. инспекционный контроль | Повторный выб контроль ранее прин изд, наблюд за изд в ходе эксплуатации |

*19). Организационные структуры управления

- состав отделов, служб и подразделений в аппарате управления, их системная организация, характер соподчиненности и подотчетности друг другу и высшему управлению, а так же набор координационных и информационных связей, порядок распределения функций управления по различным уровням и подразделениям управления. 4 основных вида организационных структур управления:

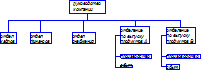

1) линейные – их сущность состоит в том, что управляющее воздействие на объект могут передаваться только одним лицом – руководителем, который получает информацию от непосредственно ему подчиненных лиц, принимает решение по всем вопросам и несет ответственность перед вышестоящим руководителем.

Л – линейные руководители

Л – линейные руководители

И – исполнители Структура целесообразна для малых фирм, начинающегося бизнеса, т.к. при данной структуре организация не имеет локального развития (руководитель принимает решения единолично, т.е. возможности предприятия ограничены физическими возможностями руководителя).

Не д.б. разветвленных связей с поставщиками, потребителями и т.д.

+: простота применения +условия для оперативного процесса принятия решений

+поддержание дисциплины в коллективе

-: негибкость системы -неприспособленность к дальнейшему развитию предприятия

-ориентация на большой объем информации, передаваемой от одного уровня управления к другому 2) функциональные – сложились в результате усложнения процесса управления.

Ф – функциональные подразделения

Ф – функциональные подразделения

Особенности:1. сохранение структуры единоначалия, 2. по отдельным функциям управления формируются специальные подразделения (типичные подразделения – бухгалтерия, отдел кадров, плановый отдел, отдел производства).

Обе структуры в чистом виде используются редко, поэтому чаще применяют структуру их комбинаций – линейно-функциональные структуры управления.

Основная цель функциональных подразделений – подготовка проектов решений, вступающих в силу после утверждения соотв-ми линейными руководителями.

+: стимулирование профессиональной и деловой специализации +сокращает дублирование усилий и потребление материальных ресурсов +улучшает координацию деятельности -: увеличивается вероятность конфликтов между функциональными подразделениями -на крупном предприятии цепь команд от руководителя до исполнителя становится слишком длинной Такие структуры применяются на предприятиях, выпускающих ограниченную номенклатуру продукции.

3) дивизиональные – характеризуются централизованной координацией с децентрализованным управлением (т.е. общая координация вопросов выполняется сообща, а по конкретным вопросам – по управ.). ключевые фигуры управления – управляющие, возглавляющие производственные отделения

Структуризация организации про отделениям производится по 1-му из 3-х критериев:

1. по выпускаемой продукции («продуктовая специализация»)

При продуктвной специализации создаются отделения по основным продуктам. Производство руководства и сбыта какого-либо продукта передается лицу, ответственному за данный вид продукции. Руководители вспомогательных служб подчиняются ему 2. по ориентации на потребителя (потребительская специализация)

При продуктвной специализации создаются отделения по основным продуктам. Производство руководства и сбыта какого-либо продукта передается лицу, ответственному за данный вид продукции. Руководители вспомогательных служб подчиняются ему 2. по ориентации на потребителя (потребительская специализация)

Вместо отделения по выпускаемой продукции – отделения по работе с потребителями

3. по обслуживаемым территориям (региональная специализация)

*12). Функционально-стоимостный анализ (метод ФСА)

ФСА – метод комплексного технико-экономического исследования объектов с целью развития его полезных функций при оптимальном соотношении между их значимостью для потребителя и затратами на их осуществление.

Не все св-ва товара являются полезными. В связи с этим необходимо провести анализ, используя принцип Эйзенхауера по схеме А-В-С. То есть, выделяются главные фуункции А, второстепенные В и излишние С. Средства стоит затрачивать на получение главных функций, в определенной мерена второстепенные. Затрат на получение излишних функций нужно избегать.

Цель ФСА – снижение затрат на производство, проведение работ и оказание услуг при одновременном сохранении качества выполнения работы:  .

.

ПС – потребительская стоимость – совокупность потребительских свойств

З – затраты на достижение необходимых свойств. Коэффициент важности (занятости) - удельный вес определенных функций в общей совокупности потребительских свойств изделия. Коэффициент затрат по отдельным функциям – отношение удельного веса параметра в затратах к значимости параметра.

При значении >1, затраты на получение параметра несоизмеримы с его значимостью (важностью).  затраты оправданы.

затраты оправданы.

*13). Организация вспомогательных хозяйств и служб

1. Организация системы инструментального хоз-ва (ИнХ) Основная цель – своевременное и бесперебойное снабжение цехов, участков, рабочих мест необходимым качественным инструментом. Критерии достижения цели – снижение до минимума затрат на изготовление, приобретение и эксплуатацию инструмента.

Функции: 1) планирование деятельности подразделений 2) произв-во инструментов и ТО 3) закупка инструмента на стороне 4) централизованное хранение и выдача инструмента цехам и на рабочие места 5) восстановление изношенного инструмента

Система ИнХ имеет 2-хуровневую структуру.

На верхнем уровне – уровне предприятия – функционируют: -инструментальный отдел (проектирование спец. инструмента и оснастки) -инструментальные цехи и участки (изготовление спец. инструмента и оснастки) -инструментальная группа (обеспечивает потребность в материалах для изготовления инструмента и осуществляет закупку инструмента на стороне) -центральный инструментальный склад (прием инструмента, хранение и выдача цехам) На нижнем уровне (цеховом) – функционируют инструментально-раздаточные кладовые (ИРК).

Эти подразделения получают и хранят инструменты в кол-вах, необходимых цеху, а также осуществляют выдачу инструментов на рабочие места.

Весь инструмент на предприятии классифицируется. Классификация имеет целью группировку всего инструментального оснащения в соотв-е с его назначением и его конструктивными особенностями. Индексация сводится к присвоению каждому типоразмеру инструмента условного обозначения в соответствии с тем положением, которое оно занимает в классификаторе.

*14). Расчеты норм расходов инструмента Норма расхода инструмента – кол-во, требуемого инструмента, необходимого для выполнения определенной работы.

В массовом и крупносерийном производстве норму расхода инструмента устанавливают на 1000 деталей. При др. типах производства определ-ют объем работ на 1000 станко-часов работы определенной группы оборудования (с данным инструментом). 2 группы методов расчета норм расхода инструмента:

1. статистические – установление средних норм расхода инструмента на основе анализа отчетных данных о фактических расходах инструмента за один год или за несколько лет. Наиболее распространен на практике (корректируется определеннымнабором коэф-тов по средним параметрам). 2. расчетно-аналитические:

-точные (в крупносерийном, массовом производстве)

-укрупненные (в остальных)  норма машинного времени обработки 1-ой детали данным инструментом (мин) И – кол-во инструмента данного типоразмера, одновременно работающего на станке L – допустимое стачивание рабочей грани инструмента до полного изнашивания (мм) L – толщина слоя, стачиваемого за одну переточку (в мм)

норма машинного времени обработки 1-ой детали данным инструментом (мин) И – кол-во инструмента данного типоразмера, одновременно работающего на станке L – допустимое стачивание рабочей грани инструмента до полного изнашивания (мм) L – толщина слоя, стачиваемого за одну переточку (в мм)  оптимальная стоякость инструмента между 2-мя переточками (час)

оптимальная стоякость инструмента между 2-мя переточками (час)  – коэф. случайной убыли инструмента (0,05-0,2)

– коэф. случайной убыли инструмента (0,05-0,2)

– доля машинного времени в общем времени занятости оборудования данной группы

– доля машинного времени в общем времени занятости оборудования данной группы  доля времени инструмента данного типоразмера в машинном времени работы всего комплекта типовой оснастки конкретного станка.

доля времени инструмента данного типоразмера в машинном времени работы всего комплекта типовой оснастки конкретного станка.

В общем виде норма расхода инструмента может определяться по формуле:

потребное время работы данного инструмента на опред-й вид работы

потребное время работы данного инструмента на опред-й вид работы  эффективное время работы инструмента до его полного использования

эффективное время работы инструмента до его полного использования

*15). Организация системы ремонтного хозяйства (СРХ)

Цель – обеспечение ремонтного обслуживания Главная цель СРХ – обеспечение постоянной работоспособности и предупреждение прогрессирующего износа оборудования путем его своевременного обслуживания и ремонта. Критерий достижения этой цели – снижение до минимума затрат на ремонт и потерь от простоев оборудования.

Функции СРХ 1) планово-предупредительный ремонт оборудования

Система ППР – совокупность различного вида организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых по заранее составленному плану. Техническое обслуживание (ТО) – комплекс операций, направленных на поддержание работоспособности оборудования при использовании его по назначению, при хранении и транспортировке, а так же выполнение профилактических операций (смена масла, промывка агрегатов, проверка на точность, устранение мелких неисправностей) Ремонт – комплекс операций по устранению неисправностей или восстановлению работоспособности оборудования или его составных частей. Виды ремонта: 1) текущий (малый) ремонт – выполняется в ходе эксплуатации оборудования, предполагает замену или восстановление только отдельных изношенных деталей и выполняется, как правило, без разборки механизма.

2) средний – включает те же работы, что и малый, сопровождается частичной разборко механизмов 3) капитальный – предусматривает замену или восстановление всех изношенных деталей и выполняется с полной разборкой агрегата. 2) техническая и оперативная подготовка ремонтных работ Техническая подготовка осущ-ся для всех видов ремонтных работ.

Состоит из: -конструкторской подготовки (создание альбомов чертежей по каждому типоразмеру) -технологической подготовки (проектирование ТП сменных деталей, восстановления изношенных, выполнения ремонтных работ)

Оперативная подготовка – комплексное обеспечение ремонтных работ сменными деталями и узлами, материалами и инструментами, завершается до вывода станка в ремонт 3) модернизация– улучшение параметров оборудования (производительности, точности, уровня автоматизации и механизации). Не осуществляется при малом ремонте. 4) планирование деятельности СРХ

На верхнем уровне (предприятия) действуют:

1. отдел главного механика:

-бюро ППР

-техническое бюро

-планово-производительное бюро *создается ремонтно-механический цех

*если производство энергоемкое – создается служба главного энергетика, включающая электроремонтный цех На уровне цехов – служба цеховых механиков, которая включает в себя ремонтные бригады или ремонтные базы цехов.

*16). Нормативно-информационное обеспечение системы ремонтного хозяйства

Ремонтный цикл – времяработы оборудования между двумя капитальными ремонтами. Для различных групп оборудования устанавливают определенную структуру ремонтного цикла. Структура ремонтного цикла – состав и чередование работ по техническому обслуживанию текущих, средних и капитальных ремонтов в течение ремонтного цикла.

Структура ремонтного цикла

24000 – предварительно-допустимое число часов работы агрегата. (ок. 6 (72 месяца) лет в усл-ях 2-хсменного режима работы)  коэффициент, учитывающий тип производства (массовое -

коэффициент, учитывающий тип производства (массовое -  , серийное

, серийное  , единичное, м/с

, единичное, м/с

коэффициент, учитывающий условия эксплуатации оборудования (для н.у.

коэффициент, учитывающий условия эксплуатации оборудования (для н.у.  , при запыленности, влажности

, при запыленности, влажности  – коэфициент, учитывающий вид обрабатывающих материалов. (конструкц. стали

– коэфициент, учитывающий вид обрабатывающих материалов. (конструкц. стали  , легкообрабатываемые материалы:

, легкообрабатываемые материалы:  , труднообрабатываемые материалы (чугун, бронза)

, труднообрабатываемые материалы (чугун, бронза)  )

)

коэффициент, учитывающий технические особенности оборудования (для средних и легких (до 10 т) -

коэффициент, учитывающий технические особенности оборудования (для средних и легких (до 10 т) -  1-100 Т (тяжелые и уникальные станки)

1-100 Т (тяжелые и уникальные станки)  , >100 т -

, >100 т -  Для определения длительности межремонтных периодов:

Для определения длительности межремонтных периодов:

Тм.р. – время работы оборудования между между двумя смежными ремонтами

Тм.р. – время работы оборудования между между двумя смежными ремонтами  – соответственно, кол-во средних, текущих ремонтов и кол-во обслуживаний в течение ремонтного цикла. То – периодичность обслуживания – период времени между обслуживанием и ближайшим к нему ремонтом

– соответственно, кол-во средних, текущих ремонтов и кол-во обслуживаний в течение ремонтного цикла. То – периодичность обслуживания – период времени между обслуживанием и ближайшим к нему ремонтом

Категория ремонтосложности – характеризует сложность проведения ремонтных и восстановительных работ для каждого станка.

Устанавливается конструктором на этапе проектирования и отражается в паспорте станка. Ремонтосложность устанавливается в сравнении с базовым станком 1к62 (11R или 11РЕ). Для простого оборудования с ручным управлением, ремонтосложность может быть около 10 РЕ, для станков с ЧПУ – ок. 40РЕ. *установление ремонтосложности оборудования необходимо для определения трудоемкости и материалоемкости ремонтных работ. Нормативы трудоемкости устанавливают на 1 единицу ремонтосложности по видам ремонтных операций и работ. Нормативы материалоемкости устанавливают аналогично, но по основным видам материалов.

*17). Организация технического контроля на преприятии (СТК)

Цель СТК – осуществление контроля качества продукции и хода ТП.

8 основных функций 1) предупреждение брака на основе принциа профилактики (контроля качества поступающих материалов, полуфабрикатов и изделий, контроль за качеством их хранения и транспортировки) 2) контроль качества и комплектности заготовок, деталей, сборочных единиц, агрегатов и изделий 3) учет и анализ брака в производстве, а также рекламации и др. сведений о качестве изделий.

Рекламация – претензия, оформленная в письменном виде и отправленная производителю (для предотвращения последующего производства с браком)