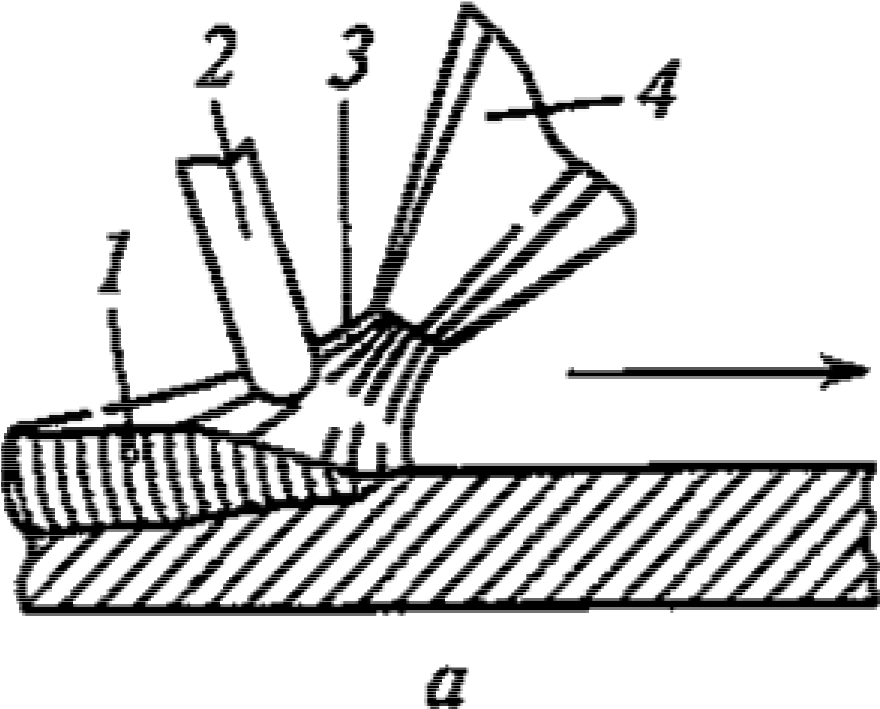

Правый (см. рис 3 а). Применяют при сварке металла толщиной более 5 мм. Процесс сварки ведется слева направо, горелка перемещается впереди присадочного прутка, а пламя направленно на формирующийся шов. В результате происходит хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Пламя горелки ограниченно с двух сторон кромками изделия, а позади – наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень её использования. Такой способ позволяет получить швы высокого качества. Этим способом легче сваривать потолочные швы, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

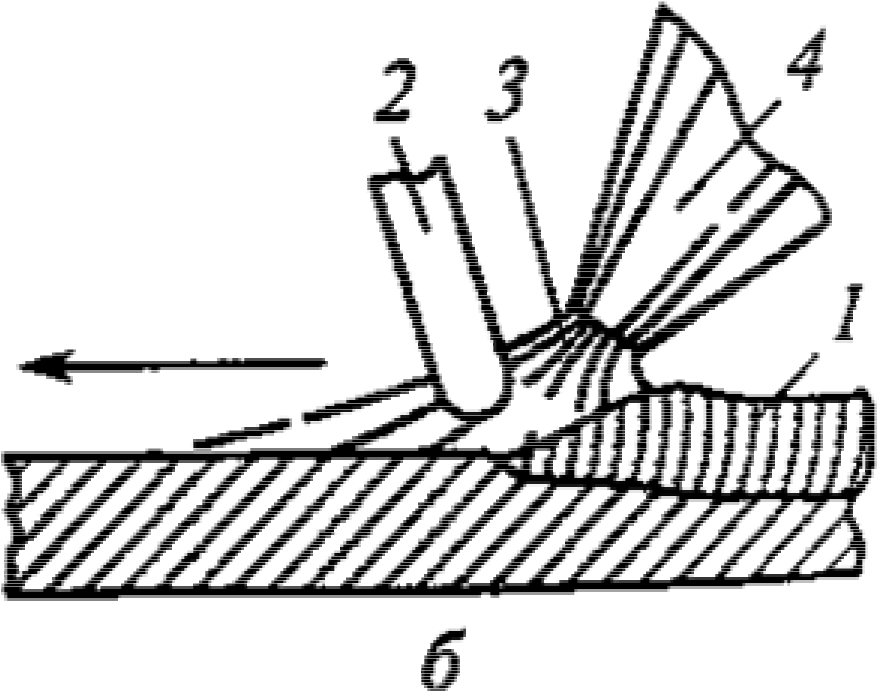

Левый (см. рис 3 б). Процесс сварки выполняют справа налево, горелка перемещается за присадочным прутком, а пламя направляется на не сваренные кромки и подогревает их, подготавливая к сварке. Пламя свободно растекается по поверхности металла, что снижает опасность его пережога. Способ позволяет получить внешний вид сварного шва лучше, так как сварщик отчетливо видит шов и может получить его равномерным по высоте и ширине, что особенно важно при сварке тонколистового металла. Этим способом осуществляют сварку: вертикальных швов снизу вверх.

Для получения сварного шва с высокими механическими свойствами необходимо качественно произвести подготовку свариваемых кромок, которая состоит в отчистке их от масла, окалины и других загрязнений на ширину 25…30 мм с каждой стороны шва; разделки свариваемых кромок.

Рис 3. Основные способы газовой сварки и наплавки: а – правый; б – левый.

1 – формирующийся шов; 2 – присадочный пруток; 3 – пламя горелки; 4

– горелка

При толщине металла 6…8 мм применяют однослойные швы, 8…10 мм – двухслойные, более 10 мм – трёхслойные и более. Перед наложением очередного слоя поверхность предыдущего слоя необходимо хорошо очистить металлической щеткой. Сварку выполняют короткими участками, стыки валиков в слоях не должны совпадать.

Диаметр присадочной проволоки при сварке левым способом металла толщиной до 15 мм определяется по формуле:

d = S +1, 2 где S – толщина свариваемого металла, мм.

При сварке металла толщиной более 15 мм применяют проволоку диаметром 6…8 мм.

Для того чтобы металл шва, после сварки, приобрёл достаточную пластичность и мелкозернистую структуру, необходимо провести проковку металла шва в горячем состоянии и последующую нормализацию при температуре 800…900 °С.

ТЕРМИЧЕСКАЯ РЕЗКА

Термической резкой называют способ разделения металла, основанный на нагреве его до температуры воспламенения (сгорания) или расплавления высокотемпературными источниками теплоты и удаления продуктов сгорания или жидкого металла.

Термической резкой называют способ разделения металла, основанный на нагреве его до температуры воспламенения (сгорания) или расплавления высокотемпературными источниками теплоты и удаления продуктов сгорания или жидкого металла.

КИСЛОРОДНАЯ РЕЗКА

Наибольшее распространение получил способ

кислородной резки, сущность которого заключается в сжигании металла в струе кислорода. Схема процесса показана на рис. 1.

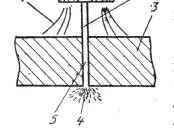

Рис.1. Схема газокислородной резки:

1-ацетилено-кислородное пламя, 2- струя кислорода, 3- разрезаемый металл, 4- оксиды, 5- зона резания

В начальной точке реза металл 3 нагревают ацетиленокислородным пламенем 1 до температуры воспламенения (для стали 1000—1200 °С), затем направляют струю режущего кислорода 2, и нагретый металл начинает гореть. Протекает реакция окисления железа с выделением значительного количества теплоты:

3Fe + 2О2 = Fe3O4 + Q.

Чем больше толщина разрезаемого металла, тем меньше роль подогревающего пламени. В некоторых случаях выделяющейся теплоты оказывается достаточно для поддержания процесса без дополнительного подогрева (это определило старое название способа — «автоген» — от французского аутогенно — самопроизвольно).

Образующиеся оксиды 4 удаляются из зоны реза 5 струей кислорода.

Кислородная резка позволяет разрезать не все металлы.

Она возможна, если соблюдаются следующие условия:

1) количество теплоты, выделяющейся при сгорании металла, должно быть достаточным для поддержания процесса;

2) температура плавления металла должна быть выше температуры его окисления;

3) температура плавления образующихся оксидов должна быть ниже температуры плавления металла;

4) образующиеся оксиды и шлаки должны быть жидкотекучими и легко удаляться струей кислорода.

Всем этим условиям удовлетворяет углеродистая сталь, поэтому кислородная резка широко применяется для этого металла.

Другие металлы и сплавы не поддаются кислородной резке:

§ медь из-за ее высокой теплопроводности;

§ чугун из-за низкой температуры плавления по сравнению с температурой воспламенения, а также из-за значительной вязкости шлака, содержащего кремний;

§ алюминиевые и магниевые сплавы, а также коррозионно-стойкие стали, содержащие никель и хром, не поддаются кислородной резке, так как на поверхности этих металлов образуется пленка тугоплавкого оксида, препятствующая поступлению кислорода к неокисленному металлу.

В зависимости от направленности кислородной струи различают три основных вида резки:

1- разделительная (сквозной разрез),

2- поверхностная (снятие слоя металла),

3- кислородным копьем (прожигание глубоких отверстий).

Разделительная кислородная резка сталей для листов толщиной до 300 мм осуществляется универсальными резаками, а стали большей толщины — специальными резаками с увеличенными проходными сечениями для режущего кислорода.

Качество реза характеризуется шероховатостью его поверхности, равномерностью ширины реза, неперпендикулярностью к поверхности, подплавлением верхней кромки.

Схема газокислородного резака показана на рис. 2.

Рис. 2 Схема газокислородного резака:

Рис. 2 Схема газокислородного резака:

1 - мундштук; 2 - трубка для подачи режущего кислорода; 3

— вентиль, 4 — канал для подогревающей смеси; 5 — канал для режущего кислорода

В резаке конструктивно объединены подогревающая и режущая части. Подогревающая часть аналогична устройству сварочной горелки, а режущая включает трубку 2 с вентилем 3 для подачи кислорода в мундштук 1. В мундштуке выполнены отверстия для выхода горючей смеси 4 и режущей струи 5.

Для повышения производительности и качества реза применяют машинную резку с использованием стационарных и переносных машин.

Стационарные машины для кислородной резки могут быть снабжены одним или несколькими резаками, выполняющими одновременно резы по сложной траектории, задаваемой программой или копированием чертежа или шаблона. Переносная машина конструктивно представляет собой самоходную тележку, снабженную резаком, которую устанавливают на разрезаемый лист и перемещают* по направляющей, гибкому копиру или циркульному устройству.

При поверхностной резке металла струю кислорода направляют под углом 15—40° к поверхности. При этом металл, расположенный впереди резака, нагревается перемещающимся нагретым шлаком. Происходит удаление слоя металла определенной толщины с поверхности заготовки. Количество удаляемого металла может достигать 4 кг/мин.

Резку кислородным копьем выполняют тонкостенной стальной трубкой диаметром 25—30 мм, по которой подают кислород к месту реза. Для того чтобы начать процесс, конец трубки разогревают газовой горелкой или электрической дугой до температуры воспламенения. Затем конец трубки прижимают к изделию и прожигают в нем отверстие. Образующиеся шлаки давлением газов выносятся наружу в зазор между копьем и стенкой отверстия.

Термическую резку высоколегированных хромоникелевых коррозионно-стойких сталей, чугуна, цветных металлов, которые не удовлетворяют условиям кислородной резки, выполняют способом кислородно-флюсовой резки. Сущность его заключается в том, что в зону реза вместе с кислородом вводят порошкообразный флюс, основным компонентом которого является железный порошок. При сгорании железа выделяется дополнительная теплота и образуются жидкотекучие шлаки, которые легко удаляются из зоны реза. При резке цветных металлов в состав флюса вводят также алюминиевый порошок или кварцевый песок. Удалению продуктов сгорания способствует механическое действие частиц, входящих в состав флюса.

Вопросы для самопроверки:

1.Перечислите принадлежности для газовой сварки.

2.Какие зоны имеет ацетиленокислородное пламя?

3.Объясните схему действия инжекторной горелки.

4.В чем особенности газовой сварки легированных сталей?

5.Перечислите основные виды брака при сварке и способы их предупреждения.