Технология машиностроения.

Раздел 2. Основы теории резания.

Лабораторная работа 1. Назначение и геометрия токарных резцов.

Введение

Режущие инструменты используют для получения требуемой формы, размеров и качества поверхности детали срезанием слоя материала в виде стружки. У всех режущих инструментов есть рабочая и крепежная части.

Крепежная часть служит для установки, базирования и закрепления режущего инструмента в рабочем положении на станке.

Рабочая часть предназначена для срезания припуска с заготовки и формирования обработанной поверхности детали.

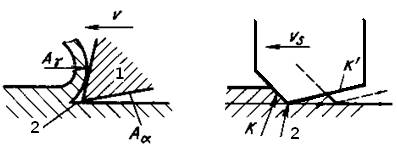

Рис.3.1. Общие конструктивные элементы режущей части инструмента: 1 – лезвие, 2 – вершина лезвия, К и К’ – главная и вспомогательная режущие кромки,

Срезание стружки осуществляется лезвием 1 (рис.3.1) клиновидной формы, ограниченным передней Аγ и задней Аα поверхностями. Пересечение передней и задней поверхностей образует режущую кромку К.

По числу лезвий (зубьев) инструменты бывают одно- и многолезвийные (одно- и многозубые). На зубьях имеются главная К и вспомогательная К’ режущие кромки.

В процессе резания лезвие совершает перемещение относительно обрабатываемой поверхности заготовки. Это перемещение можно представить как: перемещения в направлениях главного движения резания – Dr (со скоростью V) и движения подачи – Ds (со скоростью Vs).

Для изготовления и контроля инструментов используется инструментальная система координат, в которой задаются необходимые значения геометрических параметров в различных сечениях лезвия, ориентированных относительно баз инструмента и его крепежных поверхностей.

При установке инструмента на станке применяется статическая система координат, в которой могут меняться значения углов режущего клина относительно направлений движения. Например, изменяются значения углов в плане φ и φ1 при повороте резца в резцедержателе токарного станка. Это оказывает влияние на жесткость режущего инструмента.

Режущий инструмент бывает цельным или составным. Составной инструмент имеет режущую часть изготовленную из инструментального материала, а крепежную – из конструкционной стали. Соединение частей составного инструмента осуществляют пайкой, сваркой, приклеиванием, при этом получается неразъемное соединение. Большое распространение получил сборный инструмент, в котором режущую часть (нож, пластину) закрепляют на корпусе инструмента механическим способом, что позволяет перемещать и снимать ее для регулирования при заточке или замене.

В процессе работы режущий инструмент подвергается воздействию значительного количества факторов: динамические нагрузки, нагрев, трение, химическое воздействие, которым инструментальные материалы должны противостоять.

К инструментальным материалам предъявляются следующие эксплуатационные требования: высокая красностойкость (температуростойкость – способность сохранять режущие свойства при высокой температуре), достаточная прочность, износостойкость, хорошая теплопроводность, при этом материал должен хорошо обрабатываться и быть достаточно экономичным.

В связи с большим разнообразием материалов обрабатываемых заготовок, отличающихся по физико-механическим свойствам в производстве приходится использовать большое число марок инструментальных материалов: углеродистые, легированные, быстрорежущие стали; твердые сплавы; керамические и сверхтвердые инструментальные материалы; абразивные материалы. Основные свойства инструментальных материалов приведены в приложении 1 (табл.1).

Углеродистые инструментальные стали (ГОСТ 1435-74) марок У10А, У12А и У13А имеют невысокую стоимость, хорошую шлифуемость, низкую красностойкость (200-2200С), низкую прокаливаемость. Из углеродистых сталей изготовляют режущие инструменты, работающие при скоростях резания до 5 м/мин (метчики, плашки, развертки, ножовочные полотна и др.).

Легированные инструментальные стали (ГОСТ 5950-73) марок 9ХС, ХВГ, ХС, ХВСГ легированы марганцем, кремнием, хромом, вольфрамом и ванадием. Красностойкость их составляет 250-2600С, твердость после закалки и низкого отпуска 61-63 НRC. Стали обладают хорошей прокаливаемостью и не склонны к деформациям в результате термических напряжений. Из легированных инструментальных сталей изготовляют протяжки, метчики, плашки.

Быстрорежущие стали марок Р18, Р12, Р9, Р6М5 после закалки и отпуска имеют твердость 62-63 HRC, красностойкость 600-6200С. Быстрорежущие стали легируют вольфрамом (от 6 до 19%), хромом 3,8-4,4%, ванадием 1,7-2,1%, молибденом 5-5,5%. Быстрорежущие стали используют для изготовления режущего инструмента, применяемого при обработке конструкционных материалов (сверла, фрезы, резцы и др.).

Твердые сплавы (ГОСТ 3882-74) широко применяют при изготовлении составного режущего инструмента. Твердые сплавы изготавливают методами порошковой металлургии из порошков карбидов вольфрама (WC), титана (TiC), тантала (TaC) и связки - кобальта (Со).

Твердые сплавы по сравнению с инструментальными сталями имеют пониженную теплопроводность и более низкий коэффициент линейного расширения. Они очень чувствительны к перепадам температур, переменным нагрузкам и ударам. Красностойкость твердых сплавов 750-9000С.

Вольфрамовые твердые сплавы марок: ВК3, ВК3-М, ВК4-В, ВК-6, ВК6-ОМ, ВК8, ВК10-ОМ и др. Цифры после буквы обозначают содержание кобальта в %, О - особо мелкозернистая структура карбидов, М - мелкозернистая структура карбидов, В - крупнозернистая структура порошка карбида вольфрама. Вольфрамовые твердые сплавы в основном применяются для обработки заготовок из чугунов.

Титановольфрамовые твердые сплавы марок: Т30К4, Т15К6, Т14К8, Т5К10 содержат карбиды вольфрама, титана и связку – кобальт. Их применяют для обработки заготовок из углеродистых и легированных сталей.

Титанотанталовольфрамовые твердые сплавы марок: ТТ7К12, ТТ8К6, ТТ10К8-Б, ТТ20К9 содержат карбиды титана, тантала, вольфрама и связку – кобальт. Титанотанталовольфрамовые твердые сплавы применяют для черновой и получистовой обработки заготовок из труднообрабатываемых сталей, чернового точения стальных поковок и отливок.

При выборе оптимальной марки твердого сплава для конкретной обработки следует иметь в виду, что с увеличением содержания кобальта (связки) увеличивается предел прочности при изгибе, но снижаются режущие свойства сплава. Твердые сплавы с меньшим содержанием кобальта рекомендуется использовать для чистовой и получистовой обработки.

Твердые сплавы производят в виде пластинок, которые либо припаивают к державке, либо крепят на державке механическим способом. Сменные многогранные твердосплавные пластины производят различных типов (ГОСТ 19042-80).

Керамические инструментальные материалы (ГОСТ 26630-85) изготовляют двух видов: оксидные (ЦМ 332) и оксиднокарбидные (ВОК-60, В-3). Их красностойкость составляет 1000-12000С. Недостатком является низкая прочность. Керамические инструментальные материалы производят в виде пластин различной формы и закрепляют на державке инструмента механическим способом.

Сверхтвердые инструментальные материалы: алмазы и материалы на основе нитрида бора. Алмазы обладают самой высокой твердостью из известных в природе металлов и минералов, красностойкость алмазов 600-7500С. В диапазоне этих температур алмаз химически активен в контакте с черными металлами. Алмаз имеет повышенную хрупкость и низкий предел прочности. Природные алмазы используют в виде порошков для изготовления кругов, шкурок, паст. Синтетические алмазы марок: АСБ, АСПК, АСР3 используют в виде поликристаллов для изготовления резцов для обработки цветных металлов и их сплавов, керамики, драгоценных камней и неметаллических материалов.

Для обработки черных металлов используют искусственные материалы на основе нитрида бора марок: композит 01, композит 02, композит 05, композит 09, композит 10. Они используются в виде пластин, стержней для оснащения резцов, торцовых фрез, разверток, инструмента для правки кругов и др. Крепят композиты на державках инструмента пайкой или механическим способом.

Абразивные материалы состоят в основном из оксида алюминия (Аl2О3) и обозначаются буквой А и карбидокремниевые (SiC) буквой С. Абразивные материалы применяют для изготовления шлифовальных кругов, шкурок, паст, а также их используют в виде порошков.

Цель работы

Изучить характеристики и геометрические параметры токарных резцов, измерить основные углы резца и ознакомиться с видами работ, выполняемыми различными резцами.

Задание

2.1. Начертить эскиз проходного прямого правого резца, указать на нем основные его элементы и дать им определения.

2.2. Ознакомиться с различными резцами и видами работ выполняемых на токарно-винторезном станке при их использовании.

2.3. Выполнить измерения углов одного из резцов и дать его полную характеристику по заданию преподавателя.

Общие сведения

3.1. Конструктивные элементы токарных резцов

Токарный резец состоит из рабочей части 1 и стержня 11 (рис.1.1).

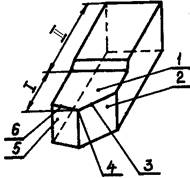

Рис.3.2. Конструктивные элементы резца

Стержень служит для закрепления резца в резцедержателе токарного станка.

Рабочая часть резца выполняет работу резания и состоит из следующих элементов: 1 – передняя поверхность (поверхность, о которую трется стружка при резании), 2 – главная задняя поверхность (поверхность, обращенная к поверхности резания), 3 – главная режущая кромка (линия пересечения главных задней и передней поверхностей), 5 – вспомогательная задняя поверхность (поверхность, обращенная к обработанной поверхности заготовки), 6 – вспомогательная режущая кромка (линия пересечения главной передней и вспомогательной задней поверхностей), 4 – вершина резца (точка пересечения главной и вспомогательной режущих кромок).