Предварительно установленное на шейку оси колесной пары кольцо плоское упорное переднего подшипника должно быть обращено маркировкой к передней части корпуса буксы.

На резьбовую часть оси навинчивают гайку торцевую М110, предварительно подобранную по резьбе шейки оси для обеспечения наименьшего зазора в резьбовом соединении.

Постановка гаек без кольцевой выточки запрещается.

Гайку торцевую М110 затягивают до соприкосновения с кольцом упорным переднего подшипника и туго поджимают при применении специального стенда (гайковерта) или вручную гаечным ключом и молотком массой 3...5 кг двумя-четырьмя ударами, прилагаемыми на плече 0,5м до получения металлического звука.

В паз на торце оси устанавливают планку стопорную таким образом, чтобы ее хвостовик не был введен в шлиц гайки. Вворачивают один болт М12 планки стопорной с установленной под него шайбой пружинной. Планка должна быть установлена в такое положение, чтобы при последующей затяжке гайки торцевой М110 для ввода хвостовика планки в шлиц, гайка повернулась бы от половины до одной коронки.

При применении гаечного ключа со стрелкой, после установки гайки вручную до соприкосновения с плоским упорным кольцом, ее предварительно затягивают одним ударом молотка массой 3...5кг по рукоятке ключа. Затем, поддерживая одной рукой ключ, другой рукой на ключ устанавливают планку со стрелкой в резьбовые отверстия паза оси. Выставляя стрелку на ноль (риска на торце ключа) и ударяя по рукоятке ключа, затягивают гайку на угол 16° (риска на торце ключа). Сняв планку со стрелкой, в паз оси устанавливают планку стопорную, не вводя ее хвостовик в шлиц гайки. Вворачивают один болт М12 планки стопорной, окончательно затягивают гайку и вводят хвостовик планки в шлиц гайки, при этом, гайку затягивают на угол не менее 8°, равный половине коронки.

|

|

Затяжка гайки торцевой М110 должна производиться поворотом по часовой стрелке. Поворот гайки в обратном направлении запрещается.

При затяжке гайки буксу необходимо слегка поворачивать для того, чтобы убедиться в отсутствии заклинивания подшипников.

После затяжки гайки торцевой М110 устанавливают болты М12 планки стопорной с шайбами пружинными. Болты должны соответствовать требованиям 10.4.3. Перед установкой болты М12 или отверстия в оси под них смазывают минеральным маслом марки и в количестве, указанными в таблице 11.1.

После обточки колесных пар без демонтажа гайки торцевой М110 снимают крышку защитную, устанавливают планку стопорную и закрепляют ее болтами М12.

Болты М12 увязывают новой мягкой (отожженной) проволокой, проходящей через раззенкованные отверстия в их головках. Проволока должна быть увязана по форме цифры "8".

Б) типа РУ1Ш-957-Г и РВ2Ш-957-Г в зависимости от конструкции подшипника шайбой тарельчатой или крышкой передней подшипника: четырьмя (тремя) болтами М20 на осях РУ1Ш и РВ2Ш; тремя болтами М24 на осях РВ2Ш.

На шейку оси РУ1Ш колесной пары с двумя подшипниками роликовыми цилиндрическими предварительно устанавливают кольцо плоское упорное переднего подшипника маркировкой, обращенной к передней части корпуса буксы.

На торец оси в зависимости от конструкции подшипника устанавливают шайбу тарельчатую (роликовые цилиндрические и сдвоенные подшипники) или крышку переднюю (подшипники кассетного типа) с шайбой стопорной:

|

|

- с четырьмя (тремя) болтами М20 на оси РУ1Ш и РВ2Ш;

- с тремя болтами М24 на оси типа РВ2Ш.

Болты должны соответствовать требованиям 10.4.6.

Перед установкой болты или отверстия в оси под них смазывают минеральным маслом марки и в количестве, указанными в таблице 11.1.

В случае использования:

- болтов М20 момент их затяжки должен составлять 225...245Нм (23...25кгс м) с обходом по периметру в следующем порядке 1-2-3-4-3-4-2-1, затяжку трех болтов производят дважды по периметру;

- болтов М24 момент их затяжки должен составлять 315...355Нм (32...36кгс м) с двойным обходом по периметру.

Затяжка болтов должна быть равномерной. Контроль момента затяжки производят динамометрическим ключом.

После затяжки болтов лепестки шайбы стопорной загибают на грань головки каждого болта с обеспечением плотного их прилегания к головке болта, в зазор между лепестком шайбы стопорной и гранью головки болта может войти пластина щупа толщиной 0,2 мм, при этом зазор, измеренный на расстоянии 10,0 мм от верха головки болта, не должен превышать 0,2 мм. При использовании новых болтов на торце их головок наносят размером 6х2,25 мм две последние цифры года монтажа торцевого крепления.

12.4.2.2.6 в переднюю часть буксового узла (только для подшипников роликовых цилиндрических) закладывают использованную ранее в данном буксовом узле (12.4.2.2.2) или новую смазку ЛЗ-ЦНИИ (У) или Буксол или ЗУМ в количестве, указанном в таблице 11.1. При недостаточном количестве использованной смазки добавляют новую смазку. Смазку в виде валика укладывают по всему периметру внешней поверхности гайки торцевой М110 или шайбы тарельчатой и передней видимой части подшипника, уплотняют пальцами рук так, чтобы она проникла между сепаратором и бортом наружного кольца переднего подшипника.

|

|

Закладка смазки в переднюю часть буксового узла с подшипниками сдвоенными и кассетного типа не производится.

12.4.2.2.7 производят сборку крышек крепительной и смотровой (при демонтаже крышки крепительной), при этом между ними устанавливают новую резиновую прокладку толщиной 3мм.

Внутреннюю поверхность крышки смотровой, цилиндрическую посадочную поверхность крышки крепительной и соответствующую ей поверхность корпуса буксы, болты М20, М12 или отверстия под них смазывают тонким слоем препарата-модификатора эМПи-1 или минеральным маслом, норма расхода которых приведена в таблице 11.1.

Крышки скрепляют между собой болтами М12 с установленными под них новыми шайбами пружинными. Затяжку болтов производят с применением стенда или гаечного ключа.

Буксу закрывают крышкой крепительной в сборе с крышкой смотровой при помощи болтов М20 с установленными под них новыми шайбами пружинными. Момент затяжки болтов должен быть равен 186...206 Н·м (19...21 кгс·м). Между торцом корпуса буксы и фланцем крышки крепительной устанавливают новое резиновое кольцо диаметром сечения 4,4 мм. Фланцевую поверхность крышки крепительной смазывают смазкой ЛЗ-ЦНИИ (У) или Буксол или ЗУМ (которой заправлены подшипники) из расчета заполнения всего зазора между этой поверхностью и торцом корпуса буксы после затяжки болтов (количество смазки указано в таблице 11.1).

Затягивание болтов М20 должно быть равномерным. Для этого их затяжку производят по диагонали с последующей подтяжкой в обратном порядке. Контроль момента затяжки производят динамометрическим ключом.

Запрещается установка болтов с различными размерами головок.

При монтаже крышек крепительных буксовых узлов с подшипниками сдвоенными и кассетного типа закладка смазки между фланцевой поверхностью крышки и торцом корпуса буксы не производится.

12.4.2.2.8 установку крышки смотровой без демонтажа крышки крепительной производят аналогично 12.4.2.2.7.

12.4.2.3 Правильность сборки буксовых узлов с подшипниками всех типов контролируют в соответствии с 29.24.

12.4.2.4 НК элементов колесных пар производят в соответствии с требованиями 20.

12.4.2.5 Клейма и знаки маркировки, относящиеся к проведению текущего ремонта колесных пар, наносят в соответствии с требованиями 26.7. Надписи на крышке смотровой корпуса буксы наносят в соответствии с 26.8.

12.4.2.6 Геометрические параметры и величины износов элементов колесных пар должны соответствовать нормам, приведенным в таблице 12.1.

12.4.2.7 Результаты выходного вибродиагностического контроля, оформляют аналогично 12.3.3.

12.4.2.8 Колесные пары после проведения текущего ремонта должны быть приняты должностным лицом, назначенным приказом по ремонтному предприятию и отвечающим за качество его проведения.

12.4.2.9 Данные о проведении текущего ремонта колесной пары заносят в журналы формы ВУ-53, ВУ-92 и в "Ремонтную карточку колесной пары грузового вагона" в соответствии с Инструктивными указаниями о порядке ее заполнения и кодирования с момента ввода в действие на национальном уровне автоматизированного банка данных колесных пар (АБД КПГВ).

12.5 Средний ремонт колесных пар

12.5.1 Средний ремонт колесным парам выполняют:

12.5.1.1 после крушений и аварий поездов всем колесным парам поврежденных вагонов;

12.5.1.2 после схода вагона с рельсов (колесным парам сошедшей тележки);

12.5.1.3 при повреждении вагона от динамических ударов падающего груза при погрузке или выгрузке (всем колесным парам вагона);

12.5.1.4 при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси;

12.5.1.5 при отсутствии бирки на буксовом узле или невозможности прочтения на ней или на шайбе стопорной подшипников кассетного типа под адаптер знаков и клейм о проведении последнего среднего ремонта при ремонте или подкатке колесной пары под вагон;

12.5.1.6 через два восстановления профиля поверхности катания колес обточкой колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими.

Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками сдвоенными или подшипниками кассетного типа, не регламентируется в течение межремонтного срока для подшипников;

12.5.1.7 колесным парам с буксовыми узлами, оборудованными:

- двумя подшипниками роликовыми цилиндрическими и сдвоенными типа 46-882726Е2МС43, прошедшими последний средний ремонт пять и более лет назад;

- подшипниками кассетного типа и сдвоенными типов Н6-882726Е2К1МУС44 и Н6-882726Е2К2МУС44, прошедшими последний средний ремонт восемь и более лет назад или имеющими пробег 800 тыс. км и более;

12.5.1.8 при отрицательном результате входного вибродиагностического контроля (показатель - "брак") буксовых узлов колесных пар, указанных в 12.3.3;

12.5.1.9 при демонтаже буксовых узлов с последующим их ремонтом;

12.5.1.10 при сдвиге буксового узла вдоль шейки оси колесной пары;

12.5.1.11 при недопустимом нагреве буксового узла или повреждении буксового узла, требующего его демонтажа;

12.5.1.12 при повреждении наружных колец и уплотнений подшипников кассетного типа под адаптер;

12.5.1.13 при выбросе смазки на диск и/или обод колеса через уплотнения корпуса буксы или уплотнения подшипника кассетного типа;

12.5.1.14 при выбросе смазки с примесью металлических частиц в крышку смотровую или из-под шайбы защитной подшипника сдвоенного и уплотнения подшипника кассетного типа;

12.5.1.15 при наличии в передней части корпуса буксы воды или льда;

12.5.1.16 при наличии на поверхности катания колес колесных пар:

12.5.1.16.1 с буксовыми узлами, оборудованными подшипниками роликовыми цилиндрическими и сдвоенными:

а) неравномерного проката - 2,0мм и более;

б) ползуна - глубиной 1,0 мм и более;

в) навара - высотой 1,0 мм и более;

12.5.1.16.2 с буксовыми узлами, оборудованными подшипниками кассетного типа:

а) неравномерного проката - 3,0 мм и более;

б) ползуна - глубиной 2,0 мм и более;

в) навара - высотой 2,0 мм и более.

Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии 500,0 +/-50,0 мм.

12.5.1.17 при несоответствии осевого зазора подшипников кассетного типа установленной величине, которая должна быть в диапазоне значений 0,01...0,40 мм;

12.5.1.18 колесным парам, указанным в 31.6.5.3;

12.5.1.19 при проведении сварочных работ на кузове вагона или тележке без соблюдения требований 30.4;

12.5.1.20 при КР и КРП вагонов.

12.5.2 При среднем ремонте колесных пар производят:

12.5.2.1 обмывку колесных пар, корпусов букс и их деталей, элементов торцевого крепления подшипников и демонтированных с оси подшипников роликовых цилиндрических в соответствии с 18;

12.5.2.2 демонтаж по 21 и монтаж по 24 буксовых узлов.

При неисправности одного буксового узла колесной пары в обязательном порядке производят демонтаж второго буксового узла.

12.5.2.3 ремонт подшипников роликовых цилиндрических по 25.1.

12.5.2.4 восстановление профиля поверхности катания колес (при необходимости) по 19;

12.5.2.5 НК элементов колесных пар и деталей подшипников в соответствии с 20;

12.5.2.6 выходной вибродиагностический контроль буксовых узлов, результаты которого оформляют аналогично 12.3.3.

12.5.3 Клейма и знаки маркировки, относящиеся к проведению среднего ремонта колесных пар, наносят в соответствии с требованиями 26.6. Надписи на крышке смотровой корпуса буксы наносят в соответствии с 26.8.

12.5.4 Геометрические параметры и величины износов элементов колесных пар должны соответствовать нормам, приведенным в таблице 12.1.

12.5.5 Колесные пары после проведения среднего ремонта должны быть приняты должностным лицом, назначенным приказом по ремонтному предприятию и отвечающим за качество его проведения.

12.5.6 Данные о проведении среднего ремонта колесной пары заносят в журналы формы ВУ-53, ВУ-90 и в "Ремонтную карточку колесной пары грузового вагона" в соответствии с Инструктивными указаниями о порядке ее заполнения и кодирования с момента ввода в действие на национальном уровне автоматизированного банка данных колесных пар (АБД КПГВ).

Таблица 12.1 - Допускаемые размеры колесных пар при выпуске из текущего и среднего ремонтов

В миллиметрах

| N | Измеряемые параметры | Значения |

| Колесные пары | ||

| 1.1 1) | Расстояние между внутренними боковыми поверхностями ободьев колес колесных пар с осями типа: | |

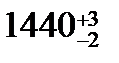

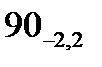

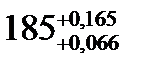

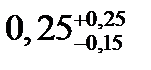

| РУ1 и РУ1Ш |

| |

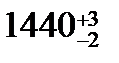

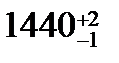

| РВ2Ш |

| |

| 1.2 1) | Разность расстояний между внутренними боковыми поверхностями ободьев колес, измеренных в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, не более | 2,0 |

| 1.3 2) | Разность расстояний между торцами предподступичной части оси и внутренними боковыми поверхностями ободьев колес с одной и другой стороны колесной пары, не более | 5,0 |

| 1.4 | Разность диаметров колес по кругу катания в одной колесной паре, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| 1.5 2) | Отклонение от соосности круга катания колес относительно поверхности шейки или подступичной части оси, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| Оси | ||

| 2.1 2) | Диаметр шейки осей типа: | |

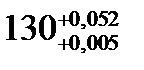

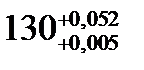

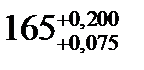

| РУ1 и РУ1Ш: |

| |

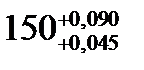

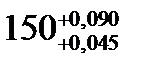

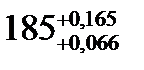

| РВ2Ш |

| |

| 2.2 2) | Диаметр оси типа РУ1 в месте зарезьбовой канавки |

|

| 2.3 2) | Ширина зарезьбовой канавки оси типа РУ1 |

|

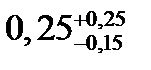

| 2.4 2) | Занижение (уменьшение) диаметра шейки у галтели (глубина на сторону) |

|

| 2.5 2) | Расстояние от торца предподступичной части до начала занижения диаметра шейки у галтели осей типа: | |

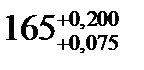

| РУ1 и РУ1Ш |

| |

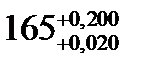

| РВ2Ш |

| |

| 2.6 2) | Конусообразность и овальность шейки, не более | 0,02 |

| 2.7 2) | Диаметр предподступичных частей осей типа: РУ1 и РУ1Ш: | |

| - при использовании подшипников кассетного типа |

| |

| - при использовании сдвоенных и цилиндрических роликовых подшипников |

| |

| РВ2Ш |

| |

| 2.8 2) | Овальность и конусообразность предподступичной части, не более | 0,05 |

| 2.9 2) | Диаметр подступичной части осей типа, не менее: | |

| РУ1 и РУ1Ш | 182,0 | |

| РВ2Ш | 196,0 | |

| 2.10 2) | Диаметр средней части осей типа, не менее: РУ1 и РУ1Ш: | |

| - с конусообразной средней частью | 160,0 | |

| - с цилиндрической средней частью | 167,0 | |

| РВ2Ш | 175,0 | |

| 2.11 | Забоины и вмятины на средней части, не более | 2,0 |

| 2.12 | Протертости на средней части, не более | 2,5 |

| 2.13 2) | Наружный диаметр резьбы М110 оси типа РУ1 | 110-1,3 |

| Колеса | ||

| 3.1 | Овальность по кругу катания, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| 3.2 | Толщина обода, не менее: | |

| 3.3 | Равномерный прокат: | |

| - при восстановлении профиля поверхности катания колес | не допускается | |

| - без восстановления профиля поверхности катания колес, не более | 7,0 | |

| 3.4 | Неравномерный прокат | не допускается |

| 3.5 | Ширина обода |

|

| 3.6 | Толщина гребня: | |

| - без восстановления профиля поверхности катания колес | 26,0...33,0 | |

| - при восстановлении профиля поверхности катания колес с исходной толщиной гребня 33,0 мм | 32,0...33,0 | |

| - при восстановлении профиля поверхности катания колес с исходной толщиной гребня 30,0 мм | 29,0...30,0 | |

| - при восстановлении профиля поверхности катания колес с исходной толщиной гребня 27,0 мм | 26,0...27,0 | |

| 3.7 | Разность толщин гребней колес в одной колесной паре, не более | 3,0 |

| 3.8 | Кольцевые выработки на поверхности катания у основания гребня и на коничности 1:3,5: | |

| - при восстановлении профиля поверхности катания колес | не допускаются | |

| - без восстановления профиля поверхности катания колес | допускаются шириной - не более 10,0 глубиной - не более 0,5 | |

| 3.9 | Навар | не допускается |

| 3.10 | Выщербины без трещин, идущих вглубь обода колеса | |

| - при восстановлении профиля поверхности катания колес | не допускаются | |

| - без восстановления профиля поверхности катания колес | допускаются длиной - не более 15,0 глубиной - не более 1,0 | |

| 3.11 | Ползун | не допускается |

| 3.12 | Остроконечный накат гребня | не допускается |

| 1) - измерения производят только у освобожденной от нагрузки колесной пары; 2) - при текущем ремонте колесной пары измерения не производятся. |

12.6 Капитальный ремонт колесных пар

12.6.1 Капитальный ремонт колесным парам выполняют:

12.6.1.1 при необходимости замены одного или двух колес;

12.6.1.2 при признаке ослабления прессовой посадки и сдвига на оси одного или двух колес;

12.6.1.3 при несоответствии расстояния между внутренними боковыми поверхностями ободьев колес установленной величине;

12.6.1.4 при разности расстояний от торцов предподступичных частей оси до внутренних боковых поверхностей ободьев колес одной и другой сторон колесной пары более установленной величины;

12.6.1.5 при отсутствии или невозможности прочтения знаков и клейм на торцах осей, относящихся к их изготовлению и предыдущему капитальному ремонту (формированию) колесной пары.

12.6.1.6 при необходимости обточки на станке средней части оси.

12.6.2 При капитальном ремонте колесных пар производят:

12.6.2.1 обмывку колесных пар по 18;

12.6.2.2 распрессовку колес с осей по 13;

12.6.2.3 расточку отверстий ступиц колес по 14;

12.6.2.4 механическую обработку подступичных и при необходимости средних частей осей по 15 и по 16.2;

12.6.2.5 прессовую посадку новых или старогодных колес на оси по 17;

12.6.2.6 НК элементов колесных пар производят в соответствии с требованиями 20.

12.6.3 Требования к колесным парам и их элементам при капитальном ремонте.

12.6.3.1 Новые колеса, поступающие на ремонтные предприятия, должны иметь сертификаты соответствия (при условии обязательной сертификации), паспорт качества.

12.6.3.2 Новые колеса должны иметь знаки маркировки и клеймения, относящиеся к их изготовлению, в соответствии с требованиями ГОСТ 10791.

В случае отсутствия в маркировке колеса кода государства-собственника допускается наносить его на наружной боковой поверхности обода колеса механическим способом, при этом первое клеймо наносится на расстоянии 150...200 мм перед основной маркировкой, второе - с диаметрально противоположной стороны.

Оси и колеса с отсутствующими приемочными клеймами и клеймами ОТК завода-изготовителя, а также с отсутствующей или плохо различимой маркировкой бракуются.

12.6.3.3 Колесные пары с неясными или отсутствующими знаками и клеймами, относящимися к формированию колесной пары, должны быть расформированы, при этом старогодные оси и колеса могут быть использованы при ремонте колесных пар.

Старогодные оси с неясными или отсутствующими знаками и клеймами завода-изготовителя бракуются.

Старогодные колеса с неясной или срезанной маркировкой завода-изготовителя бракуются.

12.6.3.4 С 01.01.2017 года запрещено использовать при формировании колесных пар оси типа РУ1.

Запрещается использовать при формировании колесных пар колеса, изготовленные до 01.01.1978 года.

12.6.3.5 В одной колесной паре должны устанавливаться колеса (как новые, так и старогодные) одной конструкции и изготовленные из одной марки стали, при этом колеса с криволинейным диском должны быть одного завода-изготовителя.

12.6.3.6 При прессовой посадке колес на оси может быть использована как система вала, так и система отверстия.

12.6.3.7 Значения шероховатости по ГОСТ 2789 поверхностей новых и старогодных элементов колесных пар после механической обработки на станках должны соответствовать указанным в таблице 12.2.

12.6.3.8 Геометрические параметры колесных пар и их элементов должны соответствовать нормам, приведенным в таблице 12.3.

12.6.3.9 На торец оси наносят знаки и клейма, в соответствии с 26.5.

12.6.3.10 Колесные пары после проведения капитального ремонта должны быть приняты должностным лицом, назначенным приказом по ремонтному предприятию и отвечающим за качество его проведения.

12.6.4 Данные о проведении капитального ремонта колесной пары заносят в журнал формы ВУ-53 и в "Ремонтную карточку колесной пары грузового вагона" в соответствии с Инструктивными указаниями о порядке ее заполнения и кодирования с момента ввода в действие на национальном уровне автоматизированного банка данных колесных пар (АБД КПГВ).

Таблица 12.2 - Значения шероховатости поверхностей новых и старогодных элементов колесных пар

В микронах

| N | Наименование элементов и частей колесных пар | Значение шероховатости, не более |

| Оси | ||

| 1.1 | Поверхность шейки, включая галтели: - до упрочнения накатыванием роликами - после упрочнения накатыванием роликами | Rа 12,5 Rа 1,25 |

| 1.2 | Предподступичная часть: - до упрочнения накатыванием роликами - после упрочнения накатыванием роликами | Rа 12,5 Rа 2,5 |

| 1.3 | Подступичная часть, включая заходный конус: - до упрочнения накатыванием роликами - после упрочнения накатыванием роликами | Rа 6,3 Rа 1,25 |

| 1.4 | Средняя часть - до упрочнения накатыванием роликами - после упрочнения накатыванием роликами | Rа 12,5 Rа 2,5 |

| Колеса | ||

| 2.1 | Отверстие ступицы после расточки перед прессовой посадкой колес на ось | Rz 20

20< Rz  30

(при соблюдении

требований таблицы 17.1) 30

(при соблюдении

требований таблицы 17.1)

|

| 2.2 | Внутренний и наружный торец ступицы, внутренняя боковая поверхность обода, поверхность катания, наружная фаска поверхности катания, гребень | Rz 80 |

Таблица 12.3 - Допускаемые размеры колесных пар при выпуске из капитального ремонта

В миллиметрах

| N | Измеряемые параметры | Значения |

| Колесные пары | ||

| 1.1 | Расстояние между внутренними боковыми поверхностями ободьев колес |

|

| 1.2 | Разность расстояний между внутренними боковыми поверхностями ободьев колес, измеренных в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, не более | 1,5 |

| 1.3 | Разность расстояний между торцами предподступичной части оси и внутренними боковыми поверхностями ободьев колес с одной и другой стороны колесной пары, не более | 3,0 |

| 1.4 | Разность диаметров колес по кругу катания в одной колесной паре, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| 1.5 | Отклонение от соосности круга катания колес относительно поверхности шейки или подступичной части оси, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| Оси | ||

| 2.1 | Диаметр шейки осей типа: | |

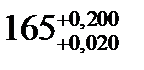

| РУ1Ш: |

| |

| РВ2Ш |

| |

| 2.2 | Занижение (уменьшение) диаметра шейки оси у галтели (глубина на сторону) |

|

| 2.3 | Расстояние от торца предподступичной части до начала занижения диаметра шейки у галтели осей типа: | |

| РУ1Ш |

| |

| РВ2Ш |

| |

| 2.4 | Конусообразность и овальность шейки, не более | 0,02 |

| 2.5 | Радиальное биение шейки относительно оси центровых отверстий, не более | 0,3 |

| 2.6 | Диаметр предподступичных частей осей типа: РУ1Ш: | |

| - при использовании подшипников кассетного типа |

| |

| - при использовании сдвоенных и цилиндрических роликовых подшипников |

| |

| РВ2Ш |

| |

| 2.7 | Овальность и конусообразность предподступичной части, не более | 0,05 |

| 2.8 | Диаметр подступичной части осей типа, не менее: | |

| РУ1Ш | 182,0 | |

| РВ2Ш | 196,0 | |

| 2.9 | Длина подступичной части, не менее: | 250,0 |

| 2.10 | Непрямолинейность образующей подступичной части, не более | 0,02 |

| 2.11 | Конусообразность подступичной части при условии, что больший диаметр обращен к середине оси, не более | 0,05 |

| 2.12 | Овальность подступичной части, не более | 0,025 |

| 2.13 | Диаметр средней части осей типа, не менее: РУ1Ш: | |

| - с конусообразной средней частью | 160,0 | |

| - с цилиндрической средней частью | 167,0 | |

| РВ2Ш | 175,0 | |

| 2.14 | Вмятины, забоины и протертости средней части оси | не допускаются |

| Колеса | ||

| 3.1 | Овальность по кругу катания, не более: | |

| - при восстановлении профиля поверхности катания колес | 0,5 | |

| - без восстановления профиля поверхности катания колес | 1,0 | |

| 3.2 | Толщина обода старогоднего колеса, не менее: | |

| 3.3 | Равномерный прокат | не допускается |

| 3.4 | Неравномерный прокат | не допускается |

| 3.5 | Ширина обода колеса: | |

| - нового изготовления |

| |

| - старогодного |

| |

| 3.6 | Толщина диска у обода колеса, не менее: | |

| - исполнение по рисунку 7.1 | 17,0 | |

| - исполнение по рисунку 7.2, лист 1 | 20,0 | |

| - исполнение по рисунку 7.2, лист 2 и лист 4 | 19,0 | |

| - исполнение по рисунку 7.2, лист 3 | 22,0 | |

| 3.7 | Длина ступицы старогодного колеса | 185...200 |

| 3.8 | Толщина стенки ступицы (измеряется на расстоянии 170 мм от наружного торца ступицы), не менее | 31,0 |

| 3.9 | Разностенность ступицы, не более | 5,0 |

| 3.10 | Конусообразность отверстия ступицы при условии, что больший диаметр отверстия расположен с внутренней стороны ступицы, не более | 0,05 |

| 3.11 | Овальность отверстия ступицы, не более | 0,025 |

| 3.12 | Непрямолинейность образующей отверстия ступицы, не более | 0,02 |

| 3.13 | Толщина гребня: | |

| - для новых колес | по ГОСТ 10791 | |

| - для колес с восстановленным профилем поверхности катания | 26,0...33,0 | |

| 3.14 | Разность толщин гребней колес в одной колесной паре, не более | 1,0 |

| 3.15 | Кольцевые выработки, навары, выщербины, ползуны и остроконечный накат гребня | не допускаются |

13 РАСПРЕССОВКА КОЛЕС С ОСЕЙ

13.1 Распрессовку колес с осей выполняют на гидравлических прессах, оборудованных рабочими манометрами, верхний предел измерения которых должен соответствовать давлению в гидросистеме пресса при максимальном усилии, предусмотренном паспортными данными.

13.2 При распрессовке колес на том же прессе, где производилась их запрессовка, самопишущий прибор и рабочий манометр пресса, предназначенные для контроля за усилиями при прессовой посадке, должны быть выключены. Усилие распрессовки колес с оси не контролируют.

13.3 Распрессовку колес производят с применением специальных приспособлений с их упором в торец предподступичной части оси, исключающих изгибы шеек осей и повреждение их образующих поверхностей и торцов, а также деформацию резьбы.

Категорически запрещается при распрессовке колес упирать плунжер пресса в торец оси.

13.4 При распрессовке одного забракованного колеса с оси колесной пары, второе колесо также распрессовывают.

Указанное требование не распространяется на колесные пары, у которых в процессе прессовой посадки колес на ось забраковано одно из прессовых соединений.

13.5 Колесные пары с признаками ослабления прессовой посадки и сдвига на оси одного или двух колес распрессовывают с последующим использованием годных элементов при ремонте.

14 РАСТОЧКА ОТВЕРСТИЙ СТУПИЦ КОЛЕС

14.1 Отверстие ступицы колеса растачивают на станке до размера подступичной части оси с учетом необходимого для прессовой посадки натяга.

14.2 Геометрические параметры колес, а также величины допускаемых отклонений при обработке поверхности отверстий ступиц должны соответствовать приведенным в таблице 12.3.

14.3 Наружные и внутренние кромки отверстия ступицы колеса должны иметь закругления радиусом 4,0...5,0 мм для снижения концентрации напряжений в осях, а также во избежание задиров поверхностей подступичных частей оси при прессовой посадке и распрессовке колес. Переходы закруглений кромок к цилиндрической поверхности отверстия ступицы должны быть плавными, без уступов.

14.4 В местах сопряжения поверхности закругления кромки с поверхностью торца ступицы с обеих сторон колеса допускаются углубления от резца глубиной не более 2,0 мм.

14.5 Отверстие ступицы колеса должно быть цилиндрическим без забоин и вмятин, концентричным ободу, а ее ось перпендикулярна наружному торцу ступицы и внутренней боковой поверхности обода. Отклонения, возникающие при обработке поверхности отверстия ступицы, должны соответствовать требованиям, приведенным в таблице 12.3.

14.6 Значения шероховатости по ГОСТ 2789 поверхности отверстия ступицы после расточки должны соответствовать приведенным в таблице 12.2.

15 ОБРАБОТКА ПОДСТУПИЧНЫХ ЧАСТЕЙ ОСЕЙ

15.1 Для обеспечения геометрических параметров подступичных частей осей и установленных значений их шероховатости, а также для удаления коррозии, задиров и рисок, образовавшихся при распрессовке колес, подступичные части осей механически обрабатывают (обтачивают) с последующим их упрочнением накаткой роликами в соответствии с требованиями Технологической инструкции по упрочнению накатыванием роликами осей колесных пар вагонов.

15.2 Размеры подступичных частей осей и их отклонения после механической обработки, должны соответствовать приведенным в таблицах 12.3 и 22.2.

15.3 Разница в диаметрах подступичных частей с одной и другой стороны старогодной оси не регламентируется.

15.4 Подступичные части осей после механической обработки должны быть цилиндрическими без вмятин и забоин по всей длине.

15.5 Для обеспечения плавного захода оси в ступицу колеса при прессовой посадке, наружный пояс подступичной части должен обтачиваться на конус с разностью наибольшего и наименьшего диаметров не более 1,0 мм и длиной 7,0...15,0 мм.

15.6 Переходы от заходного конуса к цилиндрической подступичной части оси и от подступичной части к средней должны выполняться плавными, без уступов.

16 ВОССТАНОВЛЕНИЕ РЕЗЬБЫРЕЗЬБОВЫХ ОТВЕРСТИЙ, ЦЕНТРОВЫХ ОТВЕРСТИЙ ШЕЕК ОСЕЙ И ОБРАБОТКА СРЕДНЕЙ ЧАСТИ ОСИ

16.1 Восстановление поврежденной резьбы резьбовых отверстий М20 и М24, а также центровых отверстий в торцах шеек осей РУ1Ш и РВ2Ш производят по технологиям, принятым железнодорожной администрацией установленным порядком.

16.2 Для удаления поверхностных дефектов средних частей осей производят их механическую обработку зачисткой или обточкой на станке с последующим упрочнением накаткой роликами обработанной поверхности (3.2 и 3.3 таблицы Б.1). После механической обработки проводят МПК средних частей осей.

17 ПРЕССОВАЯ ПОСАДКА КОЛЕС НА ОСИ