Молотильно-сепарирующее устройство (МСУ) предназначено для вымолота зерна из колоса и выделения (сепарации) его из движущегося потока хлебной массы. Вымолот, т. е. нарушение связи зерна с колосом, в существующих МСУ происходит за счет ударов бичей по колосьям и протаскивания их между неподвижной поверхностью и вращающимся барабаном. При этом зерно отрывается и выдавливается из колоса, приобретая возможность свободно перемещаться в потоке хлебной массы независимо от материнского растения, в том числе выделяться (сепарироваться) из совокупности движущихся стеблей. В результате обмолота однородная хлебная масса преобразуется в смесь из трех составных частей: соломы, половы и зерна. Солома - это стебли обмолоченных растений, полова - измельченные части стеблей, листьев, соцветий и колосков. Зерно представляет собой целые и травми-рованные зерновки. Смесь зерна и половы называют мелким зерновым ворохом; смесь зерна, половы и соломы - грубым.

Качество работы МСУ оценивают по коэффициентам недомолота ан, сепарации Ас, дробления зерна Ад и засоренности А3 мелкого зернового вороха, поступающего на очистку. Коэффициенты Ан, ас и Ад определяют делением массы зерна, соответственно невымолоченного из колоса, выделенного из потока движущихс. стеблей в пределах МСУ и дробленого, на общую массу зерна, на молоченного за время проведения измерений. Коэффициент засо ренности аз находят делением массы половы на массу мелкого зернового вороха, выделенного в МСУ. При настройке МСУ на оптимальный режим стремятся достичь минимально возможных значений коэффициентов Ан, Ад, А3 и максимального значения коэффициента Ас.

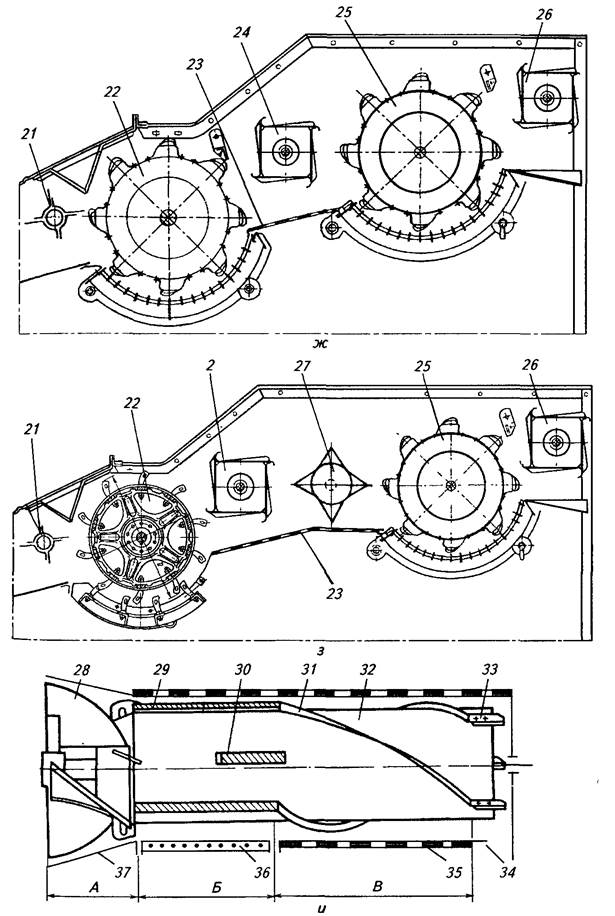

Классификация и устройство МСУ. По направлению ввода потока хлебной массы и движения ее в рабочей зоне (рис. 8.9) различают поперечно-поточные (а, б), аксиально-роторные (в, з) и комбинированные МСУ (г). По конструкции ударных элементов МСУ бывают бильные (д) и штифтовые (е), а по числу вращающихся элементов (барабанов, роторов, дисков и т. п.) - одно-, двух- и многобарабанные (ж, з).

Рис. 8.9. Молотильно-сспарирующие устройства:

а, б - поперечно-поточные; в, и - аксиально-роторные; г - комбинированное; д - бильное комбайна «Дон-1500»; е - штифтовое; ж - двухбарабанное комбайна «Енисей-1200»; з - двухбарабанное комбайна «Енисей- 1200Р»; 1, 22, 25 - барабаны; 2, 36 - подбарабанье; 3, 5, 32 - роторы; 4, 6, 37 - кожухи; 7 - диски; 8, 29, 30 - бичи; 9 - планки-подбичники; 10 - отсекатель воздушного потока; 11, 21, 24, 26, 27 - битеры; 12, 18, 23, 35 - решетки; 13 - прутки; 14, 20 - планки; 15 - вал; 16, 19 - штифты соответственно барабана и подбарабанья; 17 - гайка; 28, 33 - лопасти; 31 - ударная планка; 34 - выгрузное окно

Поперечно-поточные устройства включают в себя вращающийся барабан (цилиндр) 1 (см. рис. 8.9, а, б) и неподвижное подбарабанье 2. Направление подачи хлебной массы и ее движения в рабочей зоне перпендикулярно оси вращения барабана. Барабан состоит из дисков 7 (см. рис. 8.9, д, е) с закрепленными на них планками-подбичниками 9, расположенными параллельно оси барабана.

К планкам штифтовых барабанов прикреплены штифты 16, а к планкам бильных - рифленые бичи 8. Одна половина бичей выполнена с правым направлением рифлей, а другая - с левым. Бичи с правым и левым направлением рифлей монтируют на барабане поочередно, что способствует равномерному распределению обмолачиваемой массы по поверхности подбарабанья. Бичи или штифты с большой скоростью ударяют по хлебной массе, захватывают ее и протаскивают через узкое пространство, образованное поверхностью подбарабанья и вращающимися бичами барабана или штифтами барабана и подбарабанья.

Подбарабанье больного молотильного аппарата решетчатое. Оно сварено из боковин (рис. 8.9, д) и поперечных планок 14. Через отверстия планок пропущены прутки 13. Сквозь промежутки между прутками и планками просыпается 70...80 % вымолоченного зерна вместе с мелкими примесями. Подбарабанье охватывает снизу барабан на некоторый угол а. Для барабанов комбайнов «Дон-1500» этот угол равен 130°, СК-5 - 146°, «Енисей-1200» - 127°. С увеличением угла охвата а вымолот зерна возрастает. Подбарабанье установлено так, что расстояние между бичами барабана и планками подбарабанья (зазор а) от входа к выходу постепенно уменьшается (см. рис. 8.9, а).

Подбарабанье штифтового молотильного аппарата (см. рис. 8.9, е) снабжено штифтами 19, расположенными рядами так, что каждый штифт 16 барабана при его вращении проходит между двумя штифтами 19 подбарабанья. Штифты барабана и подбарабанья имеют форму клина, лобовая грань штифтов барабана отклонена в сторону, противоположную направлению вращения, а штифтов подбарабанья - в направлении вращения барабана. При правильной установке барабана зазор х между штифтами барабана и подбарабанья с двух сторон штифтов должен быть одинаковым. Между рядами штифтов расположена неподвижная решетка, через отверстия которой просыпается часть вымолоченного зерна.

Зерноуборочные комбайны оборудуют одним или двумя молотильными аппаратами. Комбайны «Дон-1500», СК-5 (см. рис. 8.9, д), оборудованные одним бильным молотильным аппаратом, предназначены для уборки зерновых колосовых культур.

Комбайны «Енисей-1200», «Кедр-1200» оборудованы двумя бильными аппаратами (см. рис. 8.9, ж), а комбайны «Кедр-1200Р» и «Енисей-1200Р» (см. рис. 8.9, з) - одним штифтовым и одним бильным. Первые применяют для уборки зерновых культур преимущественно в условиях повышенной влажности; вторые - для уборки риса и других труднообмолачиваемых культур.

Штифтовой молотильный аппарат лучше, чем бильный, обмолачивает влажный хлеб, но больше измельчает солому. Бильный барабан универсален: пригоден для обмолота большого числа культур. Двухбарабанные молотильные аппараты могут обмолачивать хлеба на двух режимах. На первом режиме вымолачиваются зерна, слабо связанные с колосьями, при малой частоте вращения барабана; на втором - сильно связанные зерна, при большой частоте вращения барабана.

Аксиально-роторные устройства обеспечивают обмолот хлебной массы и сепарацию зерна из движущегося ее потока до уровня, которому соответствуют значения Кн < 0,5 % и К > 99,5%. Такие устройства снабжены ротором 32 (см. рис. 8.9, и), заключенным в неподвижный или вращающийся кожух. В заходной зоне А на роторе закреплено три или четыре лопасти, в молотильной Б - бичи, в сепарирующей В - ударные планки, закрепленные по образующим цилиндра-ротора или под углом к ним. При уборке риса вместо некоторых бичей крепят гребенки со штифтами. В зоне выгрузки В на роторе закреплены лопасти 33.

Кожух 37 в заходной зоне выполнен коническим без отверстий, а в молотильной и сепарирующих зонах - полностью или частично (в нижней и боковых частях поверхности на угол 120...270°) перфорированным с круглыми, продолговатыми или прямоугольными отверстиями. Под барабаном в молотильной зоне Б устанавливают Подбарабанье Збили решетки. В верхней части на кожухе в молотильно-сепарирующей зоне под углом 35...60° к образующей цилиндрической поверхности кожуха закреплены планки (винтовые направители), которые способствуют перемещению бичами хлебной массы вдоль оси ротора от входа к выходу.

Хлебная масса вводится в заходную зону А параллельно оси вращения ротора. Затем масса под воздействием лопастей 28, бичей 29 и планок 31 движется по винтовой траектории, закрученной вокруг оси ротора, совершая несколько полных оборотов. Вымолоченное зерно и частицы половы под действием центробежной силы выводятся из движущегося потока хлебной массы, проходят через отверстия решеток и поступают на очистку. Солома выводится из МСУ лопастями 33 и подается в измельчитель, копнитель или укладывается на поле в валок.

Для работы в условиях повышенной влажности комбайны оснащают вращающимся с частотой 10...20 мин-1 перфорированным кожухом, который устанавливают на ролики. Сверху над вращающимся кожухом крепят щеточные очистители. Вращающийся кожух предотвращает скапливание растительности в верхней зоне, обеспечивает сепарацию зерна по всей (на угол 360°) поверхности кожуха, уменьшает залипание рабочей поверхности.

Преимущества аксиально-роторных МСУ по сравнению с поперечно-поточными: меньше дробление и потери зерна; ниже чувствительность к изменению подачи хлебной массы, продольного и поперечного наклона поверхности поля; выше качество уборки при отклонении частоты вращения ротора от оптимального значения. По некоторым показателям комбайны с аксиально-роторными молотилками уступают комбайнам с соломотрясом: они больше перебивают солому, увеличивая загрузку решет очистки; скручивают влажную, засоренную сорными растениями хлебную массу в жгуты, вследствие чего возрастают потери зерна и энергоемкость процесса.

Регулировки. Скорость движения хлебной массы в пространстве между барабаном и подбарабаньем меньше, чем скорость бичей и штифтов. Поэтому хлебная масса подвергается многократным ударам и перетирающим воздействиям бичей и штифтов, что способствует вымолачиванию зерна. Интенсивность вымолота зависит от скорости и числа ударов бичей, а также от размера зазоров. Поэтому оптимальный режим работы молотильного аппарата устанавливают, регулируя частоту вращения барабана и зазора а (см. рис. 8.9, а) между бичами барабана и планками подбарабанья, а штифтовых молотильных аппаратов - изменяя частоту вращения и боковой зазор между штифтами барабана и подбарабанья.

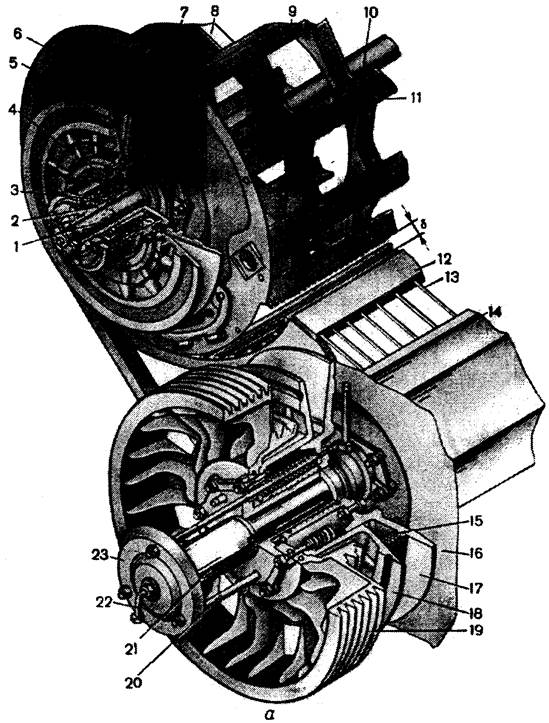

Частоту вращения барабана регулируют вариатором (рис. 8.10, а) при включенной молотилке на малых оборотах двигателя. Вариатор комбайна «Дон-1500» состоит из двух двухдисковых шкивов, охваченных клиновидным ремнем 15. Неподвижный диск 18 ведущего шкива установлен на ступице шкива 19 контрпривода молотилки. Подвижной диск 17 связан болтом 20 с обоймой 23, закрепленной на конце плунжера гидроцилиндра 21. Неподвижный диск 6 ведомого шкива смонтирован на валу 1 барабана, а подвижной диск - на ступице 2 неподвижного диска. Диск 5 может перемещаться вдоль оси ступицы.

Рис. 8.10. Механизм регулирования режима работы молотильного аппарата комбайна «Дон-1500»:

а - вариатор частоты вращения барабана; б - механизм регулирования молотильных зазоров; 1, 41 - валы; 2,.3 - ступицы; 4 - пружина; 5, 6, 17, 18 - диски шкивов; 7 - фланец; 8 - диск барабана; 9, 11 - бичи; 10 - подбичник (планка); 12 - подбарабанье; 13 - пальцевая решетка; 14 - отбойный битер; 15 - ремень; 16 - боковина молотилки; 19 - шкив; 20 - болт, 21 - гидроцилиндр; 22 - маслопровод, 23 - обойма, 24, 30, 46, 53 - винтовые стяжки; 25, 27, 29, 43, 45, 52 - подвески; 26, 28, 32, 42, 44, 50 - рычаги; 31 - кнопка; 33 - тяга; 34, 38 - собачки; 35, 37 - храповики; 36 - лимб с делениями; 39 - цепь; 40 - педаль; 47 - пруток; 48, 49 - планки; 51 - боковина; 54 – направляющая

Рис. 8.10. Механизм регулирования режима работы молотильного аппарата комбайна «Дон-1500». (Продолжение)

Для увеличения частоты вращения барабана комбайнер перемещает золотник гидрораспределителя так, чтобы масло из нагнетательной магистрали гидросистемы поступало в гидроцилиндр 21. Плунжер гидроцилиндра, а вместе с ним обойма 23 и подвижной диск 17 перемещаются вправо и выжимают ремень из ручья так, что он располагается на большем диаметре шкива. Одновременно ремень, преодолевая сопротивление пружины 4, раздвигает диски 5 и 6 ведомого шкива и перемещается на его меньший диаметр.

Чтобы уменьшить частоту вращения барабана, перемещают золотник гидрораспределителя, соединяя полость гидроцилиндра 21 с системой слива. Под действием пружины подвижной диск 5 ведомого шкива выжимает ремень на больший диаметр. На ведущем шкиве ремень переходит на меньший диаметр, смещает подвижной диск 17 и соединенный с ним плунжер. Частоту вращения барабана контролируют по показаниям на цифровом табло, информация на который поступает от индуктивного датчика, смонтированного с правой стороны на валу барабана

На валу барабана смонтирована кулачковая муфта, обеспечивающая автоматическое натяжение ремня пропорционально передаваемой мощности.

Частоту вращения барабана комбайна «Дон-1500» изменяют от 517 до 954 мин-1, комбайна СК-5А «Нива» - от 400 до 1335 мин-1, а комбайна «Енисей-1200»- от 459 до 1354 мин-1. Для уборки различных культур комбайном «Дон-1500» рекомендуется следующая частота вращения (мин-1): пшеница - 750. 820, ячмень, овес, рожь - 700...780, кукуруза на зерно -350...450, подсолнечник - 200...300, горох - 350...400, семенники трав - 650...860.

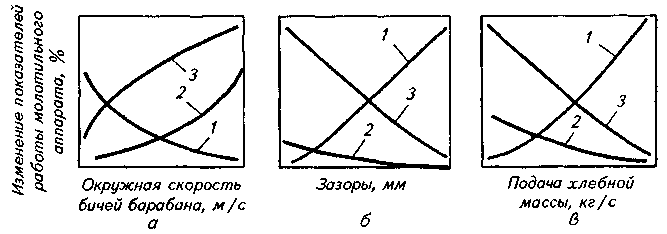

Частоту вращения барабана устанавливают в зависимости от убираемой культуры, сорта, степени зрелости, влажности и других факторов. Регулируют частоту вращения барабана осторожно, так как при недостаточной частоте возрастает недомолот, а при повышенной - дробление и микроповреждение зерна, а также чрезмерное измельчение соломы (рис. 8.11, а) Для каждой культуры регулировка частоты вращения барабана дополняет регулировку зазоров, которая является основной для молотильного аппарата.

Рис. 8.11. Изменение показателей работы молотильного аппарата в зависимости от его регулируемых параметров:

а - частоты вращения, б - зазоров, в - подачи хлебной массы, 1 - недомолот, 2 - дробление зерна, 3 - просеивание зерна сквозь отверстия подбарабанья

Зазоры между бичами барабана и планками подбарабанья регулируют при помощи специального механизма, который у комбайна «Дон-1500» (см. рис. 8.10, б) снабжен торсионным валом 41. Подбарабанье при помощи подвесок 25, 27, 29, 43, 45, 52 прикреплено к валу. Рычаг 42, установленный на валу, соединен цепью 39 с расположенным в кабине механизмом дистанционного регулирования зазоров.

В зависимости от условий работы, убираемой культуры, ее состояния, времени суток регулируют зазоры, перемещая рычаг 32, который собачкой 3<?поворачивает храповик 37и вместе с ним вал с барабаном лебедки. При этом цепь 39 наматывается на барабан, а подбарабанье поднимается. Для опускания подбарабанья нажимают на педаль 40 и, придерживая рычаг 32, увеличивают зазор. Для экстренного опускания подбарабанья нажимают одновременно на кнопку 31 и педаль 40. Зазор контролируют по шкале зазоров, нанесенной на лимбе 36. Периодически проводят установочную регулировку зазора. Для этого рычаг 32 поднимают вверх до упора и совмещают деление шкалы 18/2 со стрелкой. Затем, изменяя длину винтовых стяжек 24, 30, 46 и 53, добиваются, чтобы зазоры между планками и бичами в начале и конце подбарабанья были (18± 1) и (2± 1) мм. Зазоры для каждого бича проверяют через люки, поворачивая барабан вручную. Отрегулированное таким образом подбарабанье рычагом 32 можно опускать и получать зазоры: на входе 18...60 мм, на выходе 2...58 мм.

Двухбарабанные комбайны снабжены двумя рычагами. Рычаг, расположенный в кабине, предназначен для регулировки зазоров первого молотильного аппарата. Рычагом, установленным на крыше молотилки, регулируют зазоры второго молотильного аппарата.

Боковые зазоры между зубьями штифтового барабана и подбарабанья должны быть одинаковыми с обеих сторон зуба. Смещение барабана в сторону вызовет одновременно недомолот и повышенное дробление зерна. В этом случае следует сместить барабан в подшипниках так, чтобы зубья барабана расположились симметрично относительно рядов зубьев подбарабанья.

Зазоры устанавливают такими, чтобы обеспечить максимальный вымолот и минимальное дробление зерна. При небольшом зазоре интенсивность обмолота больше, однако увеличивается повреждение зерна и сильнее измельчается солома (рис. 8.11, б), что ухудшает качество работы очистки. При появлении недомолота зазоры постепенно уменьшают, пока не добьются полного вымолота. При этом следят за дроблением зерна. Если дробление возросло, увеличивают зазоры до появления признаков недомолота. Если таким приемом не удалось уменьшить повреждение зерна, снижают частоту вращения барабана.

Зазоры увеличивают, а частоту вращения барабана снижают при уборке легко обмолачиваемых культур. При этом следят за тем, чтобы не было недомолота. На уборке трудно обмолачиваемых, влажных и засоренных хлебов зазоры уменьшают, а частоту вращения барабана увеличивают в такой степени, чтобы не было повреждения зерна, но был хороший вымолот.

Качество работы молотильного аппарата зависит от подачи хлебной массы (рис. 8.11, в). Увеличение подачи выше оптимальной приводит к резкому возрастанию недомолота и большим потерям свободным зерном, так как при перегрузке на соломотряс поступает больше зерна. Поэтому работать с перегрузкой нельзя. Из молотильного аппарата обмолоченная масса (ворох) выбрасывается барабаном с большей скоростью. Чтобы она попала на начало соломотряса, необходимо уменьшить скорость полета соломы. Эту функцию выполняет отбойный битер П (см. рис. 8.9, д). Лопасти битера захватывают обмолоченную массу и отбрасывают ее на переднюю часть соломотряса. Часть зерна из соломы просеивается сквозь пальцевую решетку 12, прикрепленную к задней планке подбарабанья и перекрывающую промежуток между подбарабаньем и клавишами соломотряса.

Соломотряс 16 (см. рис. 8.3) интенсивно перетряхивает солому, чтобы выделить из нее зерно. Он составлен из клавиш, смонтированных на двух коленчатых валах. Каждая клавиша снабжена ступеньками (каскадами), закрытыми сверху жалюзийными решетками.

Клавиши соломотряса подбрасывают солому и растягивают ее. При этом зерно и мелкие примеси перемещаются вниз, просыпаются сквозь отверстия решеток и по днищу скатываются на транспортную доску. Гребенки проталкивают солому и крупные куски ее (сбоину) к выходу из молотилки. Над первыми каскадами соломотряса подвешен фартук, который затормаживает движение массы на соломотрясе. Это улучшает условия сепарации и способствует уменьшению потерь зерна.

К жалюзийной поверхности клавиш часто прилипают кусочки сорняков, колосьев, соломы. Просветы решеток забиваются остями ячменя и пшеницы, что приводит к повышенным потерям. Поэтому при уборке влажных, засоренных травой хлебов, а также остистых культур регулярно осматривают рабочую поверхность и внутреннюю полость каждой клавиши и удаляют ости. Если решетки клавиш потеряли свою первоначальную форму, то их нужно выправить.

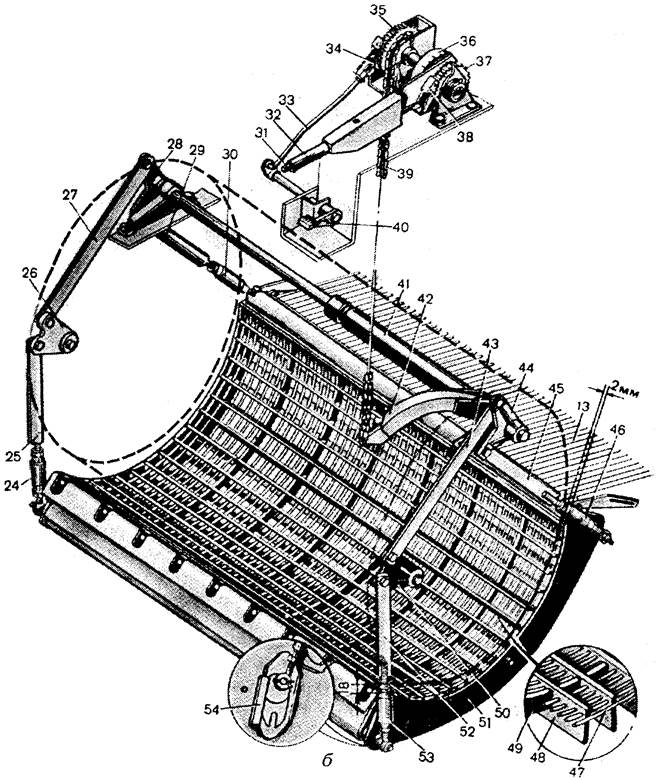

Очистка комбайна (двухрешетная) состоит из транспортной доски 1 (рис. 8.12), верхнего стана с удлинителем 13 и верхним решетом 11, нижнего стана 8с нижним решетом 18, вентилятора 3 и механизма привода.

Зерно и мелкий ворох, просыпавшийся сквозь просветы подбарабанья, пальчиковой и жалюзийной решеток соломотряса, падают на транспортную доску 7, которая направляет массу на верхнее решето 11.

Транспортная доска соединена с верхним решетным станом. Передняя ее часть подвешена на подвесках 28 к раме молотилки. На ступенчатой поверхности доски закреплены продольные гребенки 2, разделяющие доску на несколько частей. В комбайнах СК-5А и «Енисей-1200» таких гребенок две, в комбайне «Дон-1500»-четыре. Гребенки предотвращают сдвиг вороха к одной стороне транспортной доски при поперечном наклоне комбайна. По бокам к продольным брусьям транспортной доски и верхнего решетного стана прикреплены уплотнители 29 из прорезиненной ткани, плотно прилегающие к панелям корпуса молотилки. Они перекрывают зазоры между боковинами колеблющихся частей (доска и решетный стан) и стенкой молотилки.

Рис. 8. 12. Очистка комбайна «Дон-1500»:

а – общий вид; б – механизм регулирования открытия жалюзи решет, в - механизм открытия пластин удлинителя; 1 - транспортная доска, 2 -гребенка, 3 - вентилятор, 4- скребки, 5, 20 - элеваторы, 6, 7, 9, 21- шнеки, 8 - нижний решетный стан, 10 - пальцевая решетка, 11, 18- решета, 12, 16 19, 28- подвески, 13 - удлинитель, 14 - надставка, 15, 17- рамы, 22 - домолачивающее устройство, 23, 40 - рычаги, 24, 31, 37 - оси, 25 – шатун, 26 – шкив, 27 - колебательный вал, 29 - уплотнитель, 30 - жалюзи, 32, 38 - колено, 33, 39 – рейки, 34 - рамка, 35 - маховичок, 36- пластина

К крайнему поперечному брусу транспортной доски прикреплена решетка 10 из длинных стальных штампованных пальцев, расположенных под передней частью верхнего решета.

Верхний решетный стан представляет собой продолжение транспортной доски. Его передний край соединен с корпусом транспортной доски осью 24, закрепленной в верхней головке рычага 23, задний край установлен при помощи двух подвесок 12 и 16. Нижний решетный стан 8 представляет собой металлический короб с поддоном. Передняя часть нижнего решетного стана подвешена через резиновую втулку к нижним головкам рычагов 23, а задняя - через резиновые втулки к подвескам 19.

Транспортная доска и решетные станы приводятся в колебательное движение шатунами 25, соединенными с двуплечими рычагами 23.

На решетных станах размещены верхнее 11 и нижнее 18 жалюзийные решета. Они состоят из рамок, собранных из продольных и поперечных планок, на которых смонтированы жалюзи - планки с зубцами. Жалюзи 30 приварены к осям 31, свободно вставленным в прорези продольных планок рамки решета. Колено 32 каждой оси входит в прорезь рейки 33, к которой присоединена гайка, связанная с винтом механизма, регулирующим наклон жалюзи. Вращая маховичок 35, перемещают рейку 33 и открывают или закрывают жалюзи. Наклон жалюзи контролируют щупом, которым измеряют зазор между жалюзи через люки, расположенные на левой панели молотилки. Верхнее жалюзийное решето, предназначенное для выделения крупных частей вороха, имеет жалюзи больших размеров, чем нижнее.

Решетный стан нижнего решета колеблется в противоположном направлении с меньшей амплитудой, чем транспортная доска и верхний решетный стан. Угол наклона нижнего решета комбайнов СК-5М, «Енисей-1200» можно регулировать, переставляя его в стане, в боковине которого выполнено пять регулировочных отверстий. Осматривать и очищать решета можно через окна в бортах корпуса решетного стана, закрываемые заслонками.

К задней планке верхнего решета шарнирно присоединен удлинитель 13, устроенный аналогично жалюзийному решету. В рамке удлинителя смонтированы пластины 36, которые можно поворачивать, регулируя их наклон. У комбайнов СК-5М, «Енисей-1200» можно изменять угол наклона удлинителя от 8 до 30°.

Оба решета и удлинитель интенсивно обдуваются воздушным потоком, создаваемым лопастным вентилятором 3. Воздух, всасываемый вентилятором через отверстия в боковинах кожуха, подается по наклонному раструбу под решета очистки. В комбайнах «Дон-1500», СК-5М и «Кедр-1200» скорость воздушного потока при работающей молотилке регулируют, изменяя частоту вращения вала вентилятора при помощи вариатора. У комбайна

«Енисей-1200» интенсивность воздушного потока изменяют, перемещая заслонки, установленные на окнах кожуха вентилятора. Комбайн «Дон-1500» снабжен автономным домолачивающим устройством 22, предназначенным для вымолота зерна из необмолоченных колосков. Домолачивающее устройство состоит из ротора, снабженного зубчатыми лопастями, кожуха и зубчатой деки.

Под действием колебаний на транспортной доске происходит расслоение вороха: зерно и более тяжелые примеси опускаются, а легкие и крупные соломистые примеси «всплывают». В таком состоянии ворох поступает на пальцевую решетку 10, где крупные примеси задерживаются, а мелкая фракция падает на начало верхнего решета 11. Крупная фракция, поддерживаемая воздушным потоком, сходит с пальцевой решетки на середину решета. Разгружая переднюю часть верхнего решета очистки, пальцевая решетка обеспечивает равномерную загрузку решета. Поэтому основная масса зерна и мелких примесей просевается в начале верхнего, а затем и нижнего решета. Одновременно воздушная струя разрыхляет ворох и выдувает все легкие частицы, которые направляются к половонабивателю. Чистое зерно попадает на дно решетного стана, с него в кожух нижнего зернового шнека 7, далее элеватором 5 и верхним распределительным шнеком 6 доставляется в бункер.

В конце верхнего решета и на удлинителе 13 улавливаются недомолоченные колосья, которые проваливаются между пластинами 36 и попадают в кожух колосового шнека 21. Необмолоченные колосья доставляются элеватором 20 к домолачивающему устройству 22, которое вымолачивает зерно и сбрасывает ворох в шнек 9. Шнеком зерновой ворох равномерно распределяется по ширине очистки. Шнековый транспортер представляет собой вращающийся в кожухе вал с приваренной по спирали лентой. В нижних шнеках предусмотрены люки для очистки.

Элеватор состоит из прямоугольной трубы и цепи со скребками 4. Скребки захватывают зерно, подаваемое в нижнюю головку элеватора шнеком 7, и перемещают его вверх.

Регулировка очистки заключается в следующем. В зависимости от количества и состава зернового вороха режим работы очистки комбайна «Дон-1500» изменяют, регулируя частоту вращения крылача вентилятора, поворачивая жалюзи решет и Удлинителя, а у комбайнов СК-5М и «Енисей-1200» дополнительно еще изменяя угол наклона удлинителя и нижнего решета. Для получения оптимального режима выполняют одновременно несколько регулировок. Очистку начинают регулировать с вентилятора.

Если струя воздуха уносит полновесное зерно в копнитель, скорость воздуха уменьшают, если же в бункер поступают легкие Примеси - увеличивают. Для уборки высокоурожайных хлебов, имеющих полновесное зерно, частоту вращения вала вентилятора доводят до максимальной При уборке мелкосеменных культур и малоурожайных хлебов частоту вращения вентилятора снижают настолько, чтобы исключить вынос зерна

Эффективность воздействия воздушного потока на ворох существенно зависит от положения щитка колосового шнека. При установке его в крайнее верхнее положение верхнее решето и удлинитель интенсивно обдуваются воздушным потоком, но возможен вынос зерна воздухом. При нижнем положении щитка решето плохо обдувается и слой рыхлится недостаточно, что также приводит к потерям и перегрузке колосового шнека примесями.

Открытие жалюзи верхнего решета регулируют так, чтобы зерно из вороха выделялось на передней части решета, не превышающей 2/3 его длины. При уборке сухих незасоренных хлебов жалюзи открывают и увеличивают скорость движения комбайна. Если в полове обнаружены потери полновесного зерна, степень открытия жалюзи верхнего решета увеличивают.

Степень открытия жалюзи нижнего решета и установку его в решетном стане выбирают с таким расчетом, чтобы сход зерна в кожух колосового шнека был минимальным, а в бункер при этом поступало чистое зерно. При недостаточном открытии жалюзи в желоб колосового шнека сходит много зерна, при повторном обмолоте увеличиваются дробление зерна и потери его с соломой. При чрезмерном открытии жалюзи нижнего решета в бункер поступает засоренное зерно Регулировку жалюзи начинают с максимального открытия, постепенно уменьшая его, пока не появятся признаки схода зерна в колосовой шнек.

Наклон удлинителя 13 (для комбайнов СК-5, «Енисей-1200») и степень открытия его пластин 36 увеличивают при появлении потерь необмолоченными колосьями

Наклон нижнего решета изменяют лишь в том случае, если всеми другими регулировками не удалось устранить сход зерна в же лоб колосового шнека. Для этого задний конец решета немного поднимают. Обычно нижнее решето закрепляют в средних отверстиях пазов.