Благодаря высокой электро- и теплопроводности продукция, получаемая волочением из меди и ее сплавов, находит широкое применение в электротехнической промышленности в качестве электропроводов, радиаторов и теплообменников промышленных и бытовых приборов, водо- и газопроводных труб и пр. К тянутой продукции указанного назначения следует отнести проволоку диаметром до 10 мм, трубы круглого и прямоугольного поперечного сечения и профили Прутки из меди применяют для изготовления деталей как промышленного, так и бытового назначения.

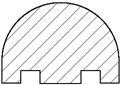

Волочение фасонных профилей из меди и ее сплавов применяют в тех случаях, когда требуется обеспечить жесткие допуски на размеры профилей или получить профили очень малого сечения и изготовление которых прессованием или прокаткой не представляется возможным. Поэтому сортамент таких профилей не очень широк. Основные виды профилей из меди и ее сплавов приведены на рис. 2.12.

При получении длинномерных металлоизделий методами ОМД (прокатка, прессование, волочение) волочение является заключительной операцией, при которой формируются окончательная форма, размеры и качество поверхности таких изделий. В качестве заготовок для волочения обычно применяют катаные или прессованные полуфабрикаты. Для волочения проволоки из меди и ее сплавов применяют катанку и мелкосортный прокат.

|

|

|

|

| а | б | ||

|

|

| |

| в | г |

Рис. 2.12. Сечения тянутых профилей из меди и ее сплавов: а – для контактов из меди М1; б − для контактов из фосфористой меди; в – для смазочных колец; г – для роторов электродвигателей

Из титана и его сплавов волочением получают проволоку, трубы и профили.

Проволоку из титана и его сплавов производят волочением горячекатаной или прессованной проволочной заготовки с промежуточными отжигами и травлениями. Основная трудность при изготовлении титановой проволоки − налипание металла на волочильный инструмент особенно при скольжении под давлением. Для предохранения от налипания при волочении применяют очень вязкие или полутвердые смазки в сочетании с тонкой оксидной плёнкой, наносимой на поверхность проволоки анодной обработкой. Скорость волочения титановой проволоки на однобарабанной волочильной машине меняется в диапазоне 30 − 450 м / мин. Отжиг проволоки между операциями волочения производится в вакууме.

Из технического титана ВТ1-00, ВТ1-0 и его малолегированных сплавов ОТ4-0, ОТ4-1 и ОТ4 волочением изготавливают бесшовные круглые трубы с наружным диаметром 6 – 62 мм при толщине стенки 1,0 – 4,0 мм.

Основные виды тонкостенных профилей из титановых сплавов ОТ4, ОТ4-1, ВТ5, ВТ20 показаны на рис. 2.13.

Волочением получают продукцию не только из меди, алюминия, титана и их сплавов. Для волочения (в основном проволоки) применяются и другие цветные металлы, такие как никель, цинк, вольфрам, молибден, драгоценные металлы и др.

Волочением из стали изготавливают проволоку и трубы.

Стальная проволока отличается большим разнообразием и классифицируется по следующим признакам.

|

|

|

|

| а | б | в | г |

|

|

| |

| д | е | ж |

Рис. 2.13. Сечения тянутых профилей из титана и его сплавов: а – угольник; б – бульбоугольник; в – тавр; г – швеллер; д – крест; е – зетобразный; ж – полособульб

По форме поперечного сечения проволока может быть фасонного профиля, квадратная, прямоугольная, трапециевидная, трехгранная, шестигранная, овальная, сегментная, зетобразная, иксобразная, клиновидная, периодического профиля и специального профиля.

По размерам проволоку делят на 9 групп.

По химическому составу стали:

- из низкоуглеродистой стали с массовой долей углерода до 0,25 % включительно;

- из углеродистой стали с массовой долей углерода свыше 0,25 %; из легированной стали; из высоколегированной стали;

- из сплавов с особыми свойствами (коррозионно-стойких, жаростойких, жаропрочных, прецизионных).

По виду конечной обработки, обеспечивающей заданный комплекс механических свойств:

термически обработанная: отожженная, отпущенная, закаленная и отпущенная, нормализованная, патентированная, отпущенная под напряжением (стабилизированная);

термически необработанная: холоднотянутая, холоднокатаная, горячетянутая (теплотянутая), калиброванная.

По виду поверхности:

- без дополнительной отделки поверхности после деформации (в том числе проволока с остатками технологических покрытий – меди, фосфата, буры, наносимых на поверхность для подготовки металла к волочению);

- тянутая после предварительной шлифовки, обточки или обдирки на промежуточном размере;

- со специальной отделкой поверхности (путем удаления поверхностного слоя): полированная, шлифованная, травленая;

покрытая:

- с металлическим покрытием (оцинкованная, луженая, омедненная, латунированная, алюминированная и с другими покрытиями),

- с неметаллическим покрытием (покрытая полимерами, фосфатированная и с другими покрытиями);

- светлая (термически обработанная в защитной атмосфере);

- оксидированная (окисленная, термически обработанная с цветами побежалости);

- черная (термически обработанная, покрытая окалиной).

По назначению:

- общего назначения;

- для армирования железобетонных конструкций;

- для армирования предварительно-напряженных железобетонных конструкций;

- сварочная;

- наплавочная;

- канатная;

- спицевая;

- для гибких тяг централизации сигналов и стрелок;

- пружинная;

- для армирования резинотехнических изделий;

- струнная;

- для пружинных шайб;

- для производства сеток;

- для воздушных линий связи;

- для сердечников проводов;

- для проводов и кабелей;

- для бронирования проводов и кабелей;

- бандажная;

- для нагревательных элементов, элементов сопротивления;

- для упругих элементов;

- с заданным температурным коэффициентом линейного расширения;

- для записи гармонических сигналов;

- конструкционная разного назначения;

- для изготовления шариков, роликов и колец подшипников качения;

- для изготовления заклепок и распорок сепараторов подшипников качения;

- для крепежных изделий;

- изготовляемых методом холодного выдавливания и высадки;

- шплинтовая;

- полиграфическая;

- игольная;

- гребнечесальная;

- бердная;

- кардная;

- ремизная;

- колковая;

- увязочная.

Стали для волочения труб, делят на две группы. В первую группу входят углеродистые стали, а во вторую – легированные стали.

Всего в России для производства проволоки применяется около 200 марок сталей.

Основным видом заготовки для волочения стальной проволоки является катанка, которую получают прокаткой на непрерывных проволочных станах, отличающихся высокими скоростями прокатки и большой производительностью.

Отечественные предприятия холодным волочением изготавливают трубы диаметром 0,3 − 200 мм с толщиной стенки 0,1 − 12 мм из углеродистых и легированных сталей.

Основные преимущества холоднодеформированных труб, по сравнению с горячекатаными, это: точность геометрических размеров, высокий уровень механических свойств, высокий класс чистоты поверхности, возможность получения труб малых размеров и особотонкостенных труб, уменьшенная кривизна и т.д.

Действующими стандартами и техническими условиями возможность применения теплого и горячего волочения не ограничивается, если в результате изготовления готовые трубы удовлетворяют их требованиям.

Трубы принято разделять на следующие виды:

- трубы общего назначения;

- трубы специального назначения, к которым относятся особотонкостенные коррозионно-стойкие, котельные, топливопроводные и т.д;

- трубы экономичных профилей, делящиеся на профильные, переменного диаметра и переменной толщины стенки;

- биметаллические трубы, изготавливаемые из двух слоев (наружный слой из стали 10 или 20, а внутренний − из меди марки МЗС);

- сварные трубы;

- свертно-паяные трубы.

Заготовками для волочения стальных труб могут бесшовные, сварные и свертно-паяные трубы. Волочение стальных труб обычно проводят без нагрева.

Бесшовные трубы-заготовки изготавливают на непрерывных, автоматических, трехвалковых, пильгерных и реечных станах, а также на горизонтальных и вертикальных прессах; сварные трубы получают на электросварочных станах и станах печной сварки; свертно-паяные – на специальных непрерывных агрегатах. Для холодного волочения применяются также холоднокатаные трубы, получаемые на станах холодной прокатки.

В зависимости от назначения и характера использования холоднотянутых труб готового размера к трубным заготовкам предъявляют требования по качеству и точности изготовления. Наиболее распространенной трубной заготовкой являются горячекатаные бесшовные трубы.

Заготовками из углеродистых сталей для холодного волочения могут служить сварные трубы, полученные на станах печной сварки, электросварные трубы, изготовленные разными видами электросварки с наружным диаметром 8 – 200 мм и толщиной стенки 0,8 – 9,0 мм.

Контрольные вопросы и задания

1. Опишите прессованную продукцию из алюминиевых сплавов.

2. Как обозначают вид термообработки, применяемый для полуфабрикатов из алюминиевых сплавов?

3. Какие виды прессованной продукции получают из меди и ее сплавов?

4. Для каких целей применяют горячее скальпирование заготовок для прессования?

5. На какие группы делятся полые профили, получаемые прессованием из меди и ее сплавов?

6. Назовите титановые сплавы, применяемые для прессования.

7. Перечислите виды прессованных полуфабрикатов из титановых сплавов.

8. На какие группы делят прессованные профили переменного сечения из титановых сплавов?

9. Дайте описание основных схем предварительной деформации заготовок, предназначенных для прессования титановых сплавов.

10. В чем заключаются основные отличия процесса прессования стали от прессования цветных металлов и сплавов?

11. С какими вида обработки металлов давления конкурирует процесс прессования сталей?

12. В каких случаях целесообразно применение прессования сталей для получения труб?

13. Какие алюминиевые сплавы применяются для волочения?

14. Какие отрасли промышленности являются основными потребителями продукции, получаемой волочением из алюминиевых сплавов?

15. Дайте описание методам получения литой заготовки из алюминиевых сплавов, разработанных Головкиным и Проперци.

16. Перечислите виды тянутой продукции, получаемой из меди и ее сплавов.

17. Назовите марки титановых сплавов, применяемых для получения сварочной проволоки.

18. Какие сплавы используют для получения проволоки, применяемой в термопарах?

19. В каких отраслях промышленности применяют проволоку из драгоценных металлов и их сплавов?

20. Какие металлы и сплавы применяют для изготовления проволоки, применяемой в светотехнической промышленности?

21. Перечислите основные требования, предъявляемые к стальной катанке, предназначенной для волочения.

22. Дайте описание классификации стальных тянутых труб.

ЛЕКЦИЯ 3

«ВИДЫПРОКАТКИ»

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. Краткая история прокатного производства

2. Виды прокатки

3. Геометрия очага деформации

История прокатного производства

Изобретение прокатки металлов относят к средним векам в связи с растущей потребностью в получении металлических листов, т.к. XVI века наиболее распространенным способом получения листов была ковка. Ковку листов называли листобойным делом и занимались им еще античные и особенно средневековые кузнецы. Однако достигнуть ковкой строго определенной толщины листа по всей его площади было невозможно и эту серьезную техническую проблему удалось решить применением прокатного стана с плоскими валками.

Наиболее ранний документ в виде рисунка с описанием устройства для прокатки олова принадлежит перу гениального ученого Леонардо да Винчи и датируется 1495 годом. Автор оставил изображение ручного прокатного стана с плоскими валками с кратким к нему пояснением.

Примерно до конца XVII века привод прокатного стан оставался ручным, а в XVIII веке произошел переход на водяной привод. Примерно с этого времени началась промышленная прокатка железа. В России это производство особенно широко развивалась на Урале, где прокатные станы применялись для производства кровельного железа, плющения кричной заготовки в полосу или лист, разделения откованной полосы по длине на более мелкие профили квадратного или прямоугольного сечения, для чего применялись так называемые «резные станы».

В конце XVIII века для привода прокатных станов начали применять паровые машины, и прокатка становится одним из трёх основных звеньев производственного цикла металлургических заводов, постепенно вытесняя менее производительный способ ковки. К этому периоду относится промышленное применение прокатного стана с калиброванными валками, сконструированного в 1783 году Кортом (Великобритания) а прокатные станы постепенно специализируются и начинают делиться на обжимные, листовые и сортовые. В 30-40-х годах XIX века, в связи с бурным развитием железных дорог, в разных странах начинают прокатывать рельсы. В 1856-57 годах в Сааре (Германия) был установлен первый прокатный стан, предназначенный для прокатки крупных балок. Развитие конструкций и специализация этих станов привели к появлению в США в конце XIX века обжимных станов блюмингов и слябингов. В 1867 году Бедсон (Великобритания) построил непрерывный проволочный стан. В 1885 братья Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб в прокатном стане с косо расположенными валками. В 1886 году Эденборн и Морган (США) применили быстроходную проволочную моталку с осевой подачей. Первые летучие ножницы (конструкции Эдвардса) были установлены в 1892 году в США. В 1897 году для привода прокатного стана с успехом применили электродвигатель (Германия). В 1906 году в городе Тршинец (ныне Словакия) пущен прокатный стан с реверсивным электродвигателем. Принцип непрерывной горячей прокатки листов нашёл практическое применение в 1892 году в городе Теплице (ныне Чехия), где был установлен полунепрерывный стан. Первый непрерывный широкополосный листовой стан построен в США в 1923 году. Начало холодной прокатки листов относится к 80-м годам XIX века; а холодная прокатка труб освоена в США 1930 году.

В СССР первым важным достижением явилось изготовление Ижорским заводом двух блюмингов, которые в 1933 году были введены в эксплуатацию на Макеевском и Днепродзержинском металлургических заводах. В 1940-60-х годах Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ) был создан ряд прокатных станов для новых технологических процессов. Это оборудование обеспечивало производство многих изделий, которые ранее получали другими, менее эффективными способами. В 1959-62 годах ВНИИМЕТМАШем и Электростальским заводом тяжёлого машиностроения создаются принципиально новые трубные станы с бесконечным редуцированием труб (как при печной сварке, так и при радиочастотной), а также станы для непрерывной прокатки бесшовных труб. В эти же годы были пущены разработанные ВНИИМЕТМАШем, Научно-исследовательским институтом автомобильной промышленности и Горьковским автомобильным заводом первые станы для прокатки цилиндрических и конических колес.

В 60-е годы в СССР, США, ФРГ и Италии начато создание литейно-прокатных агрегатов, в которых были совмещены процессы непрерывного литья и прокатки в едином неразрывном потоке. В дальнейшем такие агрегаты получили широкое применение для производства катанки из алюминиевых и медных сплавов, листов из алюминиевых сплавов и заготовок из стали.

Для России имеющей многочисленные магистрали нефте- и газопроводов, гигантские заводы, многочисленные мосты, большой флот, свою атомную промышленность в большом объеме требуется широкоформатный листовой прокат. В середине 2006 года только предприятия, производившие трубы, оценивали потребность в качественном толстолистовом прокате приблизительно в 1 млн. т. Но на протяжении долгого времени в России был лишь один широкополосный стан в городе Колпино, который был запущен в советское время в 1985 году и предназначался для выпуска проката для судостроения. В настоящее время этот прокатный стан перепрофилирован под трубный прокат, а основной объем поставок направляется на Ижорский трубный завод. Мощность стана составляет до 0,8 млн. тонн в год.

В настоящее время в России работают три широкополосных стана: в городах Колпино, Магнитогорске и Выксе. Магнитогорский стан 5000 был введен в эксплуатацию в 2009 году и специализируется на получении проката для трубной промышленности. Поставка осуществляется на Челябинский трубопрокатный завод, а также на Выксунский металлургический завод. Мощность этого стана составляет свыше 1,5 млн. тонн листа в год. Максимальная ширина проката 4850 мм. На стане освоены технологии высокотемпературной и низкотемпературной прокатки, а также прокатки листов различной толщины и ширины.

Выксунский стан 5000 был введен в эксплуатацию в конце 2011 года для получения проката для трубной промышленности. Мощность стана составляет 1,5 млн. тонн проката в год. Толщина стенки листа: до 48 мм.

Таким образом, пуском этого уникального оборудования Россия подтвердила свое место среди лидеров мирового листопрокатного производства.

Виды прокатки

Прокаткой называют процесс деформации металла путем обжатия исходной заготовки между вращающимися валками с целью уменьшения поперечного сечения заготовки и придания ей заданной формы.

Прокатка – это один из наиболее распространенных видов обработки металлов давлением. Широкое применение прокатки объясняется рядом ее преимуществ по сравнению с другими видами обработки давлением (прессованием, волочением), а также высокой производительностью этого процесса при меньшей стоимости получаемых изделий.

Прокатка является не только формоизменяющей операцией, но и служит эффективным инструментом для формирования структуры, обеспечивающей повышение эксплуатационных свойств изделий. Поэтому существует много схем обработки металлов и сплавов, совмещающих прокатку и термическую обработку металлов (термомеханическая обработка).

В настоящее время широко внедряется совмещение обработки давлением с литейным производством. Примером может служить высокопроизводительный способ непрерывного литья и прокатки стали и сплавов.

Процессы прокатки многообразны, и их классифицируют по следующим признакам.

В зависимости от направления обработки различают продольную (а), поперечную (б) и поперечно-винтовую (косую) (в) прокатки (рис. 3.1).

|

|

| а | б |

| |

| в |

Рис.3.1. Виды прокатки: а – продольная: 1 – валки; 2 – полоса; б – поперечная: 1 – валки; 2 – ролики; 3 – валки; в – поперечно-винтовая: 1 – валки; 2 – оправка; 3 – линейки; 4 – заготовка; 5 – гильза

При продольной прокатке (рис. 3.1, а), которая наиболее распространена (листовая, сортовая и др.), деформирование заготовки 2 осуществляется между вращающимися в разные стороны валками 1, зазор между которыми меньше, чем исходная толщина заготовки. Процесс прокатки считают простым или симметричным, если выполняются следующие условия. Во-первых, валки должны иметь гладкие бочки одинакового диаметра с параллельными осями, расположенными в одной плоскости. Во-вторых, оба валка должны быть приводными, и вращаться в разные стороны с одной окружной скоростью. В-третьих, необходимо, чтобы состояние поверхности обоих валков было одинаковое, т.е. одинаковы коэффициенты и силы трения, возникающие при прокатке между заготовкой и валками. И, в-четвертых, предполагается, что прокатке подвергают полосу прямоугольного сечения с однородными физико-механическими свойствами по всему объему и на нее действуют силы только со стороны валков. Теория простого процесса прокатки является основой для анализа других случаев прокатки.

Принцип поперечной прокатки (рис. 3.1, б) заключается в том, что ось обрабатываемого тела 3 расположена параллельно оси валков 1, а оба валка вращаются в одну и ту же сторону. При прокатке валки постепенно сближаются, в результате чего уменьшается диаметр изделия, которое также вращается, но в сторону, противоположную вращению валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Боковые ролики 2 выполняют вспомогательную функцию: они удерживают изделия между валками. Поперечную прокатку, используют в металлургии и машиностроении для производства валов, осей, втулок, шестерен и других изделий типа тел вращения.

Поперечно-винтовая прокатка (рис. 3.1, в), занимает промежуточное положение между поперечной и продольной прокатками. Этот вид прокатки еще называют косой прокаткой. Оси валков стана винтовой прокатки располагаются под углом друг к другу и к оси прокатываемой заготовки круглого сечения. Благодаря такому расположению валков 1 заготовка 4 в процессе прокатки совершает не только вращательное, но и поступательное движение, а точки на поверхности заготовки описывают в пространстве винтовую линию. Поскольку угол наклона валков по отношению к оси обрабатываемого тела обычно невелик и составляет 12 – 18°, то поперечно-винтовая прокатка по своему характеру ближе к поперечной, чем к продольной. Процесс косой прокатки широко применяют при производстве бесшовных труб, в частности на прошивных станах, где из сплошной круглой заготовки получают черновую трубу 5, называемую гильзой. Для образования в заготовке отверстия правильной формы между валками 1 устанавливается оправка 2, закрепленная на стержне. Линейки 3 служат для удержания заготовки в валках.

В отличие от рассмотренных выше видов прокатки, при периодической прокатке в процессе деформации высота зазора между валками изменяется. Это достигается путем придания валкам специальной некруглой формы изменением зазора между валками в процессе прокатки, использованием бандажа на валках и т.д. Таким способом получают прокатную продукцию, форма сечения которой периодически изменяется по ее длине или получают прокат постоянного сечения, но деформацию при прокатке дробят, и каждый участок заготовки прокатывают поочередно. При изменении обжатия происходит изменение всех параметров прокатки, поэтому периодическую прокатку можно характеризовать как нестационарную (на переходных участках). Принцип периодической прокатки положен в основу работы раскатных станов, планетарных станов, станов с качающимися валками и пр.

Схема периодической прокатки, реализуемой путем придания валкам некруглой формы, представлена на рис. 3.2.

Рис. 3.2. Схема периодической прокатки валками некруглой формы

Режим работы станов может быть реверсивным и нереверсивным (валки вращаются только в одну сторону).

Если заготовку перед прокаткой нагревают выше температуры рекристаллизации, то прокатку называют горячей, если нагревают, но ниже температуры рекристаллизации, то теплой. Прокатку, ведущуюся без нагрева заготовки, называют холодной прокаткой. Однако при большом разбросе по температурам плавления металлов для ряда легкоплавких металлов, таких как свинец, олово и др. прокатку при комнатной температуре по классификации видов деформации следует считать горячей, т.к. она проводится при температуре выше температуры рекристаллизации. Другими словами в этих случаях классификация, используемая в прокатном производстве, не совпадает с классификацией видов пластической деформации, принятой в теории ОМД.

Процесс прокатки может быть симметричным и асимметричным. Процесс прокатки в двух валках называется симметричным, когда имеется полная аналогия схемы действия сил на прокатываемую полосу, условий на контакте, напряженно-деформированного состояния и скоростных условий в зонах обжатия, относящихся к каждому из валков.

Важным условием процесса прокатки является наличие или отсутствие внешних сил, приложенных к концам полосы. По этому признаку различают свободную и несвободную прокатку. Свободной называют прокатку тогда, когда на полосу действуют силы только со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы (рис. 3.3), причем натяжение (подпор) может осуществляться, как с одной стороны, так и с двух сторон.

|

|

| а | б |

Рис. 3.3. Схема прокатки с натяжением (а) и подпором (б): Q зад – заднее натяжение; Q пер – переднее натяжение; Р зад – задний подпор; Р пер – передний подпор

Натяжение или подпор могут возникать, например, при непрерывной прокатке в тот момент, когда две соседние прокатные клети способны по расчету пропустить в единицу времени разный объем металла.

Очаг деформации при прокатке

При продольной прокатке одновременно пластической деформации подвергается не весь объем обрабатываемого металла, а только его небольшая часть находящаяся вблизи валков. Эту часть металла называют очагом деформации. Различают геометрический очаг деформации и фактический очаг деформации.

Геометрический очаг деформации (рис.3.4) это объем прокатываемого металла, abcd, заключенный между валками прокатного стана, а также плоскостями входа ad металла в валки и выхода bc металла из валков. Но это, так называемый, идеализированный очаг деформации. Экспериментально установлено, что пластическая деформация распространяется и на зоны прилегающие к плоскостям входа и выхода – это зоны внеконтактной деформации. На рис. 3.4 видно две зоны внеконтактной деформации amnd и bqpc. С учетом этого объем металла, включающий геометрический очаг деформации и внеконтактные зоны называют фактическим очагом деформации.

Дуга ab, по которой деформируемый металл контактирует с валками – это дуга захвата. Центральный угол a, соответствующий дуге захвата ab – угол захвата. Проекция очага деформации на горизонтальную ось – длина очага деформации – l д. По данным исследователей фактическая длина очага деформации зависит от многих факторов и обычно меняется от 1,2 до 1,7 от длины геометрического очага деформации.

Рис. 3.4. Геометрия очага деформации при прокатке: 1 – геометрический очаг деформации; 2 – выходная внеконтактная зона фактического очага деформации; 3 – входная внеконтактная зона фактического очага деформации