Таким образом, форма геометрического очага деформации при прокатке характеризуется:

1 – углом захвата a;

2 – высотами сечения H 0 и H 1;

3 – длиной очага деформации l д;

4 – начальной и конечной шириной полосы B 0 и B 1.

Угол захвата a определяют по следующей формуле

. (3.1)

. (3.1)

При малых углах можно принять, что

Тогда длину очага деформации можно определить, как

. (3.2)

. (3.2)

Параметры деформации при прокатке

При деформации прокаткой меняются линейные размеры заготовки: длина увеличивается, а поперечное сечение уменьшается. Для оценки величины деформации при прокатке используют такие безразмерные величины, как коэффициенты обжатия h, уширения b, вытяжки l, определяемые по следующим формулам:

; (3.3)

; (3.3)

; (3.4)

; (3.4)

, (3.5)

, (3.5)

где Н 0, В 0, L 0 и Н 1, В 1, L 1 – высота, ширина, длина заготовки, соответственно, до и после прокатки.

По закону постоянства объема

, (3.6)

, (3.6)

где V 0 и V 1 – объем металла, соответственно, до и после прокатки.

Для оценки интенсивности деформации применяют величины относительного обжатия e H, относительного уширения e B, относительного удлинения e L:

; (3.7)

; (3.7)

; (3.8)

; (3.8)

. (3.9)

. (3.9)

Уравнения (3.3) – (3.5) и (3.7) – (3.9) связаны между собой следующим образом:

; (3.10)

; (3.10)

; (3.11)

; (3.11)

. (3.12)

. (3.12)

При малых степенях деформации с большой точностью можно записать:

e B + e L – e H = 0. (3.13)

При больших степенях деформации

, (3.14)

, (3.14)

где каждое из слагаемых представляет собой истинную, или логарифмическую, деформацию в соответствующем направлении.

В технологических расчетах для оценки деформации заготовки чаще всего используют коэффициент вытяжки и относительную степень обжатия. С учетом того, что катаную продукцию сдают погонными метрами, то коэффициент вытяжки, показывающий, во сколько раз увеличилась длина заготовки при прокатке, определяют по формуле, в которой уширение заготовки уже учтено:

, (3.15)

, (3.15)

где F 0 и F 1, площади поперечного сечения полосы, соответственно, до и после прокатки.

Также через площадь поперечного сечения следует оценивать и относительную степень обжатия:

. (3.16)

. (3.16)

Если прокатку осуществляют за несколько проходов, то суммарный коэффициент вытяжки lсум определяют как произведение коэффициентов вытяжки после каждого прохода:

lсум = l1 × l2 × l3 × ¼× l n -1 × l n, (3.17)

где n – число проходов при прокатке.

Контрольные вопросы и задания

1. Как получали листы из металлов до появления прокатного производства?

2. Кому принадлежит авторство первого устройства для прокатки металлов?

3. Расскажите о возникновении и развитии прокатного производства.

4. Дайте определение процессу прокатки.

5. По каким признакам классифицируют процессы прокатки?

6. Дайте определение продольной, поперечной и поперечно-винтовой прокатке, нарисуйте схемы этих видов.

7. Как называют виды прокатки в зависимости от температуры нагрева?

8. Что такое симметричная прокатка?

9. Какую прокатку называют свободной?

10. Чем отличается подпор от натяжения при прокатке, поясните схемой?

11. Что такое периодическая прокатка?

12. При каких условиях процесс прокатки называют простым?

13. Нарисуйте схему очага деформации при прокатке.

14. В чем разница геометрического и фактического очагов деформации?

15. Дайте определение углу захвата и приведите формулы для нахождения его величины.

16. Какими параметрами характеризуется форма геометрического очага деформации при прокатке?

17. Какие относительные величины используют для характеристики перемещения металла при прокатке?

18. Как связаны между собой коэффициенты деформации при прокатке?

19. Какие относительные величины используют для оценки интенсивности деформации при прокатке?

20. Что такое истинные (логарифмические) деформации при прокатке и по каким формулам их определяют?

21. Как можно записать закон постоянства объема применительно к прокатке?

22. По какой формуле определяют коэффициент формы очага деформации при прокатке?

23. Какие формулы используются для определения единичной, суммарной и средней вытяжек?

ЛЕКЦИЯ 4

«СИЛОВЫЕ УСЛОВИЯ ПРОКАТКИ»

(ауд. – 2 ч., самостоятельная работа – 2 час).

План лекции

1. Силы при прокатке

2. Условие захвата металла валками

3. Опережение и уширение

Сила прокатки Р п обычно равна произведению среднего давления прокатки р ср на площадь контакта металла с валками F к, т.е.

Р п = р ср × F к (4.1)

Площадь контакта металла с валками F к при прокатке полосы определяют по формуле

(4.2)

(4.2)

При горячей прокатке длина зоны деформации вычисляется, как

(4.3)

(4.3)

При холодной прокатке тонких листов и лент из твердых сплавов (сталь, латунь, дюралюминий и др.) происходит упругое сплющивание валков и полосы и уширением при этом можно пренебречь. Длина зоны деформации тогда составляет

(4.4)

(4.4)

где

(4.5)

(4.5)

а m1 и m2 – соответственно коэффициент Пуансона материала валков и полосы; Е 1 и Е 2 – соответственно модуль упругости материала валков и полосы; р ср – среднее давление прокатки без учета упругого сплющивания.

Для нахождения среднего давления можно воспользоваться справочниками.

Момент на валу двигателя, от которого через передаточные механизмы передается вращение на валки прокатного стана, состоит из суммы моментов

М дв = М пр + М тр + М хх + М дин, (4.6)

где М пр – момент прокатки, затрачиваемый на деформацию металла; М тр – момент трения в подшипниках прокатных валков и других деталях стана; М хх – момент холостого хода, затрачиваемый на вращение валков без нагрузки; М дин – динамический момент, затрачиваемый на преодоление инерционных сил.

Момент прокатки определяется по формуле

(4.7)

(4.7)

где Р п – сила прокатки; yп – коэффициент плеча положения равнодействующей, определяемый по графикам, приведенным в библиографическом списке; R – радиус валков; D H – абсолютное обжатие.

Момент трения рассчитывается в зависимости от типа стана.

Момент холостого хода определяется по формуле

(4.8)

(4.8)

где G – масса вращающихся деталей; d ц – диаметр цапф; m – коэффициент трения; i – передаточное число привода данной детали.

Динамический момент может быть найден по выражению

(4.9)

(4.9)

где

где  – ускорение при прокатке.

– ускорение при прокатке.

Сумма моментов М пр + М тр + М хх = М ст называется статическим моментом.

Коэффициент полезного действия стана η рассчитывается по формуле

. (4.10)

. (4.10)

Мощность двигателя можно найти по выражению

(4.11)

(4.11)

где М экв – эквивалентный момент, по которому из справочников выбирают прокатный стан.

Часовая производительность прокатного стана определяется по формуле

(4.12)

(4.12)

где G с – масса слитка или заготовки, т; St – цикл прокатки, с. Цикл прокатки можно рассчитать по следующей зависимости:

, (4.13)

, (4.13)

где  – машинное время прокатки; Li – длина полосы после прокатки, м; w – угловая скорость вращения валков, рад/с; R – радиус валков; Stпз – среднее время паузы.

– машинное время прокатки; Li – длина полосы после прокатки, м; w – угловая скорость вращения валков, рад/с; R – радиус валков; Stпз – среднее время паузы.

Условие захвата метала валками

Процесс прокатки целесообразно разбить на ряд последовательно выполняемых периодов.

В течение первого периода происходит захват полосы валками (или принудительная подача полосы в зазор между валками) и заполнение области деформирования до момента образования некоторой длины переднего конца полосы за пределами очага деформации. По мере заполнения металлом зазора между валками условия деформирования металла непрерывно изменяются, поэтому данный период прокатки называют неустановившимся.

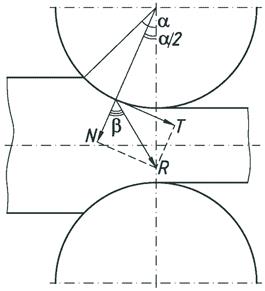

Рассмотрим схему сил возникающих между полосой и валками в неустановившемся периоде прокатки (рис. 4.1).

Рис. 4.1. Схема действия сил в неустановившемся периоде прокатки

При соприкосновении полосы с вращающимися валками между ними возникает взаимодействие. Валки действуют на полосу силой N (нормальная сила), стремясь оттолкнуть металл от валков. Направление этой силы перпендикулярно к касательной, проведенной к точке О – точки касания валка и полосы. В тоже время со стороны валков по касательной к точке О действует сила Т (сила трения), втягивающая полосу в зазор между валками. В свою очередь полоса давит на валки силой Р и тормозит их вращение силой Т 0. Для определения захватывающей способности валков сопоставляют действие сил N и Т в направлении прокатки, т.е. сравнивают горизонтальные проекции этих сил, которые будут, соответственно, равны:

Тх = Т ×cosa; (4.14)

Nx = N ×sina. (4.15)

При всех значениях Тх < Nx валки будут отталкивать полосу. Равенство Тх = Nx является крайним (предельным) условием захвата, когда при незначительном перевесе той или иной силы происходит захват или наблюдается проскальзывание валков по переднему концу полосы. Захват полосы валками, т.е. начало втягивание металла в зазор между ними, характеризуется непрерывным увеличением скорости переднего конца в продольном направлении.

С учетом выражений (4.14) и (4.15) условие захвата можно записать следующим образом:

(4.16)

(4.16)

или

(4.17)

(4.17)

Если принять, что трение в рассматриваемом случае подчиняется закону Амонтона-Кулона, т.е.

Т = m × N, (4.18)

где m – коэффициент трения, то будет справедливой запись

m > tga. (4.19)

Так как при малых углах tga » a, то условие захвата можно преобразовать так:

m > a. (4.20)

Если воспользоваться правилом параллелограмма и определить равнодействующую сил Т и N, обозначив ее через R (рис. 4.2), а угол между равнодействующей R и нормальной силой N обозначить β (угол трения), то в неустановившийся период прокатки возможны также три случая.

|

|

|

| а | б | в |

Рис. 4.2. Схема действия сил на полосу в момент захвата при различных соотношениях углов α и β:а − α > β; б − α = β; в − α < β

При a > β (рис. 4.2, а) захват металла валками невозможен. В этом случае равнодействующая R, направлена в сторону, противоположную направлению прокатки, и её горизонтальная составляющая будет препятствовать захвату. Когда a = β (рис. 4.2, б) захвата не будет, т.к. равнодействующая сила R будет направлена вертикально вниз, а ее горизонтальная проекция равна 0. При a < β (рис. 4.2, в) равнодействующая R направлена в сторону прокатки. Горизонтальная составляющая равнодействующей силы будет втягивать металл в валки тем больше, чем меньше угол α по сравнению с β и условие захвата примет вид

b > a, (4.21)

где b − это угол трения, образованный равнодействующей R и нормальной силой N.

С момента заполнения металлом очага деформации, условия деформации металла стабилизируются (становятся постоянными), и этот период прокатки называют установившимся. При этом положение равнодействующей R смещается к плоскости выхода (рис. 4.3).

Рис. 4.3. Схема действия сил в установившемся периоде прокатки

Приняв, что распределение нормального контактного напряжения по длине области деформирования является равномерным, получим, что при установившимся процессе прокатки результирующая полного усилия металла на валки R будет делить область деформации пополам. Это означает, что угол, определяющий положение равнодействующей, становится равным a/2. Тогда, повторяя предыдущие рассуждения, получим условие захват для установившегося периода прокатки в следующем виде:

b > a/2. (4.22)

Сравнивая выражения (4.21) и (4.22), можно заключить, что в установившемся периоде прокатки захват металла валками, по сравнению с неустановившимся периодом, облегчен вдвое. Но это будет справедливым только, если постоянен коэффициент трения. Однако, как показывают исследования, в установившемся периоде прокатки коэффициент трения уменьшается и поэтому в действительности углы захвата для двух периодов различаются не в два раза, а меньше. Но при этом соотношение

aуст > aнеуст, (4.23)

где aуст и aнеуст, соответственно, углы захвата для установившегося и неустановившегося периодов прокатки сохраняется.

Установившийся период прокатки является основным периодом прокатки, в котором все параметры прокатки неизменны во времени. В этот период через любое поперечное сечение очага деформации в единицу времени проходит одинаковое количество металла. Это условие в теории прокатки называется условием постоянства секундных объемов, которое математически можно выразить следующим образом.

F j × uj = const, (4.25)

где F j − площадь произвольного поперечного сечения полосы в очаге деформации; uj − скорость полосы в данном сечении.

Заключительный период (рис. 4.4) характеризуется тем, что влияние заднего конца полосы, питающего металлом очаг деформации, утрачивается (задний конец полосы l з приближается к плоскости входа металла в валки), зазор между валками начинает освобождаться от металла и процесс прокатки заканчивается. Этот период, также как и неустановившийся, характеризуется отсутствием постоянства условий деформации металла, и называется заключительным периодом или выбросом. При этом втягивание металла в валки осуществляется при угле захвата α, меньшем угла трения β.

Обычно чем больше угол захвата, тем больше металла деформируется за один проход и тем выше производительность процесса прокатки. С уменьшением α захват металла валками облегчается, во-первых, за счет увеличения диаметра валков при заданном обжатии, во-вторых, за счет уменьшение обжатия ∆Н при заданном диаметре валков.

Для улучшения захвата металла валками в практике прокатного производства применяют следующие приемы.

1. Повышают коэффициент трения между валками и заготовкой путем нанесения на бочки валков насечек или делая наварку, подсыпают на передний конец полосы окалину или песок и т.д.

2. Увеличивают площадь соприкосновения металла с валками за счет того, что конусный слиток задают в валки тонкой частью вперед, передний конец полосы предварительно заостряют и т.д.

3. Увеличивают силу, втягивающую заготовки в валки (полосу разгоняют на рольганге перед станом или используют подпирающие действия предыдущей клети при прокатке на непрерывных станах и т.д.).

4. Снижают скорости прокатки в момент захвата металла валками, что обеспечивает повышение коэффициента трения.

Рис. 4.4 Схема заключительного периода прокатки (выброса)

Максимальные углы захвата a, применяемые на практике:

3 – 4º − при холодной прокатке со смазкой на хорошо отшлифованных валках;

6 – 8º − при холодной прокатке без смазки на валках с шероховатой поверхностью;

15 – 22º − при горячей листовой прокатке;

22 – 24º − при горячей сортовой прокатке;

27 – 34º − при горячей прокатке на валках с насыпкой или наваркой.

В заключение следует отметить, что хотя использование смазки затрудняет захват металла валками, холодную прокатку листов обычно ведут со смазкой для получения высокого качества их поверхности.

Опережение при прокатке

Установившийся процесс требует лишь части тех сил, которые необходимы для захвата металла валками. Если учесть, что прокатка выполняется в условиях a < b, то для установившегося процесса свойственно наличие определенного избытка сил трения, по сравнению с тем, что необходимо для осуществления самого процесса. Появление избытка сил трения и их рост по мере перехода от начального момента захвата металла валками к установившемуся периоду влечет за собой появление опережения. Под опережением понимают проскальзывание металла относительно поверхности валков, в результате которого скорость металла становится больше окружной скорости валков. Если при скольжении металла относительно валков скорость металла меньше окружной скорости валков, то это явление называют отставанием.

При отставании S 0 скорость входа металла в валки u0 меньше окружной скорости валков uв. При опережении S 1 скорость металла при выходе из валков u1 больше окружной скорости валков uв. Опережение S 1 и отставание S 0 подсчитываются в относительных величинах или в % по формулам

; (4.26)

; (4.26)

. (4.27)

. (4.27)

Опережение и отставание можно проиллюстрировать графически, рис. 4.5.

Рис. 4.5. График распределения скорости движения металла и линейной скорости вращения валков по дуге захвата при прокатке

Участки геометрического очага деформации, в которых наблюдаются отставание и опережение, называют, соответственно, зонами отставания и опережения. На этих участках в зоне отставания сила трения  действует в направлении прокатки, а в зоне опережения трение

действует в направлении прокатки, а в зоне опережения трение  действует в противоположном направлении Поскольку в плоскости входа скорость металла меньше скорости валков, а в плоскости выхода, наоборот, больше скорости валков, то должно иметься сечение или участок области деформирования, где скорости металла и валков совпадают. Это сечение называют критическим сечением, а центральный угол γ, отвечающей этому сечению, называют критическим углом, следовательно, критическое сечение делит очаг деформации на две зоны: зона отстаивания и зона опережения. Перемещаясь по поверхности валков, частицы металла, также как и действующее силы контактного трения, в критическом сечении меняют направление на противоположное. Также можно обнаружить участок, где перемещение металла в продольном направлении относительно поверхности валков отсутствует полностью или весьма мало. Этот участок называют зоной прилипания. Протяженность зоны прилипания становится тем больше, чем уже прокатываемая полоса (рис. 4.6).

действует в противоположном направлении Поскольку в плоскости входа скорость металла меньше скорости валков, а в плоскости выхода, наоборот, больше скорости валков, то должно иметься сечение или участок области деформирования, где скорости металла и валков совпадают. Это сечение называют критическим сечением, а центральный угол γ, отвечающей этому сечению, называют критическим углом, следовательно, критическое сечение делит очаг деформации на две зоны: зона отстаивания и зона опережения. Перемещаясь по поверхности валков, частицы металла, также как и действующее силы контактного трения, в критическом сечении меняют направление на противоположное. Также можно обнаружить участок, где перемещение металла в продольном направлении относительно поверхности валков отсутствует полностью или весьма мало. Этот участок называют зоной прилипания. Протяженность зоны прилипания становится тем больше, чем уже прокатываемая полоса (рис. 4.6).

Рис. 4.6. График распределения скорости движения металла и линейной скорости вращения валков по дуге захвата при прокатке узкой полосы

Зная положение нейтрального сечения, значения опережения можно вычислить по формуле Экелунда:

(4.28)

(4.28)

или по формуле Дрездена

(4.29)

(4.29)

где R – радиус валка, Н 1 – толщина полосы на выходе из валков, γ – критический угол.

Критический угол γ можно вычислить по формуле Павлова:

(4.30)

(4.30)

где α и β, соответственно, угол захвата и угол трения.

Опережение необходимо определять при непрерывной прокатке, когда металл одновременно деформируется в 2-х и более клетях. При несоответствии скоростей может происходить либо сильное натяжение полосы, которое приводит к аварии стана, или к браку продукции.

На величину опережения влияют технологические и геометрические факторы, перечислим некоторые из них.

1. Увеличение диаметра валков приводит к уменьшению угла захвата, следовательно, к увеличению протяженности зоны контакта металла с валками, благодаря чему увеличивается избыток сил трения, а значит, растет и опережение

2. Повышение коэффициента трения способствует росту сил трения и увеличению опережения тем больше, чем шире прокатываемая полоса.

3. Уменьшение толщины полосы при постоянном обжатии ∆Н вызывает заметное увеличение вытяжки λ, следовательно, в единицу времени через плоскость выхода будет проходить больше металла, что возможно только за счет увеличения скорости полосы на выходе, что и вызывает увеличение опережения.

4. Опережение уменьшается с ростом поперечной деформации.

5. Натяжение полосы меняет условия равновесия сил области деформации в ту или иную сторону. Заднее натяжение уменьшает опережение, и критическое сечение смещается к плоскости выхода. Существует значение заднего натяжения, при котором опережение может стать равным 0. Тогда по всей области деформации будет наблюдаться отставание. Переднее натяжение увеличивает опережение. Критическое сечение отдаляется от плоскости выхода металла из валков. Описанные случаи относятся к условиям прокатки с равномерным обжатием.

Уширение при прокатке

При прокатке с уменьшением высоты заготовки (обжатием) и ее удлинением (вытяжкой) происходит перемещение металла в ширину (уширение). Под уширением при этом понимают разность между конечной и начальной шириной полосы. Величина уширения при прокатке имеет большое значение, т.к. от правильного выбора уширения зависит точность получаемого катаного полуфабриката.

Вообще уширение сопутствует любому процессу прокатки и в холодном и в горячем состояниях. Особенно интенсивно уширение протекает при горячей прокатке, при этом в большинстве случаев оно представляет собой отрицательное явление, т.к. снижает общую вытяжку при прокатке и вызывает в боковых кромках прокатываемой полосы значительные напряжения. При прокатке фасонных профилей уширение используется для лучшего заполнения калибров.

Количественно уширение характеризуют абсолютным уширением △ В, относительным уширением  и коэффициентом уширения

и коэффициентом уширения  . Некоторые исследователи для сокращения числа факторов, влияющих на уширение, пользуются показателем уширения f, который равен

. Некоторые исследователи для сокращения числа факторов, влияющих на уширение, пользуются показателем уширения f, который равен  . Для практических целей в процессе прокатки важно определять уширение, поскольку значение его, как правило, заранее не задается.

. Для практических целей в процессе прокатки важно определять уширение, поскольку значение его, как правило, заранее не задается.

Различают такие виды уширения, как свободное, ограниченное или стесненное и вынужденное.

Если поперечному течению металла в очаге деформации препятствуют только силы трения на контактной поверхности, то уширение называется свободным. Свободное уширение наблюдается при прокатке в гладких валках, например, для прокатки листов и лент. Уширение и вытяжка образуются за счет объема металла, смещаемого по высоте полосы. При увеличении обжатия должны увеличиваться и уширение, и вытяжка. Соотношение между удлинением и уширением определяется законом наименьшего сопротивления. Основную роль при этом играет соотношение между длиной и шириной контактной поверхности. Эта величина определяет сопротивление перемещению металла в продольном и поперечном направлениях, возникающему вследствие сил трения на контактной поверхности.