Скрытые работы – это отдельные виды работ, не доступные для визуальной оценки приемочными комиссиями при сдаче объекта строительства в эксплуатацию и предъявляемые к приемке до их закрытия последующими работами или конструкциями. Необходимо оформлять акты на те виды скрытых работ, которые функционально могут повлиять на качественные показатели строительства или эксплуатации объекта на последующих этапах.

Выбор режима эксплуатации магистрального нефтепровода

Ввод объекта в эксплуатацию

ПК 2.4. Вести техническую и технологическую документацию

13. Задание: Оформление содержания рабочего проекта на строительство газовых и нефтяных скважин и журнала производства работ

Задание

Оформление акта испытаний резервуаров на прочность и герметичность

Алгоритм выполнения: Ознакомиться с требованиями при испытании резервуаров на герметичность и прочность. Заполнить форму акта испытания резервуара на внутреннее избыточное давление и вакуум (Приложение 1).

См. Правила технической эксплуатации резервуаров и инструкции по их ремонту. Утверждены Госкомнефтепродуктом СССР 26 декабря 1986 г.

Требования при испытании резервуаров на герметичность и прочность.

Приемку резервуаров в эксплуатацию проводят после испытания резервуаров на герметичность и прочность с полностью установленным на них оборудованием, внешнего осмотра и установления соответствия представленной документации требованиям проекта.

Перед проведением гидравлических испытаний резервуаров необходимо закончить работы по устройству ливневой канализации. Перед началом наполнения резервуара с колодца ливневой канализации следует снять крышки, а вокруг колодца соорудить защиту (ограждение).

|

|

При проведении гидравлических испытаний необходимо разработать мероприятия по осмотру состояния резервуара, для чего:

- усилить освещение наружной поверхности стенки резервуара, особенно утора и площадки вокруг железобетонного кольца;

- организовать круглосуточную охрану резервуара для обеспечения сохранности исполнительных приборов, установок и электросетей;

- обеспечить освещение верхней бровки обвалования;

- на командном пункте организовать надежную телефонную связь с охраной и персоналом, испытывающим резервуар, или иметь специально закрепленную для этого автомашину;

- установить связь с диспетчером цехов, прилегающих к площадке резервуаров, и сообщить им о начале наполнения резервуара.

Весь персонал, принимающий участие в проведении испытаний, должен пройти инструктаж.

На все время испытаний устанавливается граница опасной зоны радиусом не менее двух диаметров резервуара, внутри которой не допускается нахождение людей, не связанных с испытанием.

Лица, проводящие гидравлические испытания, в период заполнения водой должны находиться вне опасной зоны.

Испытание резервуаров на герметичность должно проводиться наливом их водой до высоты, предусмотренной проектом.

Во время повышения давления или вакуума допуск к осмотру резервуара разрешается не ранее, чем через 10 мин после достижения установленных испытательных нагрузок. Контрольные приборы должны устанавливаться вне опасной зоны или в надежных укрытиях.

При отсутствии гибкого участка трубопровода высоту первой его опоры со стороны резервуара устанавливают после окончания гидравлических испытаний.

|

|

Резервуары с металлическими или синтетическими понтонами, плавающими крышами, повышенного давления испытывают в соответствии с требованиями, приведенными в проекте, Указаниях по изготовлению, монтажу, испытаниям вертикальных цилиндрических резервуаров ВСН 311-81, а также рекомендациями организаций-разработчиков проекта с учетом конструктивных особенностей.

Испытания резервуаров на прочность проводят только на расчетную гидравлическую нагрузку. При испытании резервуаров низкого давления принимается размер избыточного давления на 25 %, а вакуум на 50 % больше проектной величины, если в проекте нет других указаний. Продолжительность нагрузки 30 мин.

При обнаружении течи из-под края днища через контрольные трубки, а также при появлении мокрых пятен на поверхности отмостки испытания прекращают, сливают воду и устанавливают причину течи. При появлении трещин в сварных швах стенки испытания прекращают и воду сливают до уровня:

- на один пояс ниже при обнаружении трещин в поясах от I до IV;

- до пояса V при обнаружении трещин в поясах VI и выше.

Гидравлические испытания рекомендуется проводить при температуре окружающего воздуха выше +5 °С. При необходимости проведения испытаний в зимнее время должны быть приняты меры по предотвращению замерзания воды в трубах и задвижках, а также обмерзанию стенок резервуара.

Герметичность кровли вертикального резервуара при гидравлическом испытании следует проверять следующим образом: залить воду в резервуар на высоту 1 м, закрыть заглушками все люки на стенке и кровле резервуара и увеличить высоту наполнения водой, создавая избыточное давление на 10 % выше проектной величины. При этом необходимо тщательно следить за показаниями U-образного манометра, так как давление может изменяться не только от подачи воды, но и от колебания температуры окружающего воздуха. В процессе испытания сварные соединения необходимо смачивать снаружи мыльным или другим индикаторным раствором.

|

|

Примечание. Избыточное давление можно создавать, нагнетая воздух компрессором.

Гидравлические испытания резервуаров с понтонами (плавающими крышами) необходимо проводить согласно ВСН 311-81 до установки уплотняющих затворов. При этом в резервуарах с плавающими крышами следует тщательно наблюдать за работой катучей лестницы, дренажного устройства и другого оборудования. Скорость подъема (опускания) понтона или плавающей крыши при гидравлических испытаниях не должна превышать эксплуатационную.

В начальный период наполнения резервуара водой необходимо следить через люк-лаз за подъемом понтона. Движение понтона (плавающей крыши) должно быть плавное, без заеданий, рывков, шума и «захлебываний».

Резервуары вместимостью до 20000м3, залитые водой до проектной отметки испытывают на гидравлическое давление с выдержкой под нагрузкой без избыточного давления с выдержкой под нагрузкой без избыточного давления не менее 24 ч, а резервуары вместимостью свыше 20 000м3 —не менее 72 ч. Резервуар считается выдержавшим гидравлическое испытание, если в процессе испытания на поверхности корпуса или по краям днища не появится течь и уровень не будет снижаться. Обнаруженные мелкие дефекты (свищи, отпотины) необходимо исправить на пустом резервуаре и проверить на герметичность.

Горизонтальные заглубленные резервуары должны подвергаться испытаниям на 1,25 рабочего давления. Допускаются пневматические испытания на давление, не превышающее рабочее (СНиП II-91—77. Промышленные сооружения. Нормы проектирования).

Задание

Оформление акта на скрытые работы по линейным сооружениям

Алгоритм выполнения: При оформлении акта на скрытые работы по линейным сооружениям ознакомиться с п 5.2 «Диагностирование линейной части магистральных нефтепроводов» в РД-153-39.4-056-00 «Правила технической эксплуатации магистральных нефтепроводов».

Методические указания по диагностическому обследованию линейной части магистральных газопроводов СТО Газпром 2-2.3-095-2007

Приложение 1

АКТ

освидетельствования скрытых работ

| N | " | " | г. | |||||||||||||||||||||||

| Представитель застройщика или заказчика | ||||||||||||||||||||||||||

| (должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| Представитель лица, осуществляющего строительство | ||||||||||||||||||||||||||

| (должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| Представитель лица, осуществляющего строительство, по вопросам строительного контроля | ||||||||||||||||||||||||||

| (должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| Представитель лица, осуществляющего подготовку проектной документации | ||||||||||||||||||||||||||

| (должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| Представитель лица, осуществляющего строительство, выполнившего работы, подлежащие освидетельствованию | ||||||||||||||||||||||||||

| (должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| а также иные представители лиц, участвующих в освидетельствовании: | ||||||||||||||||||||||||||

| (наименование, должность, инициалы, фамилия, реквизиты документа о представительстве) | ||||||||||||||||||||||||||

| произвели осмотр работ, выполненных | ||||||||||||||||||||||||||

| (наименование организации, выполнившей работы) | ||||||||||||||||||||||||||

| и составили настоящий акт о нижеследующем: | ||||||||||||||||||||||||||

| К освидетельствованию предъявлены следующие работы | ||||||||||||||||||||||||||

| (наименование скрытых работ) | ||||||||||||||||||||||||||

| Работы выполнены по проектной документации | ||||||||||||||||||||||||||

| (номер, другие реквизиты чертежа, наименование | ||||||||||||||||||||||||||

| проектной документации, сведения о лицах, осуществляющих подготовку раздела проектной документации) | ||||||||||||||||||||||||||

| При выполнении работ применены | ||||||||||||||||||||||||||

| (наименование строительных материалов (изделий) | ||||||||||||||||||||||||||

| со ссылкой на сертификаты или другие документы, подтверждающие качество) | ||||||||||||||||||||||||||

| Предъявлены документы, подтверждающие соответствие работ предъявляемым к ним требованиям: | ||||||||||||||||||||||||||

| (исполнительные схемы и чертежи, результаты экспертиз, | ||||||||||||||||||||||||||

| обследований, лабораторных и иных испытаний выполненных работ, | ||||||||||||||||||||||||||

| проведенных в процессе строительного контроля) | ||||||||||||||||||||||||||

| Даты: начала работ " | " | г. | ||||||||||||||||||||||||

| окончания работ " | " | г. | ||||||||||||||||||||||||

| Работы выполнены в соответствии | ||||||||||||||||||||||||||

| (указывают наименование, статьи (пункты) технического | ||||||||||||||||||||||||||

| регламента (норм и правил), иных нормативных правовых актов, разделы проектной документации) | ||||||||||||||||||||||||||

| Разрешается производство последующих работ | ||||||||||||||||||||||||||

| (наименование работ, | ||||||||||||||||||||||||||

| конструкций, участков сетей инженерно-технического обеспечения) | ||||||||||||||||||||||||||

| Дополнительные сведения | ||||||||||||||||||||||||||

| Акт составлен в | экземплярах. | |||||||||||||||||||||||||

| Представитель | ||||||||||||||||||||||||||

| застройщика или заказчика | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) | ||||||||||||||||||||||||||

| Представитель | ||||||||||||||||||||||||||

| лица, осуществляющего строительство | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) | ||||||||||||||||||||||||||

| Представитель | ||||||||||||||||||||||||||

| лица, осуществляющего строительство, | ||||||||||||||||||||||||||

| по вопросам строительного контроля | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) | ||||||||||||||||||||||||||

| Представитель | ||||||||||||||||||||||||||

| лица, осуществляющего подготовку | ||||||||||||||||||||||||||

| проектной документации | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) | ||||||||||||||||||||||||||

| Представитель | ||||||||||||||||||||||||||

| лица, осуществляющего строительство, | ||||||||||||||||||||||||||

| выполнившего работы, подлежащие | ||||||||||||||||||||||||||

| освидетельствованию | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) | ||||||||||||||||||||||||||

| Представители иных лиц: | ||||||||||||||||||||||||||

| (должность, подпись, инициалы, фамилия) |

16. Задание: Составление дефектной ведомости и описание устранения выявленных дефектов (дефекты сварных соединений, стенки грубы, изоляции и пр.) Приложение 2

Описание причин возникновения дефектов трубопроводных систем.

Дефект трубопровода - отклонение параметров (характеристик) трубопровода или его элементов от требований, установленных в нормативных документах.

Техническое диагностирование (обследование) ЛЧ МГ разделяют на функциональное (плановое), специальное и тестовое диагностирование. [Методические указания по диагностическому обследованию линейной части магистральных газопроводов СТО Газпром 2-2.3-095-2007. Дата введения 2007-08-28]

Для оценки технического состояния структурных элементов ЛЧ МГ используют различные способы, виды и методы диагностирования, позволяющие получить наиболее полное представление о состоянии объекта диагностирования. При выборе способа, вида и метода диагностирования учитывают следующие факторы:

- категорию трубопровода;

- срок эксплуатации трубопровода;

- конструкционные особенности трубопровода;

- наличие нарушений охранных зон прохождения трубопровода;

- наличие структурных элементов ЛЧ МГ, относящихся к потенциально опасным и особо ответственным и сложным для диагностирования.

Способы диагностирования структурных элементов ЛЧ МГ классифицируют следующим образом:

- внутритрубная диагностика с использованием внутритрубных дефектоскопов и профилемеров, роботов-дефектоскопов и оптико-волоконных средств;

- электрометрическое обследование с применением специального оборудования и приборов;

- наземные обследования с применением транспортных средств, пеших обходов, экскавации трубопроводов (шурфование), специальных обследований;

- обследование трубопроводов с применением летательных и космических аппаратов, в том числе спутниковых систем;

- обследование подводных переходов с использованием плавательных средств;

- водолазное обследование подводных переходов трубопроводов;

- испытание трубопроводов (участков трубопроводов) гидравлическими или пневматическими способами изменения внутреннего давления;

- лабораторные исследования свойств материалов, сварных соединений, изоляционных покрытий и др., которые проводят на образцах из труб, полученных при отказах, проведении ремонтных работ, а также в тех случаях, когда это предусмотрено технологией проведения диагностических работ.

Для контроля технического состояния ЛЧ МГ применяют следующие методы: акустические по ГОСТ 20415, магнитные по ГОСТ 21105, ГОСТ 21104, ГОСТ 25225 и ВРД 39-1.011-27-2001 [35], оптические по ГОСТ 23479, электромагнитные (вихревых токов) по ГОСТ 24289, внутритрубные по РД 51-2-97 [25], электрометрические по СТО РД Газпром 39-1.10-088, радиографические по ГОСТ 7512, тензометрирование, аэрокосмические, геодезические (геодезическое позиционирование), радиолокационные с применением георадаров и др.

Комплекс диагностических работ, выполняемых при функциональном диагностировании, включает:

- обнаружение на внутренних и наружных поверхностях труб, включая сварные швы, нарушений сплошности металла (прожог, расслоение, неметаллическое включение, раковина, усталостная и стресс-коррозионная трещины, коррозионная язва, задир, канавка, царапина, плена, рванина, непровар), а также вмятин, гофр, смещений кромок и пр.;

- измерение (определение) геометрических параметров дефектов;

- выявление утечек газа;

- выявление нарушений ВРД 39-1.10-006-2000* [10] и охранных зон МГ, определяемых по СНиП 2.05.06-85* [11];

- обследование состояния средств ЭХЗ и их эффективности в соответствии с ГОСТ Р 51164;

- измерение механических напряжений (деформаций) и перемещений участков газопроводов, находящихся в непроектном положении;

- обследование состояния трубопроводной арматуры;

- определение технического состояния подводных переходов в соответствии с РД 51-3-96 [22], переходов через автомобильные и железные дороги и других структурных элементов ЛЧ МГ;

- определение состояния изоляционного покрытия и глубины заложения трубопровода в соответствии с ВРД 39-1.10-026-2001 [24];

- определение возможностей прохождения очистных или измерительных внутритрубных снарядов и диагностических устройств в соответствии с РД-51-2-97 [25];

- измерение толщины стенок труб и твердости металла;

- определение дефектов геометрии трубопровода;

- оценку состояния опор, креплений и других конструктивных элементов надземных переходов;

- оценку состояния узлов приема и запуска очистных устройств;

- наблюдение за динамикой условий эксплуатации, включая замеры давления, температуры продукта и окружающей среды.

Акустические методы контроля включают:

- ультразвуковой контроль; - метод акустической эмиссии (пассивный метод); - ультразвуковую толщинометрию; - эхолотирование; - гидролокацию.

Ультразвуковой контроль - эхо-импульсный, теневой, зеркально-теневой и эхо-теневой применяют для обнаружения различных дефектов стенки трубопровода, как поверхностных, так и внутренних.

Метод акустической эмиссии используют для обследования и мониторинга технического состояния структурных элементов ЛЧ МГ. Метод акустической эмиссии применяют для обнаружения развивающихся усталостных и стресс-коррозионных трещин, непроваров, смещения кромок, подрезов, расслоений, шлаковых включений, утечек газа и др.

Фононный метод применяют для контроля развивающихся дефектов.

Ультразвуковую толщинометрию на структурных элементах ЛЧ МГ проводят для определения фактической толщины стенки трубопровода.

Метод эхолотирования применяют для определения глубины водоема в русловой части, составления карты рельефа дна и выявления интервалов возможного оголения и провиса подводных трубопроводов.

Гидролокацию бокового и секторного обзора проводят при обследовании подводных переходов для выявления интервалов возможного оголения и провиса трубопроводов в русловой части.

Акустическую тензометрию используют для определения НДС структурных элементов ЛЧ МГ.

Магнитные методы контроля ЛЧ МГ включают следующие разновидности: магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный, магнитной памяти металла и бесконтактную магнитометрическую диагностику.

Магнитопорошковую дефектоскопию проводят для обнаружения как локальных, так и распределенных поверхностных и подповерхностных дефектов.

Магнитоферрозондовый, магнитографический и индукционный методы контроля используют для индикации дефектов в намагниченном объекте контроля, включая индикацию дефектов в сварных швах.

Метод магнитной памяти фиксирует магнитные аномалии на объекте контроля.

Бесконтактную магнитометрическую диагностику проводят для обследования технического состояния ЛЧ МГ с целью выявления наиболее напряженных и предрасположенных к повреждениям зон.

Оптический метод применяют для обнаружения поверхностных дефектов различных типов: трещин, механических и коррозионных повреждений, нарушений сплошности защитных покрытий, течей.

Внутритрубную дефектоскопию проводят для обнаружения следующих дефектов: вмятин, гофр, сплющивания, складок металла, овальности, коррозии, эрозии, нарушения сплошности металла трубы и сварных швов, усталостных и стресс-коррозионных трещин и др.

Электрометрический метод применяют для определения состояния изоляционного покрытия: определяется сопротивление изоляционного покрытия, места нарушения его сплошности, изменения физико-механических свойств.

Радиографический метод применяют для НК сварных швов газопроводов, для обнаружения металлургических дефектов в стенке трубы, дефектов сварки и коррозионных повреждений.

Для оценки НДС и эксплуатационных параметров газопровода (внутреннего давления и температуры) применяют средства мониторинга НДС участка МГ, такие как интеллектуальные вставки, ультразвуковые системы, струнные датчики и др.

Результаты геодезического позиционирования используют для создания цифровых векторных карт различных масштабов вдоль МГ, а также для оценки НДС.

Аэрокосмические методы используют для получения информации о процессах взаимодействия МГ с окружающей средой на больших территориях в контрольных точках, а также по всей трассе МГ. Для диагностирования ЛЧ МГ применяют фотографическое, в том числе многозональное, нефотографическое (тепловая инфракрасная, микроволновая, сканерная, телевизионная, лазерная, радиолокационная съемка) и аэровизуальное обследование.

Информацию, получаемую аэрокосмическими методами, используют:

- для оценки технического состояния МГ по материалам повторных аэрофотосъемок трасс;

- прогнозирования процессов разрушения обвалования и обнажения газопроводов для выработки рекомендаций по ремонту;

- оценки степени устойчивости ландшафтов к техногенным воздействиям при строительстве и эксплуатации газопроводов;

- оценки влияния природной среды на состояние МГ;

- создания карт оценки местности по природно-техническим условиям эксплуатации.

Для обнаружения на трассе газопровода пустот, грунтовых вод, ледяных линз, подземных водотоков и определения уровня обводненности и расстояния от верхней образующей трубы до дневной поверхности земли используют радиолокацию с применением георадаров.

Программа ГАЗНАДЗОР-ОД-СС (ООО «Газнадзор» - Отдел диагностики технического состояния объектов (Отдел диагностики) - срок службы) рассчитывает оценку прогнозируемого срока безопасной эксплуатации дефектных труб после их ремонта, а также прогнозируемый срок безопасной эксплуатации труб, отремонтированных контролируемой шлифовкой, и труб с дефектами продольных сварных швов, не требующих устранения. Программа оформлена в виде файла ss-r.xls Microsoft Excel 2000, для ее реализации на компьютере должна быть установлена русскоязычная версия этого табличного редактора.

Информация о наличии дефекта выдается по мере обработки результатов исследования в виде экспресс-отчета. Экспресс-отчет должен включать предварительную информацию о наиболее опасных дефектах, оформленную в виде таблицы (Приложение 2).

Главной причиной появления дефекта является отклонение рабочего параметра от его нормативного значения, задаваемого, как правило, обоснованным допуском

Дефекты линейной части магистральных нефтепроводов подразделяются по виду: дефекты изоляционных покрытий; дефекты трубы; дефекты, связанные с изменением проектного положения трубопровода, его деформаций и напряженного состояния.

Дефекты трубы по степени опасности классифицируются по двум категориям: дефекты подлежащие ремонту (ДПР); дефекты первоочередного ремонта (ПОР).

В качестве критерия опасности дефекта приняты величина разрушающего давления на уровне испытательного давления и геометрические параметры.

Параметры, по которым классифицируют дефекты трубы, приведены в таблице 1.

Таблица 1

Классификация дефектов по очередности ремонта

| Описание дефекта | Дефекты, подлежащие ремонту (ДПР) | Дефекты первоочередного ремонта (ПОР) |

| Дефект геометрии без дополнительных дефектов и примыкания к сварным швам | Глубиной, равной или более 3,5 % диаметра трубы | |

| Дефект геометрии, примыкающий к сварному шву или расположенный на сварном шве | Глубиной более 6 мм | Глубиной, равной или более 1 % диаметра трубы |

| Дефект геометрии в комбинации с риской, задиром, трещиной, потерей металла | Все дефекты | Глубиной, равной или более 1 % диаметра трубы, но не менее 6 мм |

| Потеря металла (внешняя и внутренняя) | Глубиной равной или более 20 % от толщины стенки трубы | Глубиной, равной или более 50 % толщины трубы. |

| Опасные по результатам расчета на статическую прочность | ||

| Риска, царапина, задир | Все дефекты | Глубиной, равной или более 0,2 мм |

| Трещины по телу трубы или в сварном шве | — | Все дефекты |

| Расслоение | Опасные по результатам расчета на статическую прочность | |

| Расслоение в около- шовной зоне | Размером более 20 мм вдоль продольного и спирального швов в зоне 10 мм от линии сплавления и размером более 3,2 мм вдоль кольцевого шва в зоне 25 мм от линии сплавления | То же |

| Расслоение с выходом на поверхность | Все дефекты | |

| Аномалия поперечного шва | Суммарной длиной по окружности, равной или более 1/6πДн | Суммарной длиной по окружности равной или более 1 /3πDн |

| размерами, превышающими допустимые значения по СНиП Ш-42 - 80 и ВСН 012 - 88 | Опасные по результатам расчета на статическую прочность | |

| Несплошность плоскостного типа поперечного шва | Суммарной длиной по окружности, равной или более 1/6πДн | |

| Несплошность плоскостного типа поперечного шва | Размерами, превышаю- щими допустимые значе ния по СНиП Ш-42-80 и ВСН 012-88 | Опасные по результа там расчета на статиче скую прочность |

| Смещение поперечно го шва | Размерами, превышаю- щими допустимые значения по СНиП Ш-42-80 и ВСН 012-88 | Глубиной, равной или более 25 % толщины стенки трубы, и длиной по окружности трубы, равной или более 1/ЗπДн. Опасные по результатам расчета на статическую прочность |

| Аномалия продольного (спирального) шва | Один дефект длиной по оси трубы более 13 мм надлине 150 мм по оси трубы или два дефекта длиной по оси трубы более7 мм на длине 150 мм пооси трубы | Длиной по оси трубы, равной или более 2√Dн t Опасные по результатам расчета на статическую прочность |

| Несплошность плоско- стного типа продоль- ного (спирального) шва | Глубиной равной или бо лее 10 % от толщины стенки трубы | Длиной по оси трубы, равной или более 2√Dн t при любой глубине. Опасные по результа- там расчета на статическую прочность |

| Смещение продольно- го (спирального) шва | Глубиной равной или бо лее 10 % от толщины стенки трубы | Длиной по оси трубы, равной или более 3√Dн t при любой глубине смещения. Опасные по результатам расчета на статическую прочность |

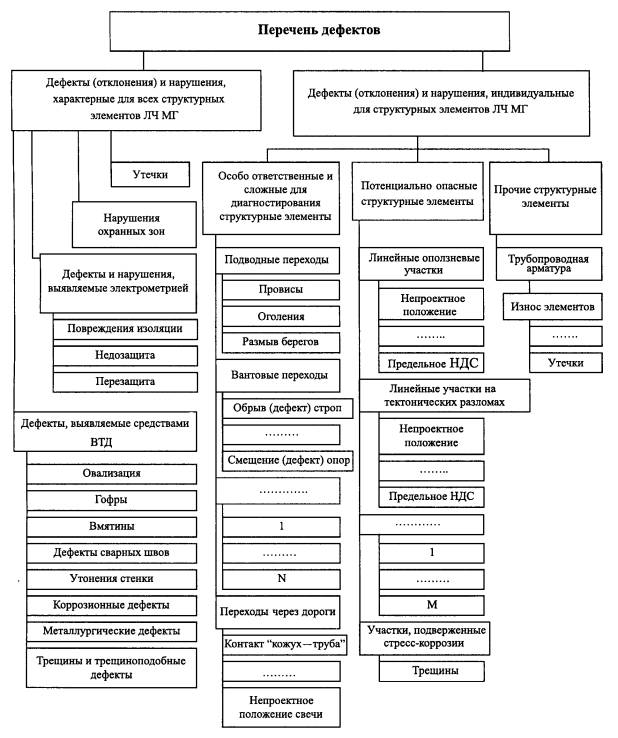

Рисунок 1 - Схема формирования перечня характерных дефектов, отклонений от проектных решений, нарушений охранных зон и нарушений правил эксплуатации МГ

Рисунок 1 - Схема формирования перечня характерных дефектов, отклонений от проектных решений, нарушений охранных зон и нарушений правил эксплуатации МГ

Согласно СНиП2.04.05 при срабатывании газосигнализаторов в помещении должна автоматически включаться аварийная вентиляция.

17. Задание: Оформление акта на подготовленность оснований траншей или опор

18. Задание: Оформление акта на выполнение переходов и пересечений

19. Задание: Оформление акта на укладку в траншею и засыпку трубопровода, фактическую раскладку труб по маркам стали и толщине стенок с указанием пикета и километра