ПК 2.3. Обеспечивать проведение технологического процесса транспорта,

Хранения и распределения газонефтепродуктов

8. Задание: Изучение устройства и принципа действия приборов, используемых при обследовании резервуара.

Задание.

Измерение перепада давления и проверка степени загрязнения фильтра в газорегуляторном пункте.

Газорегуляторным пунктом - называется комплекс технологического оборудования и устройств, предназначенный для понижения входного давления газа до заданного уровня и поддержания его на выходе постоянным независимо от расхода газа

Рассмотрим наиболее характерные неисправности оборудования ГРП и способы их устранения.

Утечка газа.

Наиболее распространенная неисправность в ГРП — утечка газа. Это объясняется большим количеством фланцевых и резьбовых соединений. Устранение утечек газа через фланцевые соединения — наиболее трудоемкая операция. Ее необходимо выполнять тщательно, используя доброкачественные материалы. В качестве прокладок во фланцевых соединениях оборудования ГРП рекомендуют применять паронит, клингерит или маслобензостойкую резину.

Паронитовые или клингеритовые прокладки перед установкой тщательно пропитывают маслом.

Промазывание прокладок белилами и масляными красками, так же как и применение их в нескольких слоев, недопустимо.

Утечки газа во фланцевых соединениях возможны также и в том случае, когда неправильно затягивают болты или применяют болты другого диаметра, что приводит к перекосу фланцев и появлению в них утечек. Уменьшение количества болтов (ниже нормы), также может привести к перекосу фланца.

Для уменьшения утечек следует по мере возможности сокращать возможности количество резьбовых соединений.

Если ГРП имеет местное отопление с размещением индивидуальной отопительной установки во вспомогательном помещении, необходимо особое внимание обращать на плотность стен, разделяющих основное и вспомогательное помещения, а также при наличии в ГРП печного отопления — на плотность металлического кожуха печи.

Неисправности ротационных счетчиков. При работе счетчика могут быть утечки газа через:

- пробки для заливки масла в коробках зубчатых колес и редуктора (при неполной затяжке);

- накидные гайки импульсных газопроводов при неплотной затяжке или неисправных прокладках;

- пробки дифференциального манометра или через его поломанные стеклянные трубки;

- фланцы счетчика.

Возможны засорения различными механическими примесями пространства между роторами и стенками камер, вследствие чего роторы не вращаются или счетчик работает, но создает перепад давления больше допустимого.

При засорении коробок с зубчатыми колесами следует промыть их и залить в коробку чистое масло.

Роторы счетчика вращаются, но сам счетчик не показывает расход газа, или показания неверны из-за засорения редуктора, поломки счетного механизма, увеличения зазора между роторами и стенками камер больше нормального.

Неисправности газовых фильтров. Характерные неисправности фильтров — утечка газа, а также их засорение различными механическими примесями.

Признак засорения фильтров — большой перепад давления за счет увеличения сопротивления потоку газа. Это может привести к разрыву металлических сеток обоймы. Для предупреждения подобных случаев необходимо периодически контролировать перепад давления на фильтре и в случае необходимости очищать его от механических загрязнений.

Неисправности задвижек. Для задвижек характерны следующие неисправности:

- срабатывание уплотнительных поверхностей на дисках и корпусе (через закрытую задвижку проходит газ);

- отрыв дисков от шпинделя и его искривление, не опозволяющее перекрыть газ;

- поломка маховика (происходит при затрудненном закрывании задвижки или при чрезмерной затяжке);

- утечка газа через сальник задвижки (можно устранить подтягиванием нажимной буксы сальника или перенабивкой сальника при перекрытой задвижке);

- образование трещин буксы сальника (происходит при затяжке сальника с перекосом или при попытке устранить утечку через сальник без его перенабивки), чтобы устранить эту неисправность, необходимо немедленно перекрыть задвижку и заменить нажимную буксу. В противном случае сальник может быть выдавлен, что повлечет за собой сильную утечку газа.

Неисправности предохранительно-запорных клапанов. Клапан не перекрывает подачу газа. Возможны следующие неиспраности:

- засорение клапана или дефект седла, что можно обнаружить и устранить при разборке клапана;

- заедание штока или рычагов клапана, отчего при падении молотка клапан остается открытым, дефект обнаруживают при внешнем осмотре.

Клапан перекрывает подачу газа без повышения давления газа регулятором.

Причины:

- произошли разрыв мембраны головки клапана или засорение импульсной трубки — мембрана под действием груза опускается, и клапан срабатывает;

- плохая настройка клапана;

- самопроизвольное закрывание клапана от вибрации оборудования.

Клапан при настройке не открывается. Причина:

- отрыв клапана от штока, дефект обнаруживают при поднятии клапана;

- засорение перепускного клапана, который не позволяет выровнять давление над и под основным клапаном;

- заедание штока клапана.

Неисправности регуляторов давления типа РД. Регулятор увеличивает выходное давление по следующим причинам:

- нарушена целостность мембраны;

- мембрана под действием пружины опускается, открывая клапан;

- нарушено мягкое уплотнение клапана, что не позволяет перекрыть подачу газа при отсутствии расхода;

- седло клапана имеет дефект;

- сила упругости пружины не соответствует заданному режиму давления.

При работе регулятора происходит сброс газа в атмосферу через предохранительное устройство. Причины неиспраности:

- выходное давление больше того, на которое настроено предохранительное устройство;

- не настроено предохранительное устройство;

- засорен клапан в предохранительном устройстве или его седло имеет дефект;

- происходит утечка газа через неплотности в регуляторе.

Давление после регулятора резко или постепенно падает. Причины:

- поломка пружины и уменьшение нагрузки на мембрану сверху;

- засорился или обледенел клапан регулятора;

- засорился фильтр перед регулятором, это вызвало уменьшение давления до регулятора.

Явление пульсации давления газа происходит по следующим причинам:

- незначителен расход газа по сравнению с пропускной способностью регулятора;

- неправильно выбрана точка прикрепления импульсной трубки к газопроводу с низкой стороны (пульсация прекратиться, если перенести импульсную трубку на другой участок);

- засорение импульсной трубки приводит к искажению импульсов, передаваемых под мембрану регулятора.

Неисправности регуляторов давления типов РДСК и РДУК. Регулятор давления не подает газ потребителям. В этом случае возможны такие неисправности:

- произошел разрыв мембраны или в ней образовались отверстия, давление газа над и под мембраной выровнялось, клапан под действием груза закрылся, подача газа прекратилась, для обнаружения этой неисправности необходимо разобрать регулятор и мембрану заменить новой;

- пружина регулятора пилота вышла из строя, прекратилась нагрузка на мембрану пилота, клапан его закрылся, неисправность обнаруживают при снятии пружины пилота;

- пилот перестал действовать, клапан регулятора закрылся, входное давление газа возросло и стало равным выходному (у РДСК над мембраной, у РДУК под ней), произошло засорение импульсной трубки сброса, неисправность обнаруживают при снятии трубки, засорился клапан пилота или произошло его обмерзание.

Регулятор повышает давление газа из-за следующих неисправностей:

- неплотно закрыт клапан (проверяют плотность закрытия клапана регулятора), у РДСК подобный дефект можно обнаружить, подложив лист чистой бумаги под клапан и прижав клапан к седлу (на бумаге отпечатается контур седла и клапана с их дефектами), а у РДУК дефект обнаруживают при снятии верхней крышки; произошел разрыв мембраны пилота, давление газа перестало противодействовать пружине, клапаны пилота и регулятора полностью открылись (неисправность обнаруживают при разборке пилота);

- шток клапана заело, клапан завис;

- если уменьшится расход газа потребителями, может произойти увеличение давления после регулятора, неисправность можно обнаружить, измерив режим работы регулятора;

- импульсная трубка, подающая газ с высокой стороны, засорена; давление у РДСК падает над мембраной, а у РДУК — под мембраной.

Технический осмотр

Периодичность проведения технического осмотра ГРП должна устанавливаться эксплуатационной организацией самостоятельно с учетом обеспечения условий их безопасной эксплуатации, но не реже одного раза в месяц для ГРП, размещенных в зданиях и в блоках контейнерного типа.

Проверка перепада давления на фильтре вновь введенных в эксплуатацию ГРП в течение первых двух недель эксплуатации производить ежедневно.

При техническом осмотре ГРП должны выполняться следующие виды работ:

-внешний и внутренний осмотр здания (блоков контейнерного типа) или шкафа;

-проверка состояния окраски шкафов, ограждений, газопроводов обвязки и технических устройств;

-внешний осмотр газопроводов и технических устройств, очистка их от загрязнений;

-проверка положения регулировочных элементов защитной и предохранительной арматуры;

-внешний осмотр систем инженерно-технического обеспечения (отопление, вентиляция, электроснабжение и молниезащита);

-выявление утечек газа из разъемных соединений прибором или пенообразующим раствором;

-проверка соответствия режимной карте давления газа на выходе из пункта редуцирования газа;

-проверка перепада давления на фильтре;

-проверка наличия пломб на запорной арматуре байпаса счетчика и счетном механизме;

-внешний осмотр средств измерений и контроль сроков проведения их поверки;

-проверка температуры воздуха в помещении (в отопительный период, при наличии отопительного оборудования);

-проверка состояния и очистка от посторонних предметов прилегающей территории.

Результаты технического осмотра должны быть оформлены записями в журнале проведения технического осмотра ГРП. При выявлении необходимости устранения дефектов технических устройств, замены средств измерений, ремонта здания или систем инженерно-технического обеспечения должны быть приняты меры по организации соответствующих работ.

При техническом обслуживании ГРП (ГРУ) выполняются:

-проверка хода и плотности закрытия задвижек и клапанов;

-контроль плотности всех соединений и арматуры, устранение утечек газа;

-смазка трущихся частей и перенабивка сальников;

-определение плотности и чувствительности мембран регуляторов давления и регулятора управления;

-продувка импульсных трубок к приборам, регулятору, клапанам;

-испытание разделительных уплотнений, установленных в трубах электропроводки на герметичность воздухом давлением 0,25 МПа в течение 3 мин, при этом падение давления должно быть не более 0,05 МПа;

-проверка настройки запорных и сбросных клапанов.

Осмотр и очистка фильтра. Для этого необходимо замерить давление газа, и если перепад давления более 10 кПа, то фильтр нуждается в очистке.

При проверке и ремонте оборудования ГРП разрешается пользоваться обводной линией. Подача газа по обводной линии допускается только при условии постоянного нахождения в ГРП дежурного, регулирующего выходное давление газа. После проверки оборудования и устранения выявленных неполадок следует сделать анализ воздуха в помещении ГРП.

Определение плотности и чувствительности мембран. Плотность мембраны можно проверить внешним осмотром или с помощью мыльной эмульсии, а чувствительность мембран - путем изменения нагрузки на мембрану и наблюдением за давлением газа. Колебание выходного давления газа за регулятором должно быть не более ±5%.

При техническом обслуживании (совмещенном с осмотром технического состояния) ШРП выполняются:

- внешний осмотр и очистка оборудования;

- проверка величины давления газа после регулятора;

- проверка засоренности фильтра и при необходимости его прочистка;

- проверка отсутствия утечек газа, их устранение при выявлении;

- проверка величины срабатывания ПЗК.

Расчет перепада давления ГРП. Наиболее информативным параметром, характеризующим степень загрязнения фильтра, является разность (перепад) давлений до и после фильтра, которая определяется по формуле:

где ζ – коэффициент гидравлического сопротивления фильтра;

ρ – плотность газа (зависит от его состава, прямопропорциональна абсолютному давлению и обратно пропорциональна абсолютной температуре газа);

Q – объемный расход газа при рабочих условиях (давлении и температуре),

D – внутренний диаметр трубопровода.

Из формулы видно, что по мере загрязнения фильтрующего элемента (при условии обеспечения постоянства расхода в трубопроводе и, соответственно, через фильтр) коэффициент гидравлического сопротивления фильтра ζ увеличивается, что эквивалентно уменьшению пропускной способности фильтрующего элемента, а разность давлений ΔP растет. Отсюда непосредственно вытекает необходимость контроля загрязнения фильтра по изменению перепада давлений на фильтрующем элементе.

Степень загрязнения фильтра определяется по перепаду давления. При возрастании перепада открывается крышка, стакан с сеткой вынимается, промывается или заменяется новым. Контроль степени загрязнения фильтров осуществляется с помощью манометров, устанавливаемых до и после фильтра.

Разработка и очистка кассеты фильтра производится вне помещения в местах, удаленных от легковоспламеняющихся веществ не менее чем на 5 м. При настройке и проверке параметров предохранительных клапанов не должно изменяться рабочее давление газа после регулятора. Для этого предусматриваются дополнительные приспособления. На патрубке перед сбросным клапаном врезается штуцер, к которому подключаются через тройник насос и манометр. Настройка производится при закрытом запорном устройстве перед клапаном.

Для настройки предохранительного запорного клапана от него отключается импульсная линия и производится настройка с использованием тройника.

10. Задание: Выполнение расчета количества работающих магистральных насосных агрегатов на НПС

11. Задание: Выполнение расчета максимально-допустимой нагрузки на электродвигатель насосного агрегата

12. Задание: Выполнение простых эскизов схем ведения технологических процессов:

1. для учета нефти на НПС и накопления нефти - "через резервуары"

2. "из насоса в насос" - применяется на промежуточных НПС, на которых не установлены подпорные насосы и резервуары;

3. "с подключенными резервуарами" - применяется на промежуточных НПС при необходимости компенсации неравномерности производительности на смежных участках нефтепровода.

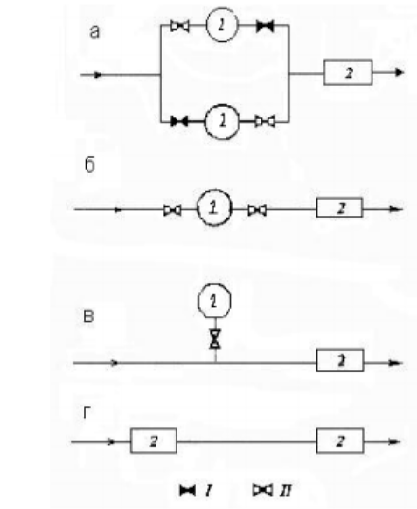

Основные технологические схемы перекачки нефти (Рис.1):

Основные технологические схемы перекачки нефти (Рис.1):

а – постанционная;

б – через резервуар;

в – с подключением резервуаров;

г – из насоса в насос;

І – задвижка закрыта;

ІІ – задвижка открыта;

1 – резервуар;

2 – насосный цех.

Ознакомиться со схемами, чертежами и инструкциями по монтажу устанавливаемого оборудования,

подготовить комплект слесарно-монтажного инструмента.

подготовить комплект контрольно-измерительного инструмента

Работы с приборами:

- обнаружение утечек газа,

- измерение электрических потенциалов,

- измерение рабочего давления.

Составление планов ликвидации аварий.