ОП.07 «Технологическое оборудование»

Ход работы:

1) В тетради записать тему и на полях дату занятия.

2) Внимательно прочитать теорию по данной теме и записать в тетрадь.

3) Дать ответы на вопросы для самоконтроля и записать их в тетрадь.

4) Жду от вас работы (конспект и ответы на вопросы) на проверку.

Тема: Оборудование для производства цемента. Вращающаяся печь (устройство, принцип действия). Теплообменные устройства. Циклонные, ячейковые, звеньевые.

Оборудование для производства цемента

Устройство вращающейся печи

Вращающаяся печь представляет собой пустотелый открытый с торцов сварной цилиндр, отфутерованный внутри огнеупорным кирпичом и установленный с уклоном 3—4%. Печь работает по принципупротивотока. Шлам подается со

стороны верхнего, «холодного», конца печи, а топливо-воздушная смесь со стороны нижнего «горячего», конца.Печь имеет следующие технологические зоны: подсушки, подогрева, декарбонизации, спекания и предварительного охлаждения.

В зоне подсушки из шлама испаряется влага, и он при температуре 150—200° С превращается в гранулы; в зоне подогрева гранулы нагреваются до температуры 700—800° С; в зоне декарбонизации из гранул при температуре 1000— 1100° С выделяется углекислый газ и образуется свободная известь; в зоне спекания при температуре 1350—1450° С в материале появляется жидкая фаза и происходит ряд химических реакций; в зоне предварительного охлаждения печи, а затем в холодильнике материал охлаждается. Сырьевая смесь, проходя все зоны, превращается в цементный клинкер. Для снижения расхода топлива вращающиеся печи оборудуют встроенными теплообменниками; для охлаждения клинкера предусматривают установку или отдельно стоящих, или укрепленных на корпусе печи холодильников.

Вращающиеся печи имеют следующую классификацию:

- по конструкции корпуса: печи с кор пусом, имеющим одинаковый диаметр по всей длине; печи с расширенным корпусом в зоне спекания; печи с расширенным корпусом в зоне подсушки; печи с расширенным корпусом в зонах спекания и подсушки;

- по конструкции холодильников: печи с рекуператорными холодильниками; печи с колосниковыми холодильниками; печи с барабанными холодильниками;

- по конструкции привода: печи с при водом от одного или двух электродвигателей; печи с гидравлическим приводом;

- по конструкции устройства для снижения расхода топлива: печи со встроенными теплообменниками; печи с кальцинатором; печи с циклонными теплообменниками.

Вращающиеся печи по сравнению с шахтными имеют ряд преимуществ. Клинкер на этих печах получают более высокого качества, так как материал при вращении печи непрерывно перемешивается; это способствует более интенсивному ходу реакций клинкер образования. Вращающиеся печи высокопроизводительны, требуют небольшого количества обслуживающего персонала, в них просто регулировать процесс обжига. Все это обусловило преимущественное их распространение.

Главные параметры вращающихся печи

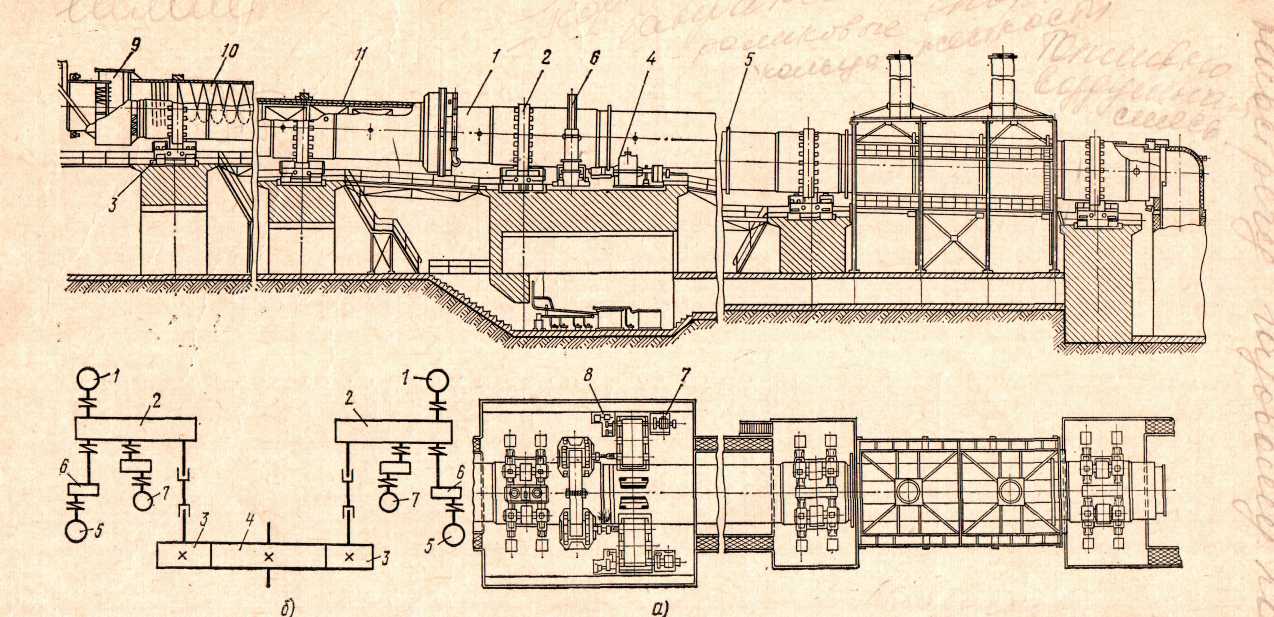

а — общий вид; б — кинематическая схема

Рисунок 3- Вращающаяся печь

Вращающаяся печь с теплообменными устройствами внутри корпуса (5х 185 м) состоит из следующих основных узлов рисунок 3: корпуса 1 с надетыми на него бандажами 2, роликовых опор 3, предохранительных упоров и контрольных роликов, установленных на опорах, и привода 4. Корпус представляет собой трубу с внутренним диаметром 5 м и длиной 185 м, уложенную на опоры. Труба сварена из стальных кольцевых обечаек и отфутерована внутри огнеупорным кирпичом.

Корпус печи опирается на роликоопоры. Каждая опора состоит из двух роликов, монтируемых на станине. Оси опорных роликов установлены в подшипниках скольжения с бронзовыми вкладышами. В последнее время имеется тенденция к установке их на роликоподшипниках. Смазка подшипников жидкая; подают ее черпаками, расположенными на специальном кольце, закрепленном на оси. Подшипники роликоопор имеют водяное охлаждение. В каждом подшипнике установлены термометр и маслоуказатель для визуального контроля за температурой и уровнем масла, а также термосигнализатор, автоматически предупреждающий о перегревах. Для контроля за продольным перемещением печи на одной из опор устанавливают контрольные ролики, а на другой для фиксации — предохранительный упор, который удерживает печь от продольного перемещения в случае среза осей контрольных роликов.

На корпусе печи, на шарнирах (или рессорных подвесках) крепится зубчатый венец 6. Привод печи состоит из главных 7 и вспомогательных 8 электродвигателей и системы редукторов. Главные электродвигатели предназначены для вращения печи во время работы.Вспомогательный привод предназначен для проворачивания корпуса печи во время ремонтных, футеровочных и аварийных работ. Главный привод состоит из двух электродвигателей 1, двух редукторов 2, двух под-венцовых шестерен 3 и венцовой шестерни 4. Между редукторами главного привода и вспомогательными электродвигателями 5 устанавливают двухступенчатые редукторы 6. Для контроля угловой скорости печи на приводе имеется тахогенератор 7.

Цепная завеса 10 с гирляндной навеской повышает теплообмен между шламом и отходящими газами. За цепной завесой, внутри корпуса печи, встроено теплообменное устройство ячейкового типа, которое обеспечивает подогрев обжигаемого материала. Теплообменник 11 состоит из литых жаростойких полок, одни концы которых крепят к корпусу печи, а вторые соединяют между собой попарно. Полки обеспечивают подъем материала, который затем свободно ссыпается с них.

Отходящие газы из печи поступают в пылеосадительные устройства (пыльную камеру, циклон, электрофильтр, рукавный фильтр с повышенной теплостойкостью), где происходит очистка газов от пыли.

Печь оборудована устройством для возврата пыли (за цепную завесу), уловленной пылеосадительными устройствами.

Теплообменные устройства

Для увеличения поверхности соприкосновения обжигаемого материала с газами в корпусе печи устанавливают теплообменные устройства: цепные завесы, теплообменники и фильтры-подогреватели.

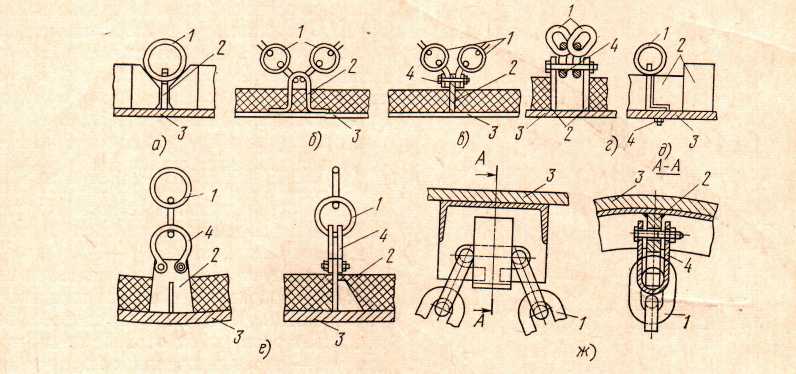

Цепные завесы устанавливают внутри барабана печи на участке зоны испарения. В этой зоне шлам еще не потерял свойств текучести. Начало цепной завесы располагают на расстоянии 3— 5 м от холодного конца печи, конец — в зоне, где температура газового потока не превышает 700—800° С. Цепные завесы повышают производительность печи до 10% и снижают расход топлива до 10%. Длина зоны навески зависит от длины и диаметра корпуса печи и составляет 20—45 м. Оптимальную длину зоны навески цепей определяют в каждом конкретном случае в процессе эксплуатации печи. Цепи навешивают в корпусе печи в виде отрезков длиной 3—8 м.

Существует два способа навески цепей: 1. со свободно висящими концами и гирляндный.. При первом способе закрепляют один конец отрезка цепи, при

втором — отрезки крепят к корпусу печи двумя концами. Цепные завесы выполняют из корабельных цепей или из цепей с круглыми или овальными звенья

ми диаметром 19—25 мм. Причем больший диаметр выбирают для печей большего диаметра, а меньший — малого. Круглые звенья более подвижны, чем

овальные, и износ их меньше, однако в конце завесы при высоких температурах

они вытягиваются.

Рисунок 4- Способы крепления цепей к корпусу печи

Для снижения температуры и тем самым использования части уносимой газами теплоты стали делать более длинные печи, в которых увеличивается продолжительность соприкосновения горячих газов с поступающей сырьевой смесью. Для этой же цели в зоне сушки навешивают цепи. Цепи навешивают преимущественно в длинных печах с отступом 3—5 м от загрузочного конца вплоть до сечения печи, в котором температура газов составляет примерно 700°С. При более высокой температуре цепи служить не могут. Располагаются цепи по всему поперечному сечению печи. Из цепной завесы материал должен выходить в виде гранул, что уменьшает унос подсушенного материала и улучшает условия теплопередачи. Влажность выходящего из цепной завесы материала должна быть не менее 8—12 %, чтобы исключить истирающее воздействие цепей и связанное с этим увеличение уноса пылевидного материала.

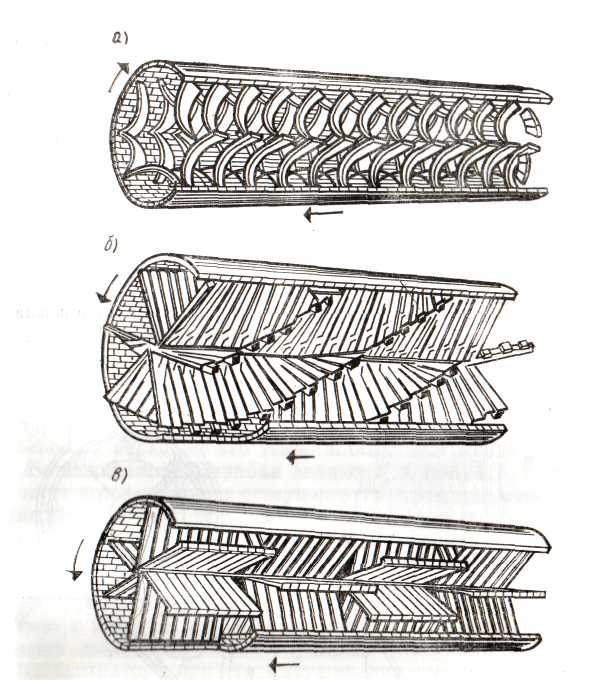

За цепной завесой, в той части печи, где температура газового потока составляет 700—1100°С, устанавливают теплообменники из жароупорного металла или огнеупорных керамических материалов. Теплообменники способствуют использованию тепла отходящих газов, так как при этом поверхность соприкосновения газов и материала увеличивается и условия теплопередачи улучшаются. Циклоидный металлический теплообменник представляет собой набор изогнутых стальных пластин. В шарнирно-винтовой металлический теплообменник материал поступает равномерно в каждый из трех каналов, образуемых теплообменными элементами, и нагревается топочными газами. Ячейковый металлический теплообменник состоит из ряда ячеек, каждая из которых смещается на некоторый угол поворота по ходу нагреваемого материала, вследствие чего материал при прохождении через теплообменник пересыпается и интенсивно нагревается.

а — циклоидный; б — шарнирно-винтовой; в — ячейковый

Рисунок 5 – Теплообменники

Вопросы для самоконтроля.

1. Назовите два способа производства цемента.

2. Перечислить компоненты входящие в состав цемента.

3. Назовите преимущества вращающейся печи по сравнению с шахтной.

4. Какую роль играют теплообменные устройства смонтированные в корпусе вращающейся печи?

5. Чем отличается закалка от отжига?