Свойства материалов, определяющие параметры

4.4.1. Свойства материалов, влияющие на технологию

ниточного соединения

Надежность и долговечность швейного изделия во многом определяется соответствующими показателями надежности и долговечности ниточных соединений деталей и узлов. Для получения качественного ниточного соединения необходимо: 1) учитывать свойства стачиваемых материалов; 2) произвести оптимальный выбор швейных ниток, соответствующих по ряду требований основным материалам. На рис. 78 приведены основные свойства текстильных и швейных ниток, влияющие на технологичность ниточных соединений.

Существенное влияние на технологию ниточного соединения оказывает волокнистый состав материалов. В зависимости от этого показателя (процентного содержания различных волокон) выбирают тип и марку швейной машины, швейные нитки и иглы, назначают режимы соединения.

При стачивании материалов из натуральных волокон прямой иглой ее нагрев не вызывает осложнений при пошиве. Для материалов, содержащих синтетические волокна (капроновые, полиэфирные), нагрев иглы может привести к их тепловому разрушению. Поэтому, чтобы снизить температуру иглы, последние выпускают с коническим и ступенчатым исполнением лезвия. Такие иглы быстрее охлаждаются, а их применение для ниточного соединения материалов, содержащих синтетические волокна, улучшает условия пошива.

Особенностью текстильных материалов (тканей, трикотажных полотен и др.) является наличие у них такого уникального свойства как анизотропия, то есть различия в показателях свойств (осыпаемости, растяжимости и др.) в зависимости от направления раскроя.

Поэтому при изготовлении одежды необходимо учитывать и особенности стачивания деталей, выкроенных из одного текстильного материала, но под разными углами к продольному направлению.

В данном разделе будут рассмотрены свойства и характеристики материалов, которые необходимо учитывать при разработке технологии ниточных соединений деталей и узлов [20].

Рис.78. Классификация свойств и характеристик материалов, составляющих ниточное соединение

Деформационные свойства материалов

Деформационные свойства текстильных материалов, а именно, способность к удлинению, в значительной степени влияет на деформационные свойства полученных ниточных соединений. Соединительные швы в основном подвергаются растягивающим усилиям при изготовлении и эксплуатации швейных изделий.

Растяжение материалов характеризуется удлинением одного или обоих материалов после выполнения строчки. Особенность деформации растяжения при стачивании – ее фиксирование (закрепление) строчкой. Растяжение Р, %, можно определить по формуле:

где l1— длина материалов после выполнения строчки, мм; lo - длина материалов до стачивания, мм.

Растягивание тканей имеет место и тогда, когда срезы соединяемых материалов выкроены под углом к направлению нити основы, материал имеет рыхлую подвижную структуру или соединяемые материалы значительно отличаются по свойствам.

При стачивании на универсальных швейных машинах к материалу прикладывается усилие величиной до 0,25 даН. Растяжение материалов может иногда достигать такой величины, что делает невозможным применение выбранного оборудования. Известно, что невозможно стачивать растяжимый трикотаж на швейных машинах, предназначенных для обработки тканей.

Необходимо принимать меры для исключения нежелательного растяжения материалов при стачивании. Это достигается путем тщательного сметывания деталей, подбора длины стежка при стачивании и т.п. для сильно растягивающихся срезов возможно прокладывание клеевой кромки для снижения растяжимости.

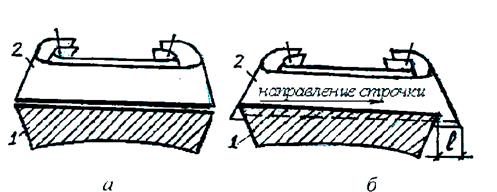

С учетом растяжимости материалов применяют разные методы обработки. Рассмотрим проявление и учет растяжимости при изготовлении воротника мужской сорочки. При использовании так называемого «каркасного» метода обработки воротника мужской сорочки производится настрачивание жесткого каркаса 1 на воротник 2 по срезу отлета (рис.79).

Длина среза отлета воротника 2 перед стачиванием равна длине среза отлета каркаса 1. При настрачивании может произойти растяжение воротника 2 на величину l. Особенно это характерно для тонкихсорочечных

Рис. 79. Воротник мужской сорочки "каркасного" метода сборки:

положение отлета и каркаса перед соединением (а) и во время

соединения (6)

тканей полотняного переплетения. Естественно, что применение «каркасного» метода становится в этом случае невозможным.

Альтернативным вариантом, при котором исключается всякое растяжение материалов, является клеевой метод сборки воротника. Учитывание особенностей деформации материалов при стачивании позволяет улучшить внешний вид швейных изделий.

Общим правилом при определении условий образования ниточных соединений является соответствие растяжимости материала растяжимости швейных ниток и ниточной строчки. Для швов, испытывающих значительные деформации растяжения, используют легкорастяжимые строчки, например, цепные. Нерастяжимые в процессе эксплуатации швы можно выполнять более экономичными челночными строчками.

Например, при изготовлении двухшовного рукава мужского пиджака целесообразно стачивать локтевые срезы строчкой двухниточного стежка. Для соединения передних срезов, которые в меньшей степени, чем локтевые, подвержены растягивающим усилиям, можно использовать строчку челночного стежка.

В брюках также можно выделить разные по условиям эксплуатации швы, которые требуют применения разных строчек (рис. 80).

Кроме растяжения, при выполнении ниточных строчек на швейных машинах может возникать и посадка (укорочение) нижнего слоя и стягивание (укорочение) обоих слоев материалов (рис. 8 I).

Выше перечисленные явления проявляется после выполнения строчки в волнистости материала. Эти явления относят к дефектам ниточных строчек, если они не устраняются после влажно-тепловой обработки изделий, например, из материалов с большим содержанием синтетических волокон.

| Рис. 80. Рекомендуемые стежки для соединительных швов в мужских брюках | Рис. 81. Уработка материалов после вы- полнения ниточных строчек: а) посадка нижнего слоя; 6) стягивание верхнего и нижнего слоя |

Посадкой называется сдвиг нижнего материала относительно верхнего. Удлинение верхнего слоя при транспортировании двух слоев ткани без прокладывания строчки на 20-30 % больше, чем с прокладыванием строчки. Основной причиной посадки нижнего материала являются различные условия перемещения материалов, при которых верхний материал получает некоторое растяжение, а нижний сжатие. Посадка П, %, определяется по формуле:

%,

%,

где lв - длина верхнего материала после стачивания вдоль строчки, мм; lн — длина нижнего материала после стачивания вдоль строчки, мм; lо - начальная длина материалов, мм.

Планируемая посадка одного из материалов является распространенным конструктивным приемом при проектировании объемной формы одежды. Например, при стачивании плечевых срезов посаживают спинку на выпуклость в области лопаток.

Непланируемая посадка материалов может рассматриваться как дефект.

Для уменьшения посадки, возникающей при использовании обычных универсальных швейных машин, применяют следующие приемы:

1. используют зубчатые рейки, соответствующие виду обрабатываемых материалов;

2. снижают скорость перемещения материалов (скорость вращения главного вала);

3. рекомендуют придерживать нижний материал во время стачивания;

4. заменяют двухниточную челночную строчку на трехниточную цепную стачивающую.

Однако, выполнение строчек на обычных универсальных машинах с реечным механизмом перемещения материалов всегда сопряжено с посадкой нижнего материала, которая может достигать 0,5-2,5 %. Неизбежность посадки вносит изменения в технические условия выполнения соединительных строчек, что иллюстрируется следующими примерами.

При стачивании симметричных боковых срезов полочек и спинки рекомендуется строчку начинать от срезов проймы, поскольку они являются наиболее ответственными в соединяемых деталях (рис. 82). В этом случае гарантируется сопряженность проймы на полочке и спинке, т.е. срезы составят неразрывную линию, сохранение ее конфигурации и одинаковые размеры левой и правой пройм. Несовпадение нижних срезов спинки и полочки из-за посадки нижнего материала можно устранить подрезанием низа изделия. Это гораздо проще, чем уточнять конфигурацию срезов проймы после стачивания боковых срезов снизу вверх.

Аналогичная ситуация возникает при стачивании боковых срезов и срезов рукавов мужской сорочки. Поскольку низ сорочки застрачи-

| Рис. 82. Рекомендуемые направления выполнения строчек при стачивании боковых срезов плечевой одежды | Рис. 83. Рекомендуемые направления стачивания боковых срезов и срезов рукавов в мужской сорочке |

вают швом вподгибку с закрытым срезом, то необходимо иметь ровную линию низа после стачивания перечисленных срезов. Это обеспечивается при соблюдении направления, указанного на рис. 83.

Стягиванием называется укорочение стачиваемых материалов после выполнения строчки в результате деформации обоих материалов при сжатии их нитками строчки (см. рис. 81,6).

Стягивание С, %, определяют по формуле:

,

,

где l 0- начальная длина материалов, мм; l1 -длина нижнего и верхнего материалов после стачивания вдоль строчки, мм.

Величина стягивания зависит от подвижности структуры материалов, их жесткости. Например, при стачивании объемных нетканых утепляющих материалов типа ватина стягивание может превышать 2 %.

Причины стягивания строчки могут быть различными: низкое удлинение ниток, плохой крой, плохо отрегулированная машина, слишком высокая скорость ее работы. На стягиваемость влияет растяжение материалов из-за затягивания материла в слишком большие игольные отверстия в прижимной лапке и игольной пластине. Поэтому размеры отверстий должны быть минимальными.

Стягивание материалов можно уменьшить, ослабив натяжение ниток. Стягиваемость изменяется в зависимости от направления прокладывания строчки по отношению к нити основы. По основе и утку стягиваемость больше, чем при прокладывании строчки под углом к нитям основы. Стягивание практически отсутствует, если строчка прокладывается под углом 15° по отношению к нити утка или основы.

Эти закономерности следует учитывать при разработке конструкции при оформлении конфигурации срезов. По этой причине боковые срезы пальто нецелесообразно выкраивать строго вдоль нити основы.

И стягивание и посадьа иногда объединяются общим понятием уработка материала в строчке, хотя как явствует из определений, деформация материалов при этом происходит разная.

Уработка материалов обязательно учитывается при разработке конструкции изделий в вид,: припусков на уработку, которые зависят от волокнистого состава, толщины материалов и других факторов.

4.4.2. Свойства материалов, влияющие на параметры и методы обработки деталей

Толщина

Под толщиной текстильных материалов понимается расстояние между наиболее выступающими участками нитей с лицевой и изнаночной сторон. Определяется толщиномером согласно ГОСТ 12023-66 при заданном давлении. Для материалов различного волокнистого состава толщина колеблется в значительных пределах от 0,2 до 5 мм и более. Толщина материалов влияет на:

1. выбор конструкции шва;

2. режимы ниточного соединения, расход швейных ниток;

3. выбор типа швейной машины и средств оргтехоснастки.

Толщина влияет также на свойства материалов: драпируемость,

жесткость, воздухопроницаемость и др., тем самым определяя их назначение.

С увеличением толщины материалов в конструкцию швов вносят изменения с целью снижения их толщины, складывающейся из толщины составляющих слоев материалов. Такие мероприятия проводят чаще всего для костюмных и пальтовых тканей рассматриваемыми ниже способами.

Обтачной шов в кант (рис. 84) имеет толщину S, образуемую 4-мя слоями материалов. Обтачной шов в рамку сложную (рис. 84, а), в котором припуски шва разутюжены, более тонкий, а его толщина S1 равна уже сумме 3-х слоев материалов. Поэтому замена первого шва на второй используется для уменьшения толщины краев узлов прямой конфигурации (край борта в изделиях с застежкой доверху, рамки прорезных карманов).

Другим приемом уменьшения толщины обтачного края является подрезание припуска шва обтачивания на одной из деталей — нижней или верхней. Вместо подрезания деталей можно сместить их срезы во время обтачивания, чтобы в готовом шве получить требуемое расположение срезов (рис. 84, б, в).

Низ изделий, когда они изготавливаются без подкладки или с отлетной по низу подкладкой, может быть обработан швом вподгибку с открытым или закрытым срезом. Если материал тонкий, то после подшивания с лицевой стороны могут быть видны нитки в местах прокола иглы. Поэтому для тонких материалов целесообразно использовать шов вподгибку с закрытым срезом.

Рис. 84. Взаимозаменяемые конструкции обтачных швов с различной

толщиной по краю: а) обтачной шов в рамку сложную; б), в) обтачной

шов в кант с неуравненными или подрезанными срезами

Режимы ниточного соединения выбираются в зависимости от толщины соединяемых материалов. С увеличением толщины материалов возрастает величина усилия для прокола иглой, ухудшаются условия образования стежка. Чтобы избежать поломки иглы, рекомендуется использовать более толстые иглы с диаметром лезвия 1,2 и 1,3 мм. Выбор режимов ниточного соединения для конкретной технологической операции следует проводить по толщине самых толстых участков.

В зависимости от толщины соединяемых материалов применяются различные швейные машины и приспособления к ним. Швейные машины для соединения толстых тканей (драпов, пальтовых тканей, сукон и др.) по сравнению с машинами для соединения тонких тканей имеет более мощный электродвигатель, большую высоту подъема лапки, большее давление лапки на ткань, крупные зубцы рейки, более толстую иглу, а также дополнительные механизмы для перемещения материалов.

При несоответствии марки швейной машины толщине соединяемых материалов возникают различные дефекты ниточных соединений (посадка и стягивание материалов, пропуски стежков), затрудняется продвижение соединяемых материалов.

Особое внимание должно быть уделено подбору приспособлений, которые должны соответствовать толщине обрабатываемых материалов (рубильников, лапок для подгибания срезов, окантовывателей). В противном случае использование приспособлений будет невозможным.

Осыпаемость тканей. Распускаемость трикотажных

полотен

Осыпаемостью называется выпадение нитей из открытых срезов ткани; является следствием малого трения (тангенциального сопротивления) между нитями.

| Осыпаемость нитей из открытых срезов зависит от волокнистого состава, структурных характеристик тканей и значительно изменяется в зависимости от угла наклона среза к направлению нити основы. Максимальная осыпаемость у большинства тканей наблюдается при раскрое детали под углом 15° и 75° к нити основы, минимальная - под углом 45° (рис. 85) [7, 20]. Ткани из гладких химических волокон или, содержащие большую их долю, имеют повышенную осыпаемость. Наибольшую осыпаемостью обладают ткани из капроно- |  Рис. 85. Зависимость осыпаемости полульняных тканей арт. 062157 (1) и арт. 06243 (2) от угла раскроя к нитям основы

Рис. 85. Зависимость осыпаемости полульняных тканей арт. 062157 (1) и арт. 06243 (2) от угла раскроя к нитям основы

|

вых, лавсановых, ацетатных, вискозных нитей и волокон, а также ткани из натурального шелка.

Значительное влияние на осыпаемость оказывают структурные характеристики ткани, а именно, переплетение. Ткани, имеющие длинные перекрытия и малый коэффициент связности между нитями имеют повышенную осыпаемость. При прочих равных компонентах строения наименьшую осыпаемость имеют ткани полотняного переплетения.

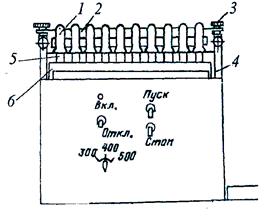

Осыпаемость тканей определяется в соответствии с ГОСТ 3814-81 на приборе ПООТ (рис. 86, а). Пробы выкраивают прямоугольной формы (длиной 40 и шириной 30 мм) и закрепляют в зажимах так, чтобы длина выступающих концов составляла 20 мм. Под воздействием абразива в течение 5000 циклов на пробах образуется бахрома. Осыпаемость характеризуется шириной полученной бахромы в мм. Указанный метод определения осыпаемости приближен к реальным условиям эксплуатации, так как проба при действии абразива подвергается изгибу, растяжению, удару.

Устойчивостью тканей к осыпаемости характеризуется также и усилием, необходимым для сбрасывания 2-х миллиметрового слоя нитей из

пробы ткани. Этой цели служит гребенчатое приспособление к разрывной машине (рис. 86, б). Один конец пробы ткани 4 накалывают на иглы гребенки 3 на расстоянии 2 мм от края. Другой конец пробы закрепляют в нижнем зажиме 5. В момент полного сбрасывания 2-х мм слоя нитей по шкале нагрузок разрывной машины отмечают усилие, даН.

По устойчивости к осыпанию различают ткани: легкоосыпающиеся, для которых усилие составляет до 2,9 даН, среднеосыпающиеся (3— 6 даН) и неосыпающиеся (свыше 6 даН).

Для тканей различного волокнистого состава и назначения осыпаемость нормируется в соответствующих стандартах технических условий. Так, согласно ГОСТ 20272-96 для тканей подкладочных из химических нитей и пряжи осыпаемость должна быть не более 2,5 мм.

Ткани шелковые и полушелковые плательные и плательно-костюмные делятся на три группы: малоосыпаемая (до 2,0 мм), среднеосыпаемая (от 2,0 до 5,0 мм), осыпаемая (свыше 5,0 до 10,0 мм). [46]

а

1 - зажимы, 2 - кассета, 3 - винт для регулирования уровня расположения проб, 4 -стойка, 5 - пробы,

6 — абразив

а

1 - зажимы, 2 - кассета, 3 - винт для регулирования уровня расположения проб, 4 -стойка, 5 - пробы,

6 — абразив

|  б

б

|

Рис. 86. Схемы приборов для определения осыпаемости тканей: а) ПООТ; б) приспособление ЦНИХБИ к разрывной машине

Для уменьшения осыпаемости срезов деталей в процессе пошива и эксплуатации рекомендуется применять следующие технологические приемы:

| 1. увеличить ширину швов до максимальных значений; 2. увеличить количество стежков в 10 мм строчки при выполнении обме-точных строчек; 3. применять окантовочную тесьму при обметывании срезов легкоосы-паюшихся материалов. Тесьму используют одновременно с обметыванием срезов (рис. 87); 4. закреплять срезы пропиткой клеевыми полимерными композициями; |  а б

Рис. 87. Обметывание срезов деталей из мало-осыпающихся (а) и осыпающихся (б) тканей

а б

Рис. 87. Обметывание срезов деталей из мало-осыпающихся (а) и осыпающихся (б) тканей

|

5. оплавлять срезы тканей, содержащих свыше 65 % термопластических

синтетических волокон и нитей, если эти срезы не будут контактировать с поверхностью тела человека;

6. применять для обметывания швейные нитки линейной плотности не более 31 текс;

7. для легкоосыпающихся тканей рекомендуется уменьшить количество членений и деталей (кокетки, подрезы), особенно имеющих острые углы (под 15, 75 ° и близкие к ним). Из-за повышенной осыпаемости в ряде случаев меняют последовательность выполнения технологических операций.

Следствием недостаточного коэффициента тангенциального сопротивления (к.т.с.) является и распускаемость трикотажа, возникающая при обрыве нитей. Это необходимо учитывать при проектировании более совершенной структуры полотна и при изготовлении из них швейных изделий. Трикотажные полотна, выработанные из шерстяной, хлопчатобумажной пряжи, текстурированных, фасонных нитей имеют меньшую распускаемость, наибольшей распускаемостью характеризуются поперечновязаные полотна, наименьшей - основовязаные. Для предупреждения распускаемости срезы трикотажных полотен в швейных изделиях должны быть обметаны.

Прорубаемость

При стачивании игла, прокалывая соединяемые материалы, может попасть либо между нитями и волокнами путем раздвигания их, либо в

нить (волокна). В последнем случае происходит частичное разрушение волокон, составляющих нить, или полное разрушение нити.

На рис. 88 показано, как игла, прокалывая материал, протаскивает концы прорубленных волокон или нитей на противоположную сторону. Если прорубаемость выражена явно, то места прокола материала иглой легко обнаруживаются по наличию концов прорубленных волокон или нитей (рис. 88, в).

а б в

Рис. 88. Изменение внешнего вида материала после прокалывания иглой: а) исходный материал; б) в момент прокалывания иглой;

в) после прокалывания

Частичное разрушение в нити нескольких волокон называют скрытой прорубкой, полное разрушение нити - явной прорубкой (прорубаемостью).

Прорубаемость ухудшает внешний вид изделий, снижает надежность ниточных швов и зависит от свойств материалов и режимов пошива.

Прорубаемость является неустранимым дефектом. Поэтому перед запуском моделей из новых материалов в производство обязательно проводят испытания материалов на прорубаемость.

Для испытания прорубаемости ткани пробу 100×200 мм складывают пополам и прокладывают четыре параллельные строчки частотой 7 стежков в см без швейных ниток. Иглы подбирают в соответствии с видом ткани. Явная прорубка Пя, %, определяется по формуле:

где Ня - число проколов с разрушением нитей, Ко- общее число проколов.

Для выявления скрытой прорубки пробы ткани с выполненными строчками подвергают стирке в стиральной машине. После высушивания пробы слегка вытягивают в направлении, перпендикулярном строчке, и подсчитывают общее число проколов с повреждениями Но.

Общую прорубку ткани По и скрытую Пс, %, устанавливают по формулам:

;

;  .

.

Для выявления прорубки трикотажных полотен разработан специальный прибор (ГОСТ 26006-83) [47].

Метод определения явной прорубки трикотажных полотен состоит в следующем. Из точечной пробы вырезают под углом 10° к петельному ряду элементарную пробу, состоящую из 1-3 отрезков общей длиной 1000 мм. Ширина отрезков пробы определяется видом испытуемого шва. Из подготовленных проб выполняют испытуемые швы.

Для выявления явной прорубки пробы со швами слегка растягивают в направлении, перпендикулярном шву и фиксируют число разрушенных петель на 100 мм шва.

Для определения скрытой прорубки используют специальный прибор, на котором шов растягивается в двух взаимно перпендикулярных направлениях. За результат испытания также принимают число разрушенных петель на 100 мм шва. Скрытая прорубка трикотажных полотен может быть определена также после стирки.

Прорубка трикотажных полотен больше, чем у тканей из-за особенностей петельного строения. Прорубаемость трикотажных полотен усугубляется также возможностью спуска петель в результате прорубки и ухудшением внешнего вида изделия. В связи с этим; особое внимание нужно уделить подбору игл и параметров строчки при стачивании трикотажных полотен.

Основными мероприятиями по снижению прорубаемости являются:

1) использование тонких швейных игл с шаровой, а не с круглой конусной заточкой острия;

2) увеличение диаметра игольного отверстия в игольной пластине.

Оптимальным является отношение:

где dотв- - диаметр отверстия в игольной пластине, мм; dигл - диаметр лезвия иглы, мм;

3) снижение скорости вращения главного вала машины;

4) уменьшение давления прижимной лапки до минимального;

5) уменьшение натяжения верхней (игольной) нитки; рекомендуется также по возможности увеличить длину стежка, тем самым уменьшив количество проколов;

6) из сильно прорубаемых материалов рекомендуется изготавливать изделия с меньшим количеством швов и отделочных строчек.

Другим технологическим приемом снижения прорубаемости является замена вида соединений - ниточного на заклепочное. Такая.замена особенно эффективна при изготовлении застежек. Изготовление петель на швейном полуавтомате происходит при большом числе проколов с частотой до 15 ст/см. Поэтому вероятность прорубаемости чрезвычайно высока. При установке кнопок в материале пробивается 1 отверстие большого размера, в котором и закрепляется кнопка. Концы поврежденных волокон и нитей находятся под кнопкой. Для снижения осыпаемости нитей места под кнопки можно продублировать клеевым прокладочным материалом.

В табл. 24 приведена классификация материалов по прорубаемости в зависимости от числа повреждений на 100 проколов и даны рекомендации по переработке материалов.

Таблица 24

Классификация материалов по прорубаемости и рекомендации по переработке [20]

| Группа материалов | Прорубаемость (число повреждений на 1 00 проколов) | Особенности пошива, рекомендации |

| Первая – непрорубаемые | До 5 | Затруднений при пошиве не имеется. |

| Вторая – прорубаемые | 6...20 | Требует тщательного выбора режима строчки, игл, регулирования и наладки швейного оборудования |

| Третья – сильнопрорубаемые | Свыше 20 | Не рекомендуется к переработке в условиях массового швейного оборудования. |

4.4.3. Свойства материалов, определяющих параметры

ВТО

Влажно-тепловая обработка (ВТО) является многоступенчатым процессом, каждый этап которого проводится при строго регламентированных режимах с учетом изменений, происходящих в обрабатываемом текстильном материале.

В отличие от операций ниточного соединения, которые могут вы-полняться на любых текстильных материалах, область применения ВТО

является ограниченной. Причинами такого ограничения являются:

1. отсутствие у ряда текстильных материалов свойств, необходимых для проведения ВТО и получения конечного результата с необходимыми параметрами;

2. в результате ВТО возможно также ухудшение внешнего вида материалов.

По этим причинам не подвергаются ВТО следующие ткани:

- имеющие пленочное покрытие;

- с недостаточной устойчивостью окраски к увлажнению и нагреванию;

- прорезиненные;

- из термочувствительных химических волокон, самодеформирующих с при нагревании;

- не фиксирующие остаточные (необратимие) деформации после тепловых и влажностных обработок.

Для проведения ВТО с целью формообразования материалы должны иметь ряд свойств: изменять сетевой угол для образования пространственной формы, должны быть способны к изменению линейных размеров, а именно к сутюживанию и оттягиванию.

Однако, не все материалы могут фиксировать внутри себя такие изменения.

В полном объеме операции ВТО со всеми видами деформаций текстильного материала (растяжение, продольное укорочение и поперечное сжатие, изгиб, изменение угла между нитями основы и утка, выравнивание поверхности) в настоящее время применяются при изготовлении изделий из чистошерстяных тканей или тканей, содержащих не менее 50 % шерстяного волокна. Проведение этих операции возможно благодаря строению волокна шерсти.

Для остальных тканей, содержащих целлюлозные, синтетические и другие волокна, операции ВТО применяются не в полном объеме и в основном те, при которых в материале возникают наиболее простые виды деформации, например, изгиб, выравнивание поверхности. Такими операциями являются: разутюживание и заутюживание срезов, припусков швов и складок, приутюживание готового изделия для устранения смятия и заминов.

При ВТО текстильный материал подвергается временному действию повышенной температуры, избыточной влажности, механической нагрузки в течение времени, зависящих от применяемого оборудования и свойств материала. При последовательном действии указанных факторов обраба-

тываемый текстильный материал проходит через следующие этапы:

1) перенос текстильного материала из окружающей среды с нормальными условиями в среду с повышенной температурой и влажностью; в результате происходит изменение фазового состояния материала, то есть он переходит из стеклообразного в высокоэластическое состояние;

2) деформация материала в высокоэластическом состоянии; при этом внутри волокнообразующего полимера происходит перестройка межмолекулярных связей в результате принудительного смещения макромолекул и самих волокон (нитей) под действием механической нагрузки;

3) обратный перенос деформированного материала в окружающую среду с нормальными условиями. При этом после перехода в стеклообразное состояние материал должен сохранить полностью или частично свое деформированное положение.

Нагрев и увлажнение текстильного материала являются приемами, необходимыми для облегчения проведения его деформации.

Хотя число основных параметров ВТО сравнительно невелико (температура рабочего органа и теплоносителя, избыточное увлажнение, величина механической нагрузки, время), их зависимость от большого числа свойств и характеристик обрабатываемых текстильных материалов делает нахождение рациональных режимов обработки чрезвычайно сложным.

На выбор режимов ВТО влияют многие свойства материалов: волокнистый состав, структурные характеристики, ИЛР, вид отделки, характеристики проницаемости, теплопроводности и др.

Пренебрежение перечисленными свойствами при определении рациональных режимов ВТО может привести к дефектам и некачественному выполнению операций ВТО.

Наличие дефектов внешнего вида проявляется в виде лас, изменения цвета, опалов деталей. Возможна также нежелательная тепловая усадка.

В результате нерационального выбора режимов ВТО возможно ухудшение показателей потребительских свойств материалов, не обнаруживаемые визуально, а проявляющиеся при эксплуатации (частичное разрушение отделочного препарата, снижение стойкости к истиранию и т.д.).

Одним из основных факторов, определяющим режимы ВТО, является волокнистый состав и вид нитей.

Среди свойств и характеристик текстильных материалов волокнистому составу принадлежит ведущая роль, поскольку именно он в значительной степени формирует показатели остальных свойств. Волокнистый состав материалов оказывает влияние на:

1. режимы операций влажно-тепловой обработки и технические условия их проведения (температура, время воздействия);

2. усадку после ВТО, способность к сутюживанию;

3. количество и характер дефектов, возникающих после ВТО.

Температура воздействия при ВТО зависит от термо- и теплостойкости волокон и нитей. Наиболее низкую термоостойкость имеют хлориновые волокна: их размягчение происходит уже при 95... 100 °С. У наиболее распространенных синтетических волокон - полиамидного и полиэфирного - размягчение, т.е. плавление волокон с нарушением их геометрических размеров, наступает соответственно при 200...215 °С и 250...255 °С. Перегрев натуральных волокон не приводит к их размягчению, а вызывает необратимое снижение прочности: у шерстяного волокна оно происходит при 135 °С, а у натурального шелка - при 150...160 °С. Интенсивное разрушение целлюлозы (хлопок, лен) начинается при 140 °С. Особое внимание следует уделять выбору режимов ВТО смесовых материалов, выработанных из нескольких видов волокон и имеющих разные температурные характеристики. В этом случае необходимо ориентироваться на волокна с наименьшей тепло- и термостойкостью. Температурные характеристики основных видов волокон, которые необходимо учитывать при выборе режимов ВТО, приведены в разд. 1.5.5.

Перегрев может привести к изменению цвета волокон и разрушению отделочного препарата, снижению прочности и устойчивости к истиранию материалов.

В случае неправильного выбора режимов после ВТО могут возникнуть нежелательные дефекты, как устранимые с помощью дополнительных технологических операций, так и неустранимые: нежелательное ИЛР, ласы, блеск, плохая сутюживаемость, изменение цвета.

Наиболее чувствительны к нарушению режимов ВТО шерстяные ткани. Строгого контроля за поддержанием режимов ВТО требуют и шелковые ткани. Хлопчатобумажные, льняные ткани составляют группу, наименее подверженную риску возникновения дефектов.

Возникновение отдельных дефектов может происходить при некоторых видах оформления поверхности материалов. Например, изменение состояния поверхности может наблюдаться после ВТО тканей с эффектом клоке, жатых, буклированных материалов. Особое внимание следует уде-

лить материалам с наличием ворса (бархат, вельвет и т.п.). Из-за возможного изменения ворсовой поверхности усилие прессования должно быть минимальным и ВТО рекомендуется проводить на специальной поверхности (кардоленте и т.п.).

В зависимости от сорбционной способности волокон находится величина увлажнения материала, то есть количество влаги, вносимой в материал при пропаривании.

Наибольшей влагоемкостью, гигроскопичностью обладают натуральный шелк и шерстяные волокна, целлюлозные и вискозные волокна и нити. Чем больше влаги способны поглотить обрабатываемые материалы, тем больше времени потребуется на проведение сушки, т.е. удаление из материала влаги, выполнившей свою роль. От гигроскопических свойств в прямой зависимости также находится общее ИЛР (тепловая усадка после ВТО). Поэтому наибольшую усадку после ВТО имеют материалы из натуральных и вискозных волокон.

Ткани, изготовленные из волокон и нитей с низкими сорбционными свойствами и не изменяющие свои деформационные свойства при нагревании, не способны к принудительной усадке. Поэтому исправление дефектов ниточных соединений на таких тканях путем ВТО невозможно.

Для создания пространственной формы влажно-тепловой обработкой материалы должны иметь способность к изменению сетевого угла, а также сутюживаться и оттягиваться.

Проведенный анализ литературы показал, что в настоящее время нет методик сутюживания и оттягивания, позволяющих проводить сравнительный анализ материалов по этим показателям. Оценка тканей на степень сутюживания производится косвенно по результатам усадки от ВТО, оттягивание — никак не оценивается.

Проведенные исследования сутюживания и оттягивания по предложенной в ОГИС методике показали, что степень сутюживания во многом определяется волокнистым составом и видом нитей. [48] Достаточно большую величину сутюживания (до 8,6 %) имеют ткани шерстяного ассортимента. Несмотря на незначительную усадку от ВТО, определяемую общепринятым методом, синтетические ткани рыхлых структур из текстурированных нитей сутюживаются также достаточно хорошо (до 8 % под углами 30, 45, 60° к нитям основы).

Хорошо оттягиваются ткани, у которых достаточно легк