Тамбов 2020

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ – филиал РГУПС)

Рассмотрено и утверждено

Предметной цикловой комиссией

«___» ___________2019г.

Утверждено

заместитель директора по

УВР Тарасова О.И.

______________________

«___» ______________2020г.

ЗАДАНИЕ

для курсового проектирования

ПМ.03.Участие в конструкторско-технологической деятельности

МДК.03.01. Разработка технологических процессов, технической и технологической документации.

Тема 1.3 Технология ремонта вагона.

Студенту группа ТАВХ –411

Разработка технологического процесса ремонта детали или узла вагона

Цель проекта: ознакомление с разработкой технологического процесса, ремонта детали или узла вагона.

Срок выдачи задания 09.12.2019г.

Срок окончания работ 15.03.2020г.

1. ИСХОДНИЕ ДАННЫЕ

- Ремонт корпуса автосцепки типа СА-3

2. __________________________________________________________________

2. СОСТАВ ПРОЕКТА

2.1. Пояснительная записка

2.2. Графическая часть

3. СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОРЙ ЗАПИСКИ

Введение

1. Характеристика ремонтируемого изделия;

2. Характеристика участка;

3. Виды технического обслуживания и ремонта изделия;

4. Технология очистки, применяемое оборудование и инструменты;

5. Демонтаж и последовательность разборки;

6. Выбор и основные способы устранения неисправностей;

7. Разработка технологического процесса ремонта изделия;

8. Техника безопасности. Охрана труда.

9. Выбор механизированного приспособления;

10. Предложения по совершенствованию технологии ремонта.

4. СОДЕРЖАНИЕ ГРАФИЧЕСКОЙ ЧАСТИ

4.1. Технологические документы

4.2. Технологическая оснастка, оборудование

Реальная часть курсового проекта _______________________________________

5. РЕКОМЕНДОВАННАЯ ЛИТЕРАТУРА Б.В.Быков, Конструкция механической части вагона, И.А.Кобаская Технология ремонта подвижного состава.

Преподаватель: Жданов В.И.

|

СОДЕРЖАНИЕ

Введение……………………………………………………………………..............3

1 Характеристика ремонтируемого изделия…………………………4

2 Характеристика участка…………………………………………...............7

3 Виды технического обслуживания и ремонта

изделия……………………………………………………………………………….10

4 Технология очистки, применяемое оборудование и инструменты………………………………………………………………………16

5 Демонтаж и последовательность разборки………………………...20

6 Выбор и основные способы устранения

неисправностей………………………………………………………………….22

7 Разработка технологического процесса

ремонта изделия………………………………………………………………….26

8 Техника безопасности. охрана труда………………………………...37

9 Выбор механизированного приспособления……………………...43

10 Предложения по совершенствованию технологии ремонта……………………………………………………………………...............45

ЗАКЛЮЧЕНИЕ………………………………………………………………………...49

СПИСОК ЛИТЕРАТУРЫ……………..........................................................................50

Введение

Введение

Немаловажное место на железнодорожном транспорте занимает вагонное хозяйство. Это достаточно развитая отрасль железнодорожного транспорта, основные фонды которой составляют пятую часть основных фондов всего железнодорожного транспорта. Вагонное хозяйство в первом приближении можно определить как специальным образом территориально распределенную на сети железной дороги совокупность производственных предприятий, на которых, основывалась на единой отраслевой нормативно технической документации, с учетом частных условий осуществляется контроль технического состояния, техническое обслуживание и ремонт вагонов пассажирского и грузового парков, а также контейнеров.Дальнейшее повышение уровня эксплуатационной работы вагонного хозяйства в условиях рыночной экономики возможно на основании внедрения научной организации труда и производства, повышение качества работы и производственного труда. Железнодорожный транспорт является сложным и многогранным хозяйством, требующим хорошей взаимоувязанной работы всех его звеньев. Железнодорожной транспорт должен обеспечивать важнейшие транспортно-экономические связи в народном хозяйстве на огромных пространствах нашей страны. Освоение новой для предприятий продукциисопровождается,одновременно, совершенствованием как самой продукции, так и технологии ее изготовления или ремонта. Разработаны вагоны нового поколения, технология производства которых внедряют в производство, также вводят новые технические средства диагностики и ремонта вагонов.

Невозможно повысить технический уровень ремонта в будущем без введения в технологические процессы современных способов ремонта и восстановления деталей и узлов, что предусматривает внедрение поточноконвеерного и крупноагрегатного методов ремонта.

Целью данного курсового проекта является исследование технологического процесса участков по ремонту автосцепки, определение и устранения неисправностей, техническое обслуживание и изучение видов ремонта

1 Характеристика ремонтируемого изделия

1 Характеристика ремонтируемого изделия

Автосцепка СА-3 обеспечивает:

- автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок;

- расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок;

- автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны;

- производство маневровых работ (положение на "буфер"), когда при соударении автосцепки не должны соединяться.

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

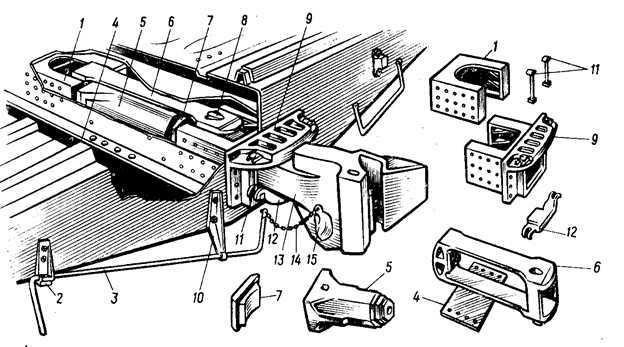

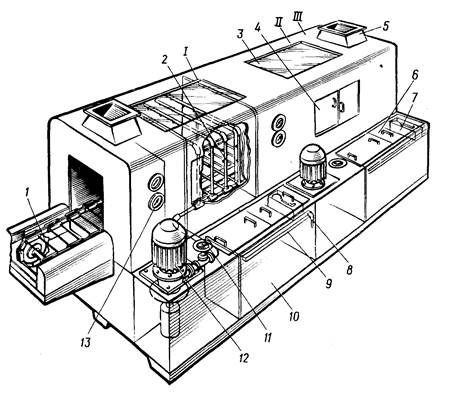

Автосцепное устройство типа СА-3 грузовых вагонов размещается в консольной части хребтовой балки рамы кузова и состоит из следующих основных частей: корпуса автосцепки с деталями механизма сцепления, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей.

Автосцепное устройство четырехосного вагона.

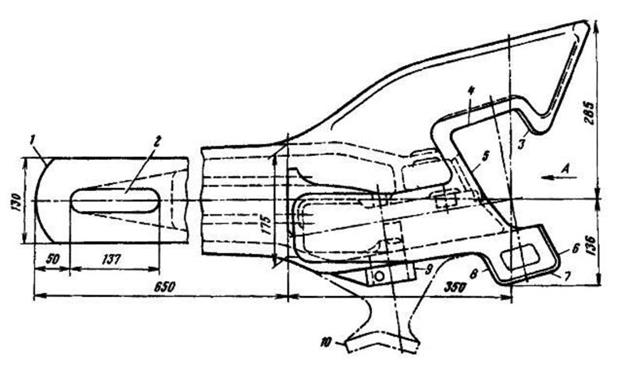

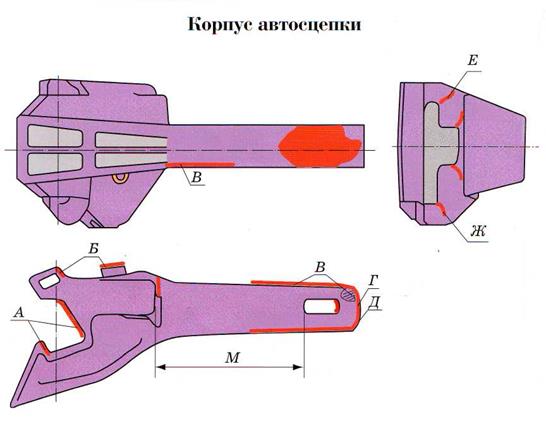

Корпус автосцепки 13 с механизмом сцепления предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус автосцепки представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика.

Внутри головной части размещены детали механизма сцепления. Она имеет большой 1 и малый 4 зубья, которые соединяясь образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2.

Внутри головной части размещены детали механизма сцепления. Она имеет большой 1 и малый 4 зубья, которые соединяясь образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2.

В верхней части отлит выступ 5, который воспринимает жесткие удары при полном сжатии поглощающего аппарата. Внутри корпуса со стороны малого зуба отлита полочка для верхнего плеча предохранителя, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части выполнено горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие 6 для соединения корпуса автосцепки с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность.

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Рисунок 1 – Автосцепное устройство.

|

Рисунок 2 – Корпус автосцепки.

Материал изготовления, механические свойства и химический состав

Корпус автосцепки отливается из углеродистой стали мартеновского производства, которая, согласно ГОСТ 88-55, имеет углерода 0,17-0,27%, марганца 0,5-0,9%, кремния 0,17-0,37%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 412 МПа, предел текучести 245 МПа и относительное удлинение 20-22%. Валик подъемника, подъемник замка, замкодержатель, предохранитель замка изготавливаются методом точного литья.

2 Характеристика участка

Отделение автосцепки предназначено для ремонта и комплектовки корпуса автосцепок с механизмом сцепления и поглощающих аппаратов с тяговым хомутом. Здесь организуются поточная линия с нерегламентированным тактом на подвесном конвейере по ремонту корпусов автосцепок, поточная линия по ремонту тяговых хомутов, применяются механизированные стенды для ремонта поглощающих аппаратов, производства наплавочных работ, для обработки наплавленных мест установлены горизонтально-фрезерный и вертикально-фрезерный, токарный станки и другое оборудование. Отделение оснащено кран-балкой грузоподъемностью 0,5 т и имеет приточно-вытяжную вентиляцию для отвода газов и пыли.

Отделение автосцепки предназначено для ремонта и комплектовки корпуса автосцепок с механизмом сцепления и поглощающих аппаратов с тяговым хомутом. Здесь организуются поточная линия с нерегламентированным тактом на подвесном конвейере по ремонту корпусов автосцепок, поточная линия по ремонту тяговых хомутов, применяются механизированные стенды для ремонта поглощающих аппаратов, производства наплавочных работ, для обработки наплавленных мест установлены горизонтально-фрезерный и вертикально-фрезерный, токарный станки и другое оборудование. Отделение оснащено кран-балкой грузоподъемностью 0,5 т и имеет приточно-вытяжную вентиляцию для отвода газов и пыли.

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

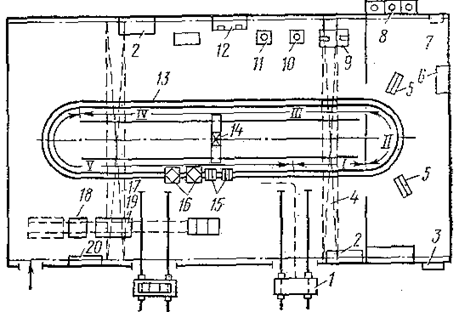

Рисунок 3 -Схема пульсирующей поточно-конвейерной линии ремонта автосцепки и тяговых хомутов

Принцип работы конвейера заключается в следующем.

Принцип работы конвейера заключается в следующем.

Две автосцепки, снятые с вагона, устанавливают в сборочном цехе на самоходную тележку 1 и транспортируют их на позицию I конвейера 13, где

автосцепки кран-балкой 4 вставляют в кассеты 16 передвижных секций. После закрепления автосцепок разбирают механизм и определяют объем ремонта; детали механизма укладывают на площадку секций. Одновременно у хвостовиков автосцепок выявляют трещины дефектоскопом 14, установленным на подвижном стенде.

По окончании этих операций конвейер приводится в движение и автосцепки поступают на позицию II, где их при помощи полуавтоматов 5 ремонтируют сваркой. Детали механизма подаются для ремонта на стол 6. Питание полуатоматов осуществляется от агрегатов 8, расположенных с целью ликвидации шума вне помещения. Управление ими осуществляется со щита 7.

На позиции III автосцепки кран-балкой 4 подаются для обработки наплавленных мест на строгальный станок 9, а при необходимости - и на фрезерный 10. Детали механизма обрабатывают на станке 11, а затем на верстаке 12 их проверяют шаблонами и ставят клейма. После ремонта автосцепки опять устанавливают в кассеты.

Сборка механизма и полная проверка автосцепки выполняется на позиции IV. Если автосцепка годна, то в верхней части наружная поверхность головы со стороны малого зуба зачищается и на ней выбивается условный номер депо.

На позиции V отремонтированные автосцепки попарно устанавливают кран-балкой на самоходную тележку и транспортируют в сборочный цех.

Тяговые хомуты с поглощающими аппаратами доставляют на стенд 19. Отсюда хомуты кран-балкой 17 устанавливают в кассеты 15 конвейера, а поглощающие аппараты поступают на пресс 18 для разборки. Ремонт сваркой и механическую обработку тяговых хомутов и деталей аппаратов выполняют на позициях II и III.

Оборотный запас исправных деталей для сборки поглощающих аппаратов, которая производится здесь же, находится на стеллаже 20.

В цехе для хранения инструмента и материалов имеются шкафы 2 и стеллаж 3.

В цехе для хранения инструмента и материалов имеются шкафы 2 и стеллаж 3.

Отремонтированные поглощающие аппараты в комплекте с тяговыми хомутами направляются в сборочный цех.

3 Виды технического обслуживания и ремонта изделия

3 Виды технического обслуживания и ремонта изделия

Виды технического обслуживания и ремнота изделия

Для поддержания автосцепного устройства в технически исправном состоянии и своевременного устранения неисправностей установлены следующие виды осмотров:

Проверка при техническом обслуживании вагонов производится на пунктах технического обслуживания вагонов, при подготовке вагонов под погрузку, в соответствии с утвержденным технологическим процессом

Наружный осмотр производят во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов(ТО-3), для отделения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без оценки состояния каждой детали.

Полный осмотр выполняют при плановых ремонтах – капитальном и деповском. При этом съёмные узлы и детали автосцепного устройства демонтируют с подвижного состава и направляют в контрольный пункт автосцепки или отделение по его ремонту.

Проверка при техническом обслуживании вагонов – производится внешний просмотр на выявление износов, трещин и изломов в деталях автосцепного устройства.

Проверка проводится на пунктах технического обслуживания вагонов, при подготовке вагонов под погрузку, в соответствии с утвержденным технологическим процессом.

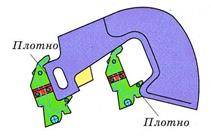

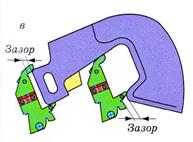

При этом проверяют следующие параметры: уширение зева; длину малого зева; расстояние от тяговой поверхности большого зуба до ударной стенки зева; толщину замка; проверку действия предохранителя от саморасцепа.

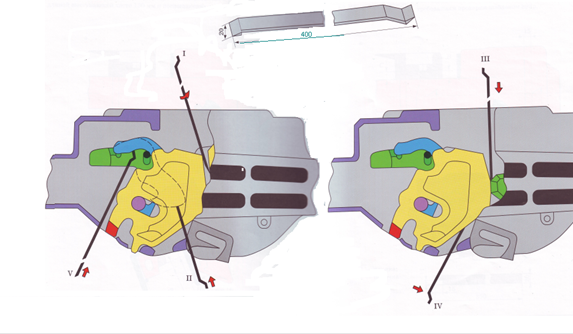

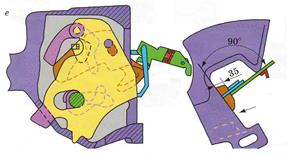

Действие предохранителя от саморасцепа сцепленных вагонов проверяют специальным ломиком (рис.4) При проверке ломик заостренным концом вводят

между ударной стенкой зева одной автосцепки и замком другой автосцепки (положение I). Поворачивая выступающий конец ломика, нажимают заостренным концом на замок. Его уход должен быть не более 20 мм. При этом должен быть слышен четкий металлический стук от удара предохранителя в противовес замкодержателя. Если сверху ввести ломик невозможно его вводят снизу через грязевое отверстие и нажимают на замок в нижней части (положение IV).

между ударной стенкой зева одной автосцепки и замком другой автосцепки (положение I). Поворачивая выступающий конец ломика, нажимают заостренным концом на замок. Его уход должен быть не более 20 мм. При этом должен быть слышен четкий металлический стук от удара предохранителя в противовес замкодержателя. Если сверху ввести ломик невозможно его вводят снизу через грязевое отверстие и нажимают на замок в нижней части (положение IV).

Чтобы проверить замкодержатель, ломик вводят между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепления у ошибочно расцепленных автосцепок (положение II, III), и нажимают на лапу замкодержателя. Если замкодержатель свободно качается, то противовес отломан. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят изогнутым концом в карман корпуса через отверстие для сигнального отростка (положение V). Упирают ломик в предохранитель и перемещают его к полочке. Если при отпуске ломика слышен металлический звук от удара предохранителя о полочку, то верхнее плечо исправно.

Рисунок 4 – Проверка исправности механизма автосцепного устройства

|

|

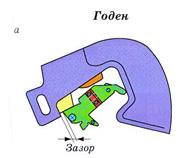

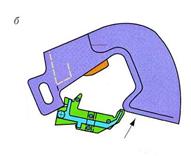

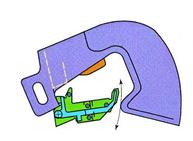

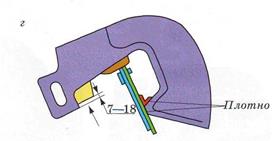

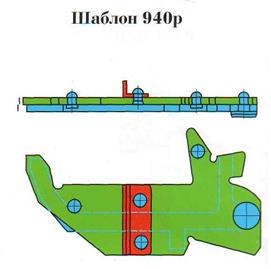

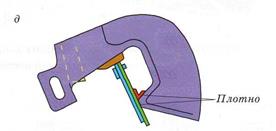

Наружный осмотр – начинают после очистки автосцепного устройства от грязи, пыли или снега. При осмотре выявляют трещины или изгибы в деталях, контролируют соответствие узлов и деталей установленным нормам. Действие механизма и состояния корпуса проверяют с помощью комбинированного шаблона 940р (рис.5а,б,в,г,д).

|

|

|

|

|

|

|

|

|

|

Рисунок 5- Схема проверки автосцепного устройства шаблоном 940р

Дополнительно шаблоном 940р проверяют отсутствие преждевременного включения предохранителя пари сцепке автосцепок. Для этого откидной скобой нажимают на лапу замкодержателя, лист шаблона должен касаться большого зуба (е). При проверке предохранителя замка (г) свободный ход замка от кромки малого зуба должен быть не менее 7мм. И не более 18 мм.

Дополнительно шаблоном 940р проверяют отсутствие преждевременного включения предохранителя пари сцепке автосцепок. Для этого откидной скобой нажимают на лапу замкодержателя, лист шаблона должен касаться большого зуба (е). При проверке предохранителя замка (г) свободный ход замка от кромки малого зуба должен быть не менее 7мм. И не более 18 мм.

Подвижность деталей механизма контролируют без разборки. Движение валика подъёмника при повороте, перемещение замка и замкодержателя должны быть свободными, без заеданий. Ослабленные заклёпки переклёпывают, болтовые соединения подтягивают. Проверяют зазоры между верхней плоскостью хвостовика корпуса и розеткой по её передней кромке. Проверяя цепь расцепного привода, при необходимости регулируют её длину. Автоцепные устройства пассажирских вагонов обязательно проверяют по нормам наружного осмотра через каждый 6 месяцев после предыдущего

периодического ремонта, причём состояние и размеры ударных и тяговых поверхностей контура зацепления корпуса автосцепки должны соответствовать требованиям, предъявляемым при деповском ремонте.

Полный осмотр – автосцепного устройства выполняют специальные бригады рабочих, хорошо знающие его конструкцию и технологию ремонта. Деповскому ремонту вагоны основных типов подвергаются ежегодно, а капитальному через 4 – 12 лет, поэтому чаще всего автосцепные устройства проходят полный осмотр и ремонт в контрольных пунктах автосцепки вагонных депо.

Контрольный пункт автосцепки является самостоятельным производственным участком или отделением вспомогательного (заготовительного, механического) участка. Здесь имеются необходимое для ремонта автосцепного устройства сварочное и стендовое оборудование, приспособления и станки для обработки наплавленных поверхностей, подъёмно – транспортные устройства, шаблоны для проверки деталей. Производственная площадь помещения должна быть достаточна для

размещения оборудования в соответствии с требованиями охраны труда и промышленной санитарии.

размещения оборудования в соответствии с требованиями охраны труда и промышленной санитарии.

Детали автосцепного устройства, поступившие для полного осмотра, очищают от грязи и краски. Все детали проверяют, выявляя отклонения в их размерах по сравнению с размерами установленными «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог». Детали, соответствующие требованиям инструкции, передают на комплектовочные столы или стеллажи. Изогнутые детали выправляют, изношенные или имеющие трещины транспортируют в сварочные кабины для наплавки или заварки. Наплавленные поверхности подвергают механической обработке.

Большинство деталей автосцепного устройства имеет сложную форму. Для их проверки применяют шаблоны (предельные калибры), которые позволяют быстро и точно определить соответствие контролируемого размера номинальному или допустимому значению.

4 Технология очистки, применяемое оборудование и инструменты

4 Технология очистки, применяемое оборудование и инструменты

Автосцепные устройства поступают в ремонт загрязнёнными, покрытыми смазочными материалами и пылью, поражённые коррозией.

Для создания в цехах заводов и депо нормальных условий труда на уровне современных санитарно-гигиенических требований производится предварительная тщательная обмывка и очистка узлов и деталей вагонов.

Предварительная очистка вагона – важный элемент научной организации труда и производственной культуры каждого вагоноремонтного предприятия. Без надлежащей обмывке и очистки нельзя также обеспечить качественный осмотр деталей и узлов вагона, выявить повреждения и степень износа, установить возможность восстановления деталей или необходимость их замены.

Обмывка вагона, его узлов и деталей осуществляется водными растворами моющих веществ или с помощью органических растворителей.

Наиболее распространёнными водорастворимыми моющими средствами являются мыльные растворы и растворы каустической и кальцинированной соды.

Обмывка вагона и его узлов, как правило, производится механизированным способом.

После демонтажа корпуса автосцепки с вагона её направляют на очистку в моечную машину. Очистку автосцепки можно производить с помощью:

1. Раствора каустической соды;

2. Раствора кальцинированной соды;

3. Пенным способом;

4. Мыльного раствора;

Наружная обмывку производят в специальных моечных машинах. Моечные машины могут быть одно и двух камерные. При очистке в ваннах очищают мелкие детали. Для очистки применяют две ванны в одной моющий раствор во второй вода.

Наружная обмывку производят в специальных моечных машинах. Моечные машины могут быть одно и двух камерные. При очистке в ваннах очищают мелкие детали. Для очистки применяют две ванны в одной моющий раствор во второй вода.

В универсальная двухкамерной моечной машине с сушильным отсеком (рис.6) детали подаются на цепной конвейер 1 и последовательно перемещаются через обмывочную камеру I, камеру ополаскивания II и сушильный отсек III, где обдуваются воздухом. Камеры обмывки и ополаскивания разделены перегородкой. Внутри камер помещены обмывочные рампы 2 с неподвижными соплами, оборудование одинаковыми системами подачи моющих жидкостей. Байки 10 для жидкостей закрыты съемными крышками 6 и разделены каждый на две части фильтрующими перегородками. Жидкости подаются насосами 12 в обмывочные рампы, после обмывки деталей стекают в эти же баки и, проходя через фильтрующие перегородки, снова засасываются насосом. Всасывающие патрубки насосом также снабжены фильтрами.

В баках смонтированы поплавковые устройства 7 для поддержания постоянного уровня жидкости, а также переливные пороги 9 с трубой 8 для удаления грязи с поверхности. Кроме того, предусмотрены вентили 11 для ручного регулирования подачи моющего раствора и воды.

На стенах и потолке корпуса машины имеются съемные прозрачные панели 13, вентиляционные трубы 5, водонепроницаемые двери 4, щиты-панели 13 с термометрами и манометрами.

Подогрев моющих жидкостей можно осуществлять паром, горячей водой, электронагревателями или газовыми горелками.

|

Рисунок 6– Универсальная двухкамерная моечная машина

Также корпус автосцепки очищается от старой краски несколькими способами:

1. Ручной способ.

2. Механический способ.

3. Химический способ.

Затем производится зачистка коррозионных мест:

1. Вручную.

2. Механический способ.

3. Термический.

Наиболее прогрессивный способ очистки – гидроструйная обмывка водой нагретой до 80-95 0С, под давлением 1МПа и выше. Моющие вещества и растворители применяют только в случаях очистки сильно загрязнённых

автосцепок, снятых с нефтяных цистерн и битумных полувагонов. Очищенные детали подают на разборочные стенды.

автосцепок, снятых с нефтяных цистерн и битумных полувагонов. Очищенные детали подают на разборочные стенды.

5 Демонтаж и последовательность разборки

5 Демонтаж и последовательность разборки

Для демонтажа с подвижного состава головы автосцепки в начале разбирают крепление клина тягового хомута: вынимают из отверстий болтов проволочную шпильку, разгибают запорную планку и отвинчивают гайки, болты, поддерживающие клин тягового хомута, вынимают вместе со второй крепительной планкой, установленной со стороны головы. Вынимают клин тягового хомута. При этом клин может свободно выходить из отверстия хомута и хвостовика автосцепки или может быть зажат в отверстиях. В первом случае нужно соблюдать осторожность во избежание травмирования клином, а во втором необходимо освободить клин вертикальными перемещениями головы.

Затем голову автосцепки снимают с вагона (локомотива) с помощью грузоподъёмного крана и специального захвата. Расшплинтовывают и свертывают гайки поддерживающей планки.

Чтобы планка не упала, две гайки оставляют закрученными. Снимают поглощающий аппарат с помощью специального механизированного устройства, которое представляет собой передвижную по рельсовому пути тележку, подкатывающуюся под вагон. Под поднятый, поставленный на ставлюги вагон подкатывают тележку и устанавливают под поглощающим аппаратом, удерживаемый двумя гайками поддерживающий планки. С помощью гибкого шланга устройства подключают к воздухообразной планки со сжатым воздухом. При включении крана управления подъемника стол манипулятора поднимается к поглощающему аппарату и располагается по продольной оси так, чтобы поддерживающая планка находилась между опорными стойками стола.

Затем устанавливают сжимающие устройство, включают кран подъемника, и стол поднимается до упора стоек в хребтовую балку. Через отверстие в хомуте для болта крепление клина поглощающий аппарат соединяется с помощью специального валика со столом манипулятора.

Откручивают две гайки поддерживающей планки.

Планку снимают с болтов и включают подъемник, и поглощающий аппарат с хомутом на поддерживающей планке выходит из хребтовой балки. Тележку выкатывают, снимают валик, соединяющий тяговый хомут со столом

манипулятора, с помощью специального захвата поглощающий аппарат убирают со стола манипулятора краном.

манипулятора, с помощью специального захвата поглощающий аппарат убирают со стола манипулятора краном.

Для удобства выполнения ремонтных работ каждая автосцепка должна быть надёжно закреплена. Для этого применяют ремонтные стенды с поворотными гнёздами для установки корпусов автосцепки. Учитывая местные условия, ремонтные стенды изготавливают с односторонним, двухсторонним головок автосцепок или с расположением их по окружности. Кроме того, применяют подвесные устройства, в которых одновременно выполняют ремонтные операции и транспортируют автосцепки с одной ремонтной позиции на другую. Все стенды или устройства для закрепления имеют поворотные гнёзда для установки в них хвостовиков головок автосцепок и для осмотра перемычки хвостовика.

С помощью крана корпуса, поступившие в ремонт автосцепок, помещают на стенд таким образом, чтобы хвостовики находились в передних и задних гнёздах стола. В таком положении кран может вращаться вокруг неподвижного стола при включении кнопки на пульте. В некоторых пунктах ремонта автосцепки применяют подвесное устройство для транспортировки и ремонта корпусов автосцепок. Для разборки и сборки механизма автосцепки необходимо иметь слесарный молоток, зубило и гаечный ключ 17´19 или гайковёрт. Автосцепка, снятая с вагона, очищается от пыли и грязи в моечной машине или выварочной ванне и транспортируется в контрольный пункт или отделение по ремонту автосцепки. Перед разборкой автосцепку осматривают с наружи и проверяют действие механизма.

Автосцепки, поступившие в контрольный пункт на специальной кассете, а затем кран балкой снимаются.

6 Выбор и основные способы устранения неисправностей

6 Выбор и основные способы устранения неисправностей

Для осуществления проверки и ремонта автосцепных устройств на заводах организованны специальные отделения, а в депо – контрольные пункты автосцепки. В зависимости от объёма работ применяют стационарный или поточный метод ремонта.

При стационарном методе ремонта автосцепки подают в специальной кассете, с которой их снимают при помощи кран-балки и устанавливают в двусторонний поворотный стенд для осмотра и разборки механизма. Корпуса автосцепок, которые необходимо править, направляют в кузнечное отделение. Исправные корпуса устанавливают в двух сторонний стенд, а те, которым необходим ремонт электросваркой, укладывают на транспортёр и перемещают в сварочную кабину. Разборочный и сборочный стенды могут поворачиваться вокруг вертикальной оси, что удобно для работы.

Корпуса автосцепок и хомуты после сварочных работ размещают с помощью консольного крана на транспортёрах – накопителях и, откуда их последовательно устанавливают кран-балкой на станки для механической обработки. Отремонтированные корпуса перемещают на сварочный стенд.

Поточный метод ремонта, предусматривающий широкое применение дорогостоящего высокопроизводительного оборудования и специализированной оснастки, экономически эффективен при относительно большой программе ремонта (25 тысяч автосцепок в год и более). Поточная линяя (конвейер) имеет шесть позиций, на каждой из которых располагаются две подвижные платформы с манипуляторами для закрепления корпусов автосцепки и хомутов. Платформы перемещаются по рельсам конвейера с помощью тяговой станции.

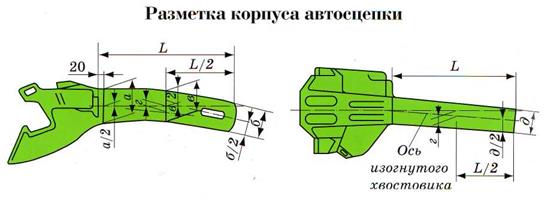

Основные виды неисправностей автосцепного устройства приведены в таблице 1 и показаны на рис.1

Таблица 1 - Основные неисправности и способы их устранения

Таблица 1 - Основные неисправности и способы их устранения

| Основные неисправности | Способы устранения |

| Трещины в углах окон для замка и замкодержателя корпуса автосцепки Е, Ж. | Завариваются трещины, если после разделки трещины в верхней части не выходят на горизонтальную поверхность головы и за положение верхнего ребра со стороны большого зуба, а в нижней части имеют длину не более 20 мм.. |

| Трещины сверху и снизу в углах (образованных ударной стенкой зева и боковой стенкой) А. | Завариваются в том случае, если после разделки они не будут выходить на верхнюю или нижнюю горизонтальную поверхность большого зуба.. |

| Трещины в зоне перехода от головы к хвостовику М, В. | Разделываются на глубину 10-12 мм. Длина разделки должна быть больше длины трещины на 10 мм с каждой стороны. Если глубина трещины менее 5мм, то их не заваривают, а удаляют плавной вырубкой. |

| Износ поверхностей корпуса автосцепки В. | Трещины наплавляются при глубине износа от 3 до 8 мм. |

| Износы тяговых и ударных поверхностей большого и малого зуба и ударной стенке зева корпуса А, Б. | Наплавляются с последующей механической обработкой. При этом наплавленный металл не должен подходить к закруглениям в углах ближе чем на 15 мм. |

| Износы, поверхностей хвостовика в местах прилегания к тяговому хомуту Г, Д. | Наплавляются, если основная толщина перемычки не менее 40 мм, с последующей обработкой. |

| Основные неисправности | Способы устранения |

| Износ хвостовика корпуса | Изгиб более 3 мм, измеренный в средней части хвостовика, правят. |

|

|

Рисунок 7 – Ремонт деталей корпуса автосцепки

Наиболее качественными видами устранения неисправности являются: сварка и наплавка.

При всех видах ремонта подвижного состава разрешается на корпусе автосцепки наплавлять изношенные поверхности по контуру зацепления,

заваривать вертикальные трещины сверху и снизу со стороны большого зуба в углах, образованных ударной стенкой и боковой стенкой большого зуба ремонтируются при условии, что после разделки они не выходят на горизонтальную плоскость наружного ребра большого зуба.

заваривать вертикальные трещины сверху и снизу со стороны большого зуба в углах, образованных ударной стенкой и боковой стенкой большого зуба ремонтируются при условии, что после разделки они не выходят на горизонтальную плоскость наружного ребра большого зуба.

Для осуществления проверки и ремонта автосцепных устройств на заводах организованны специальные отделения, а в депо – контрольные пункты автосцепки.

Каждая автосцепка, поступившая в ремонт подаётся на сборочно-разборочный стенд для осмотра и определения объёма ремонта.

Электросварочные работы составляют значительную часть в общем объёме по ремонту корпуса автосцепки, по этому организации работы сварочного участка необходимо уделять много внимания.

Электросварочные работы в различных предприятиях производятся по-разному. Так, даже на некоторых вагоноремонтных заводах наплавка автосцепки производится в ручную электродами марки Э – 42. Однако при ручной наплавке не достигается высокая производительность и качество работ: сварочные валики ложатся не всегда ровно, а это затрудняет обработку наплавленных поверхностей.

Преимущество автоматической сварки заключается в том, что имеется возможность повысить величину тока, чего нельзя сделать при ручной, так как вылет проволоки при автоматической сварке составляет 30 – 50 мм, а длина электрода при ручной сварке свыше 300мм.

Повышение величины тока приводит к ускорению процесса, а при одновременном плавлении трёх электродов значительно увеличивается производительность электросварщиков. Кроме того, сварочные валики сливаются в монолитный слой металла, имеющего гладкую поверхность.

7 Разработка технологического процесса ремонта изделия

7 Разработка технологического процесса ремонта изделия

Производственный процесс – основа деятельности вагоностроительных и вагоноремонтных предприятий. Целью его является изготовление или ремонта вагонов и их частей. Производственный процесс представляет собой комплекс технологических и трудовых процессов, превращающих предмет труда в конечную готовую продукцию, соответствующею по качеству установленным стандартам и техническим условиям.

На характер производственного процесса, сложность, форму и продолжительность его протекания решающие воздействие оказывают предметы труда, орудия труда (применяемое оборудование), конструкция и объём выпускаемой продукции, тип и степень специализации производства. В осуществлении производственного процесса принимают участие работники различных профессий и квалификаций, использующие разнообразные машины, инструмент и приспособления.

Производственный процесс, осуществляемый на вагоноремонтных предприятиях, имеет целью устранение неисправности и дефектов в узлах и деталях вагонов и востоновление эксплуатационных параметров и работоспособности вагона в целом.

Технологический процесс – является главной составной частью производственного процесса. Под технологическим процессом понимается определённая последовательность операций, предусматривающая изменение размеров, вида, формы, состояния или взаимного расположения и соединения предметов труда с целью получения готовой продукции.

В вагоностроении и вагоноремонтном п