Содержание

Введение

Исходные данные

3.Расчёт автомата продольного точения:

а)-выбор режимов резания, определение параметров органа настройки привода главного движения;

- определение величины ходов инструментов и шпиндельной бабки;

- определение радиусов кулачков;

- определения числа оборотов шпинделя по переходам

- определение параметров органа настройки привода распределительного вала;

- предварительное определение времени одного цикла;

- определение углов холостых и рабочих ходов;

-определение производительности автомата.

б) Составить карту наладки автомата, используя в качестве исходного материала результаты расчёта наладки.

в) Вычертить кулачки.

Заключение.

Литература

Введение

Расчёты производятся для автомата продольного точения модели 1Б10П.

Технические характеристики:

Станки модели 1б10п предназначены для обработки методом продольного точения деталей типа тел вращения из калиброванного холоднотянутого прутка в условиях серийного, крупносерийного, массового производства

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) П

Диаметр детали над станиной, мм 200

Диаметр детали над суппортом, мм 115

Длина обрабатываемой детали, мм 350

Габариты станка Длинна Ширина Высота (мм) 1310_690_1360

Масса 660

Мощность двигателя кВт 1.1

Пределы частоты вращения шпинделя Min/Max об/мин 35/3500

Число инструментов в магазине 24

На рисунке 2 предтавлена схема-компоновка автомата продольного точения модели 1Б10П.

|

Рисунок 1схема-компоновка автомата продольного точения модели 1Б10П.

1 – пруток; 2 – шпиндельная бабка; 3 – шпиндель с цангой; 4 – стойка; 5 – люнетная втулка; 6 – вертикальный суппорт с резцом; 7 – балансир; 8 – дополнительное приспособление; 9 – распределительный вал; 10 - кулачки

На Рисунке 3 Приведена кинематическая схема автомата продольного точения модели 1Б10П.

Рисунок 3 - Кинематическая схема станка модели 1Б10П.

Исходные данные

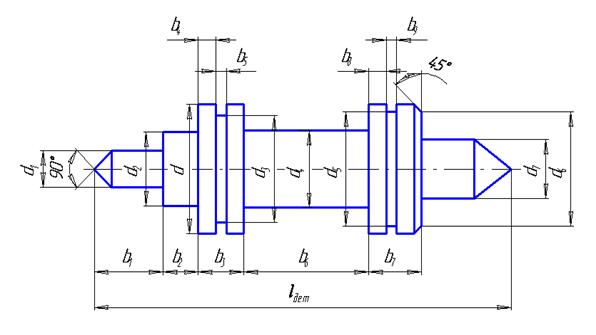

Ось (рисунок 10, таблица 2) изготавливается на автомате продольного точения модели 1Б10П. Переходы 1, 37, 38 (приложение 8,) осуществляются вертикальным суппортом №4, переходы 2, 5, 8 – суппортом №1 балансира, переходы 3, 6 – суппортом №1 и шпиндельной бабкой (ШБ), переходы 9, 14, 21, 26 – шпиндельной бабкой, переходы 10 – 13, 22, 23, 25 –вертикальным суппортом №3, переходы 15, 16, 20, 30, 32, 36 – суппортом №2 балансира, переходы 18, 34 – суппортом №2 и ШБ, переходы 27, 28, 30 – вертикальным суппортом №5. Ось изготавливается по 10 квалитету с параметром шероховатости Ra = 1,6 мкм. Результаты расчёта наладки сводятся в карту наладки, составленную по форме приложения 9.

,мм ,мм

| 5,4 | |

, мм , мм

| 2,5 | |

, мм , мм

| 3,6 | |

, мм , мм

| 5,0 | |

, мм , мм

| 3,9 | |

, мм , мм

| 5,0 | |

, мм , мм

| 3,7 | |

, мм , мм

| 2,8 | |

, мм , мм

| 9,0 | |

, мм , мм

| 6,0 | |

, мм , мм

| 7,0 | |

, мм , мм

| 2,5 | |

, мм , мм

| 2,0 | |

, мм , мм

| 7,0 | |

, мм , мм

| 8,0 | |

, мм , мм

| 4,0 | |

, мм , мм

| 2,0 | |

, мм , мм

| ||

| Материал заготовки | Ст.20 | |

Расчёт автомата продольного точения

Выбор режимов резания, определение параметров органа

настройки привода главного движения

Определим скорость резания V (т. 6 с.27 методических указаний). Поскольку ведётся многоинструментальная обработка, то скорость резания следует выбирать наименьшую, подходящую для всех обрабатываемых элементов.

Принимаем V =40м/мин.

Определяем частоту вращения на шпинделе по формуле:

n =  , (1)

, (1)

где V - скорость резания, D - диаметр заготовки (вала).

n =  = 2359,04 об/мин.

= 2359,04 об/мин.

Скорректируем частоту вращения nд по паспортным данным станка (т.10 с.33 методических указаний)

Принимаем nд = 2250 об/мин.

Скорректируем скорость резания Vд с учётом принятой частоты вращения на шпинделе nд по формуле:

(2)

(2)

Данное значение скорости резания является допустимым для всех обрабатываемых элементов (согласно т.6 с.27 методических указаний).

По таблице 7 с.28 УМК определим подачу S для каждого рабочего хода согласно технологического процесса.

S3 = 0,028; S6 = 0,028; S11 = 0,005; S11 = 0,005;

S18 = 0,03; S23 = 0,03; S28 = 0,03; S32 = 0,028;

S34 = 0,003; S38 = 0,004;

Определение величины хода инструмента и шпиндельной бабки автомата продольного точения.

На автоматах продольного точения режущим инструментам суппортной стойки можно сообщать только поперечную (радиальную) подачу. Продольная подача осуществляется перемещением шпиндельной бабки и резьбонарезного приспособления.

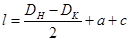

В зависимости от характера движения рабочих органов станка и формы режущего инструмента длина рабочего хода  определяется по формулам:

определяется по формулам:

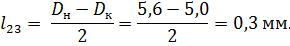

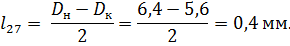

- для инструментов, работающих с поперечной подачей:

, мм (3)

, мм (3)

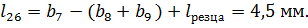

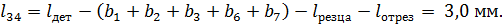

- для инструментов, работающих с продольной подачей:

, мм, (4)

, мм, (4)

где DН и DК - соответственно, начальный и конечный диаметры обработки;

а - величина подвода инструмента на рабочей подаче;

с – величина перебега инструмента;

b – длина хода резания.

Величины a и c учтены в технологическом процессе и карте наладки, поэтому данные размеры можно не учитывать повторно.

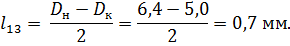

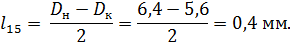

Определим длины рабочих ходов для каждого перехода кроме переходов "пауза" (см. карту наладки, приложение А):

Все полученные данные длины рабочих ходов занесём в карту наладки (приложение А).