Система кондиционирования воздуха. Система обогрева воздуха в салоне автомобиля не способна обеспечивать необходимый температурный режим. При температуре окружающего воздуха превышающей 20°С необходимо его охлаждения для создания комфортных условий водителю и пассажиров. Для решения этой задачи применяются системы кондиционирования. Схема системы кондиционирования показана на рис.13.2.

Рис. 13.2. Система кондиционирования воздуха:

1 – компрессор; 2 – электрическая муфта; 3 – конденсатор; 4 – вспомогательный вентилятор; 5,7 – датчик давления; 6 – рессивер-осушитель; 8 – температурный выключатель; 9 – термодатчик; 10 – поддон для конденсата; 11 – испаритель; 12 – вентилятор испарителя; 13 – выключатель вентилятора; 14 – редукционный клапан

Система заполняется хладагентом, который в зависимости от температуры и давления может переходить из газообразного в жидкое состояние и наоборот. Хладагент - это газ, которым заполняется система. До недавнего времени хладагентом автомобильных кондиционеров был фреон R12. После опубликования теории разрушения озонового слоя земной атмосферы хладфторуглеродами, содержащимися в хладагенте R12, его применение сократилось.

В современных системах кондиционирования используется фреон R134а (тетрафторэтан), который считается "экологически чистым". Этот хладагент относится к классу гидрофторуглеродов (HFC), не содержит хлора и не очень вреден, но эффективность его на 10-15% ниже, чем у R12, и он более текуч. Однако для эффективной работы автомобильных кондиционеров, использующих R134a, требуется более высокое рабочее давление. Применение хладагента R134а привело к усложнению систем кондиционирования. Необходимо отметить, что новый и старый хладагенты несовместимы, так как несовместимы компрессорные масла, заправляемые вместе с ними.

При определенной температуре и определенном давлении охлажденный хладагент конденсируется и переходит в жидкое состояние. Снизу хладагент выходит из конденсатора и в жидком состоянии поступает в ресивер-осушитель, состоящий из ресивера и осушителя, устанавливаемый на выходном трубопроводе конденсатора перед испарителем (рис. 13.3). Ресивер-осушитель не только обеспечивает хранение хладагента, но фильтрует его и удаляет влагу (иногда фильтр устанавливается отдельно от ресивера). Влага удаляется с помощью специального адсорбента, который имеет ограниченный срок службы.

Ресивер 5 служит для сглаживания колебаний потока хладагента.

Рис. 13.3. Ресивер-осушитель:

1 - подача хладагента от конденсатора; 2 - подача хладагента к редукционному клапану; 3 – осушитель; 4 – фильтр-сетка; 5 - ресивер

В осушителе 3 происходит удаление влаги, которая проникла в контур хладагента при монтаже или из окружающей среды, а также осаждаются продукты износа частей компрессора, грязь, попавшая в контур при монтаже и прочие инородные примеси. Ресивер-осушитель может снабжаться смотровым окном для контроля за количеством хладагента. В случае выхода из строя ресивер-осушитель не ремонтируется и подлежит замене.

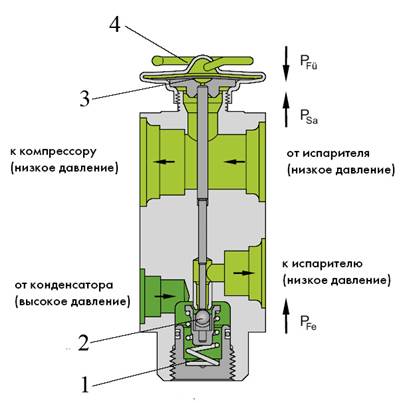

После осушителя хладагент поступает к редукционному клапану (рис. 13.4). В редукционном клапане перед испарителем понижается давление жидкого хладагента, что приводит к охлаждению испарителя. Редукционный клапан находится на границе разделения сторон низкого и высокого давления контура хладагента. В клапане происходит регулирование потока хладагента к испарителю в зависимости от температуры паров хладагента на выходе из испарителя, поэтому в испарителе испаряется столько хладагента, сколько необходимо для поддержания равномерного «холода» в испарителе.

Если повышается температура хладагента, выходящего из испарителя, то

хладагент расширяется в термостате 4, установленном на редукционном клапане. Мембрана 3 при этом прогибается и поток хладагента через шариковый клапан 2 к испарителю увеличивается.

Рис. 13.4. Редукционный клапан:

1 – регулировочная пружина; 2 – шариковый клапан; 3 – мембрана; 4 – термостат с сенсорной трубкой и хладагентом

Если понижается температура хладагента, выходящего из испарителя, то тогда объем хладагента в термостате уменьшается и мембрана 3 возвращается в верхнее положение. Поток хладагента через шариковый клапан к испарителю уменьшается.

Термостатический расширительный клапан функционирует под действием трех сил:

1-я давление в сенсорной трубке зависит от температуры сильно нагретого хладагента. Это давление действует в качестве силы отпирания (PFu) на мембрану;

2-я давление в испарителе (PSa) действует на мембрану в противоположном направлении;

3-я давление регулировочной пружины (PFe) действует в том же направлении, как и давление в испарителе.

Редукционный клапан разбрызгивает охлажденную жидкость, подавая ее в испаритель. Испаритель ускоряет процесс испарения. Для этого он имеет большую поверхность и является теплообменником между хладагентом и окружающим воздухом. Хладагент, прошедший через редукционный клапан, став легкоиспаряющимся с низким давлением, при прохождении в туманообразном состоянии через трубопровод алюминиевого испарителя, под действием потока воздуха от вентилятора, испаряясь превращается в газ при температуре -2°С и давлении 2,0 кг/см2. При этом рёбра трубопровода испарителя становятся холодными от теплоты парообразования, и воздух внутри автомобиля становится прохладным. Кроме того, влага, содержащаяся в воздухе, от охлаждения превращается в воду и вместе с пылью по спусковому трубопроводу стекают в поддон для конденсата и затем на землю.

Газообразный хладагент по трубопроводу поступает в компрессор, который приводится в действие от вала двигателя. Компрессор сжимает газ до высокого давления. Компрессор работает от муфты, которая приводится в действие шкивом коленчатого вала через приводной ремень. Если на электромагнит муфты не подается напряжение, то вращается только сам шкив муфты компрессора и не вращается вал компрессора. При подаче напряжения на магнитную муфту диск и втулка муфты перемещаются назад и соединяются со шкивом. Шкив и диск под действием сил становятся едиными и приводят во вращение вал компрессора.

Компрессоры климатических установок бывают различного типа:

– поршневые нагнетатели;

– спиральные нагнетатели;

– лопастные нагнетатели;

– аксиально-поршневые нагнетатели с вращающимся наклонным диском;

– с приводом от электродвигателя.

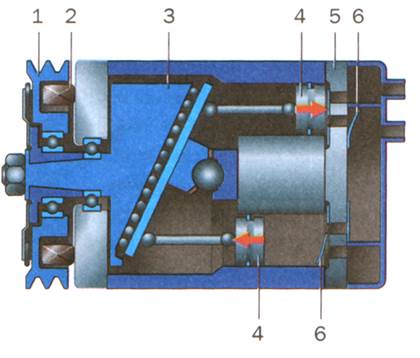

Наибольшее распространение для систем кондиционирования нашли компрессоры с переменной производительностью аксиально-поршневого типа (рис. 13.5).

Рис. 13.5. Схема аксиально-поршневого компрессора переменной производительности с вращающимся наклонным диском:

1 – шкив; 2 – электромагнит; 3 – наклонная шайба; 4 – поршень; 5 – крышка блока цилиндров насоса; 6 – клапаны

С ведущим валом компрессора соединена наклонная шайба, которая при своем вращении перемещает несколько (5…7) поршней. Корпус с цилиндрами закрыт крышкой с системой клапанов. Производительность компрессора определяется заданной температурой охлаждения. У таких компрессоров может изменяться наклон шайбы, что приводит к изменению хода поршней и, следовательно, производительности. Компрессоры этих типов оказывают меньшее влияние на работу двигателя при включении муфты, что очень важно для маломощных двигателей. Кроме того, они обеспечивают большую стабильность заданной температуры.

Компрессор, в зависимости от частоты вращающегося его вала превращает газообразное состояние хладагента низкого давления, идущего от испарителя, в газ высокой температуры и высокого давления (80°С, 15 кг/см2). Газообразное состояние хладагента необходимо для компрессора, поскольку жидкий хладагент нельзя сжать, и это привело бы к разрушению компрессора. Компрессор уплотняет хладагент и нагнетает его в виде горячего газа в конденсатор (сторона высокого давления контура хладагента). Таким образом, компрессор представляет собой место разделения сторон низкого и высокого давления контура хладагента.

Смазка компрессора производится специальным компрессорным маслом, циркулирующим по всей системе вместе с хладагентом. В системах, работающих с фреоном R12, применяются минеральные масла, с R134а – полиалкиленово-гликолевое (PAG). При смешивании этих масел образуется мутная густая масса, приводящая к выходу из строя системы кондиционирования, и в первую очередь компрессора. При дозаправке кондиционера хладагентом и доливке масла используются только те компоненты, которые предназначены для данной системы. Как правило, в моторном отсеке автомобиля есть наклейки, указывающие тип хладагента, его количество и соответствующий ему тип и количество масла (наклейки для R134а – зеленого цвета, для R12 – желтого).

От компрессора горячий газообразный хладагент с температурой около 50…70° C подается в конденсатор, который служит для превращения газообразного высокотемпературного хладагента, идущего от компрессора в жидкое состояние выделением тепла в атмосферу. Конденсатор состоит из изогнутых трубок, которые соединены перегородками и имеет большую поверхность охлаждения, чем достигается высокая теплопередача. Трубки и ламели конденсатора воспринимают тепло хладагента. Количество выделяемого хладагентом тепла в конденсаторе определяется количеством поглощенного испарителем тепла из окружающей среды и работой компрессора, необходимой для сжатия газа. Для конденсатора результат теплоотдачи прямо влияет на эффект охлаждения холодильной установки, поэтому, обычно он устанавливается на самой передней части автомобиля и принудительно охлаждается воздухом вентилятора системы охлаждения двигателя или дополнительным вентилятором и потоком воздуха, возникающим при движении автомобиля. Холодный наружный воздух проходит через конденсатор, забирает тепло, благодаря чему хладагент охлаждается.

Система кондиционирования снабжается датчиками давления 5 и 7 (рис. 13.2), которые не позволяют включать работу системе при давлении хладагента в системе ниже определенной величины. Для контроля температурного режима работы системы предусмотрены температурные датчики 8 и 13.

Климат-контроль. Широкое распространение получили в настоящее время кондиционеры с электронным управлением – системы климат-контроля (HVAC – Heating, Ventilation and Air Conditioning).

Так, если обычный кондиционер работает только в режиме, который ему задает водитель (регулирует скорость потока воздуха и устанавливает интенсивность охлаждения), то автоматизированный климат-контроль с электронным блоком управления допускает как ручную, так и автоматическую настройку.

Такая система, в отличие от традиционного кондиционера, ориентирована в первую очередь на автоматическую работу, то есть на поддержание заданной температуры и режима работы независимо от внешних условий. После включения автоматизированный климат-контроль переходит в режим ожидания, считывает информацию с датчиков и если определит, что микроклимат в салоне не соответствует параметрам комфорта, заданным водителем, либо хранящимся в памяти системы характеристикам, то он начинает самостоятельно функционировать в соответствии с заданной программой.

Для поддержания комфортного микроклимата в салоне реализуются следующие основные функции климат-контроля – рассеивающая приточная вентиляция, прямоточная вентиляция, обогрев стекол с автоматическим включением при их запотевании, автоматическая или принудительная рециркуляция. Прямоточная подача свежего воздуха часто вызывает ощущение дискомфорта или сквозняка. Поэтому современные автомобили оснащаются рассеивающей системой вентиляции, которая может рассеивать воздух, поступающий в салон через высокорасходные дефлекторы.

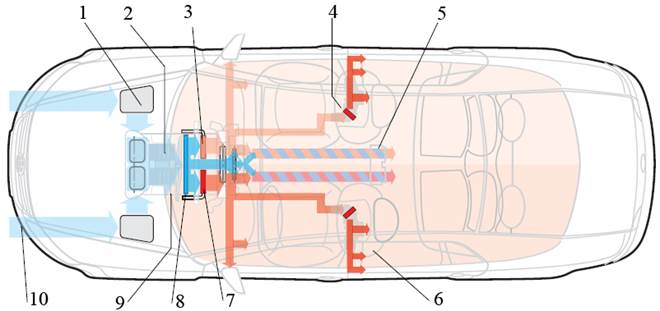

Пример распределения воздушных потоков в салоне легкового автомобиля показан на рис. 13.6.

Рис. 13.6. Схема распределения воздушных потоков в салоне автомобиля:

1 – противопыльный фильтр; 2 – приточный вентилятор; 3 – правый теплообменник; 4 – дополнительный нагревательный элемент; 5 – дефлектор средней консоли; 6 – задние нижние дефлекторы; 7 – левый теплообменник; 8 – испаритель; 9 – кондиционер; 10 – поток воздуха

Под действием разрежения, создаваемого вентилятором, воздух проходит через противопыльный фильтр и поступает к испарителю. За испарителем воздушный поток, идущий через кондиционер, разветвляется в первый раз. Основная часть проходит через теплообменники, а остальная – в обход теплообменников, к заслонкам кондиционера, которые управляют подачей холодного воздуха. Конструктивная схема с двумя параллельными теплообменниками позволяет подавать воздух раздельными потоками в правую и левую зоны салона. Температуру воздуха в каждом из этих двух потоков определяют, в основном, настройки, которые задают водитель и передний пассажир. За теплообменниками воздушные потоки распределяются посредством электроприводных заслонок и направляются к дефлекторам в разных точках салона. При этом воздух, поступающий в салон через отверстия в средних стойках кузова и через задние нижние дефлекторы, может попутно подогреваться дополнительными нагревательными элементами.

Система с электронным управлением кондиционирования снабжена датчиками, клапанами, предохранителями.

Датчик низкого давления отключает компрессор при давлении в системе ниже 2 кг/см² и включает при 2,3 кг/см². Это необходимо для предотвращения заклинивания компрессора, так как при снижении давления во время аварийного сброса хладагента или его утечке нарушается циркуляция масла.

Датчик высокого давления отключает компрессор при давлении хладагента в системе 30…34 кг/см² и включает при 26 кг/см². Повышенное давление может возникнуть из-за неисправности расширительного клапана, нарушения теплообмена в конденсаторе при снижении интенсивности проходящего через него воздушного потока.

Датчик включения дополнительных электровентиляторов обдува конденсатора включает их при повышении давления в системе до 19…22 кг/см² и выключает при 14…16 кг/см².

Датчик температуры компрессора устанавливается на его корпусе, на стороне нагнетания, отключает электромагнитную муфту при температуре 90…100°С.

Комбинированные датчики могут совмещать несколько функций, их устанавливают вместо перечисленных датчиков.

Отопитель и кондиционер обеспечивают как автоматический, так и принудительный обогрев стекол, что предотвращает запотевание стекол. Система управления микроклиматом непрерывно измеряет температуру лобового стекла, влажность воздуха и температуру в точке определения влажности. По результатам измерений определяется возможность запотевания стекла. Все три параметра измеряет психрометрический датчик. Он обычно устанавливается в основании салонного зеркала и генерирует соответствующие сигналы.

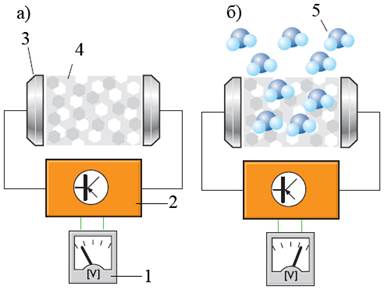

Для измерений влажности используется тонкопленочный емкостный датчик. Он работает на принципе пластинчатого электроконденсатора (рис. 13.7).

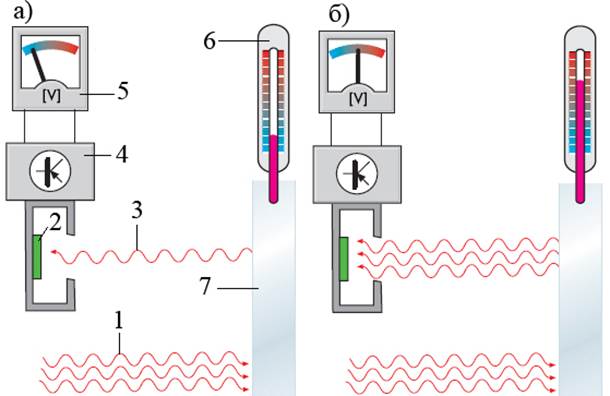

Рис. 13.7. Принцип действия психометрического датчика влажности:

1 – сигнальное напряжение; 2 – электронный блок датчика; 3 – пластинчатый конденсатор; 4 – диэлектрик; 5 – водяные пары; а – без отсутствия водяных паров; б – с присутствием водяных паров

Емкость конденсатора, иначе говоря, его способность накапливать электрическую энергию, определяет площадь поверхности пластин, расстояние между ними и физические свойства наполнителя (диэлектрика), разделяющего две пластины. Диэлектрик, используемый в рассматриваемом измерительном конденсаторе, способен поглощать водяные пары. При этом изменяются его электрические свойства, а значит, и емкость конденсатора. Иными словами, измеряя емкость конденсатора, можно получить информацию о влажности воздуха. Электронный блок датчика преобразует измеренную электрическую емкость в сигнальное напряжение. Способность датчика накапливать в себе водяные пары зависит от температуры. Поэтому одновременно с влажностью необходимо определять и соответствующую температуру.

Для измерения температуры лобового стекла используются инфракрасные датчики (рис. 13.8)

Рис. 13.8. Принцип действия инфракрасного датчика:

1 – поглощенное тепловое излучение; 2 – инфракрасный датчик; 3 – поглощенное тепловое излучение; 4 – электронный блок датчика; 5 – сигнальное напряжение; 6 – термометр; 7 – лобовое стекло; а – холодное лобовое стекло; б – нагретое лобовое стекло

Интенсивность инфракрасного излучения, исходящего от лобового стекла, измеряет предназначенный для этого высокочувствительный датчик. Вместе с температурой стекла изменяется и доля инфракрасных лучей в составе теплового излучения, исходящего от стекла. Датчик реагирует на такое изменение. Электронный блок датчика преобразует эту реакцию в сигнальное напряжение.

Для управления системой кондиционирования в первых управляющих системах использовались только датчики температуры в салоне, в настоящее время появились датчики качества воздуха (рис. 13.9), определяющие концентрацию оксидов углерода и азота в окружающем воздухе, чтобы при необходимости система автоматически переходила в режим рециркуляции, исключая использование забортного воздуха с повышенной концентрацией токсичных компонентов.

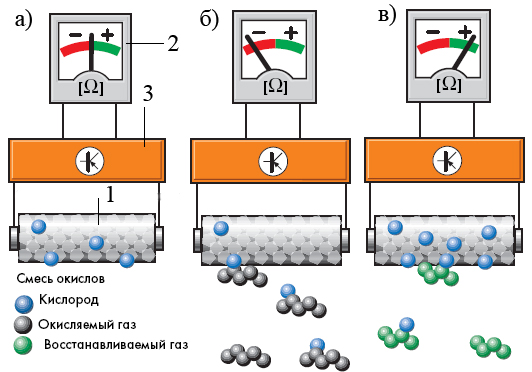

Рис. 13.9. Принцип действия датчика воздуха:

1 – датчик; 2 – сигнальное сопротивление; 3 – электронный блок датчика; а – отсутствие вредных компонентов в воздухе; б – присутствие окисляемого газа; в – присутствие восстанавливаемого газа

Активной основой датчика является смесь окислов вольфрама или олова. Эти соединения изменяют свои электрические свойства при контакте с окисляемыми или восстанавливаемыми газами. К окисляемым газам относятся оксид углерода (CO), пары бензола и бензина, углеводороды, несгоревшие остатки топлива и продукты его неполного сгорания. Восстанавливаемыми газами являются оксиды азота NOx.

Упрощенно окислению соответствует поглощение кислорода химическим элементом, а восстановлению – выделение кислорода из химического соединения. Иными словами, окисляемые газы стремятся поглотить кислород и соединиться с ним. Восстанавливаемые газы, напротив, отдают кислород другим элементам или соединениям. Если находящаяся внутри датчика смесь оксидов вступает в контакт с окисляемым газом, последний начинает поглощать из окислов кислород. В результате изменяются электрические свойства смеси. Ее сопротивление уменьшается. Если же датчик подвергается воздействию восстанавливаемого газа, то смесь оксидов поглощает из этого газа кислород. При этом электрические свойства смеси также изменяются, но при этом сопротивление возрастает.

Используются также датчики наличия пассажиров в салоне, которые позволяют системе определять необходимый объем подаваемого воздуха. В некоторые моделях используются фотодатчики солнечного излучения (рис.), позволяющие вычислять интенсивность и угол падения солнечных лучей и, исходя из этой информации, обеспечивать подачу дополнительного прохладного воздуха в ту часть автомобиля, где воздействие прямых солнечных лучей оказывает особенно сильное влияние.

Рис. Принцип действия датчика солнечного излучения:

1 – фильтр; 2 – оптический элемент; 3 – фотодиод; а – направление солнечных лучей под углом спереди; б – направление солнечных лучей вертикально

Солнечный свет попадает через фильтр и оптический элемент на фотодиод. Фильтр предназначен для предотвращения повреждения фотодиода солнечными лучами. Фотодиод изменяет силу тока пропорционально попадающего на него потока солнечного света. Чем сильнее поток света, тем больше сила тока. Благодаря этому по повышению силы тока от датчика, блок управления опознает увеличение потока солнечного света и воздействует на систему управления кондиционированием с целью сохранения заданной температуры.

При направлении солнечных лучей под углом спереди (рис., а), прямо на водителя и переднего пассажира температура в салоне повышается, при этом на светодиод попадает значительная часть светового излучения. Хладопроизводительность системы управления кондиционированием увеличивается, компенсируя нагревающее действие солнечного света.

При направлении солнечного света вертикально солнечные лучи задерживаются крышей автомобиля (рис. б). В этом случае на оптический элемент света падает меньше и он направляет меньше света на светодиод. Хладопроизводительность системы управления кондиционированием уменьшается, поскольку пассажиры автомобиля не находятся под прямыми солнечными лучами.

Может также фиксироваться температура и влажность тел водителя и пассажиров через перфорированную обивку сидений.

Для поддержания комфортного температурного режима в салоне автомобиля в холодное время года при неработающем двигателе могут применяться дополнительные обогреватели (рис. 13.10). Топливо для таких устройств, которые вырабатывают тепло без помощи работы двигателя, поступает или из стандартного топливного бака автомобиля, или из специального бака для транспортных средств больших размеров. Электрический насос подает топливо к форсунке, которая впрыскивает распыленное топливо в камеру сгорания; распыленное топливо смешивается с воздухом и сгорает. Горячие отработавшие газы затем направляются к теплообменнику.

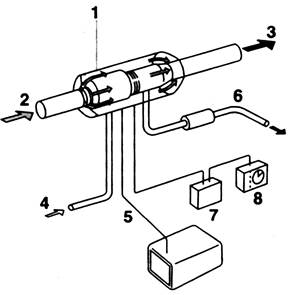

Рис. 13.10. Вспомогательный воздухообогреватель (независимый от работы двигателя):

1 - воздухообогреватель с вентилятором, камерой сгорания и теплообменником; 2 - впуск воздуха; 3 - выпускное отверстие для воздуха, подаваемого в салон автомобиля; 4 - приток воздуха в камеру сгорания; 5 - подача питания: 6 - система выпуска отработавших газов; 7 - электронный блок управления; 8 - термостат и таймер для предварительного выбора продолжительности включения

Теплообменник может функционировать одним из двух способов: или с помощью непосредственного подогрева воздуха салона, или посредством передачи тепла в систему охлаждения двигателя. В последнем случае циркуляция поддерживается отдельным электрическим насосом, что предоставляет возможность использования стандартного устройства обогрева, позволяющего подогревать воздух в пассажирском салоне. Этот тип вспомогательного подогрева охлаждающей жидкости двигателя также улучшает характеристику холодного запуска в зимний период.